浅谈镀前处理对硬铬镀层耐蚀性的影响

韩登峰, 于铁柱, 李玉发

(徐州徐工液压件有限公司,江苏 徐州221004)

0 前言

电镀硬铬过程中最常见的镀层缺陷是粗糙、毛刺、电击伤、麻点和针孔等。本文主要解释硬铬镀层出现麻点的原因并提出相应的控制措施。

1 产生的原因

基体金属长时间放置,会导致其局部产生点状、线状的锈斑。锈蚀会使基底表面形成凹坑,硬铬镀层本身没有整平能力,只能覆盖凹坑,无法将其填平[1]。硬铬镀层经抛光,锈斑区域的镀层厚度明显变薄,增加硬铬镀层微裂纹延伸至基底的可能性,降低镀层的耐蚀性[2]。下面就其根源进行分析。

1.1 镀前活塞杆磨削质量分析

磨削过程仅使用一种型号的砂轮对工件进行磨削,省去精磨砂轮。该种做法导致粗磨产生的缺陷无法通过后续抛光予以消除,在工件上留下深度咬伤或划痕。如果镀铬前不能消除这些缺陷,进入电镀工序后镀层出现麻坑,影响镀层的耐蚀性[3]。另外,工人对活塞杆单次的磨削给进量远高于工艺要求,工件表面更容易产生深度粗磨痕迹。这些痕迹中藏匿泥渣,经反电刻蚀后泥渣脱落,活塞杆表面形成麻坑或微小沟壑,同样会使镀层产生麻点或微裂纹渗透到基底[4-5]。

1.2 镀前活塞杆存放环境

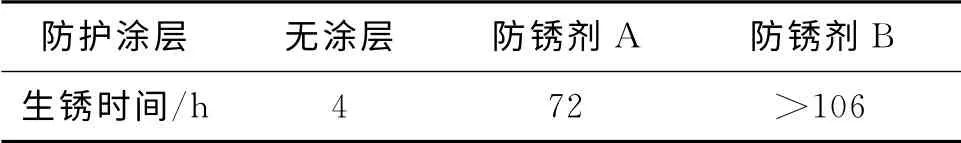

由于磨削和抛光产能过剩,导致生产现场堆放大量已经抛光好的待镀工件,而且无任何防护涂层,放置时间有时长达96h,提高工件生锈的几率。电镀车间温度高,铬雾挥发严重,工件表面也受到铬酸的腐蚀。根据上述分析进行试验验证,将无任何防护层、涂抹防锈剂A 和涂抹防锈剂B的三个工件置于电镀车间,观察生锈时间,结果如表1所示。

表1 不同涂层的防锈效果

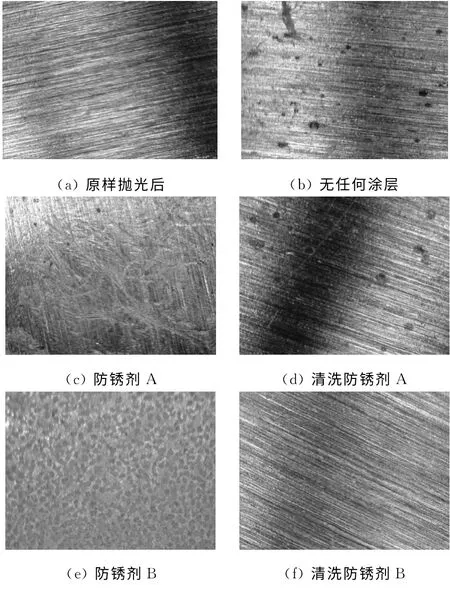

通过电子显微镜放大225倍观察样件的表面状态,结果见图1。无涂层的工件表面在4h内出现大量锈斑,而涂抹防锈剂B 的工件表面在106h内未出现锈斑。将电镀后的工件进行120h的NSS 试验,涂抹防锈剂B 的工件的耐蚀等级为10级,而无涂层的工件的仅达到7级。由此可知,不仅要控制工件的入镀时间,还要对镀前抛光后的工件进行防护,避免工件因放置时间长而产生基底锈蚀。

图1 不同涂层表面的电子显微照片

1.3 镀前活塞杆清洗质量

工件经抛光后,如果其表面的油或抛光液未彻底清除,则镀层是雾状的,严重时镀层起皮,甚至无镀层[6]。因此,工件在入镀前先用40℃、5%的碱水清洗3次,再使用两道清水清洗3~4次,直至工件表面无水痕印记、水膜均匀覆盖工件表面为止。

1.4 镀前工件阳极侵蚀

阳极侵蚀的目的是使金属表面的氧化膜电化学溶解并形成微观粗糙的表面,以增加镀层与基底的结合力[7]。如果阳极侵蚀时间过长,会造成基体渗碳,降低析氢电位,造成工件表面大量析氢,致使无铬层沉积;另外,过蚀会造成基底粗糙,使得工件真实比表观面积增大,真实电流面积减小,导致工件局部无铬层。

2 解决方案

(1)加强工件磨削质量的控制。严格按照工艺要求对工件进行粗磨、半精磨、精磨,控制单次磨削量在0.01~0.02mm 范围内,避免因磨削量大而造成“V”型沟壑。同时根据工件表面磨削状态及时修正砂轮,除去表面黏附的铁屑和砂粒,降低工件表面咬伤个数,符合抛光技术要求。

(2)严格控制抛光后工件的入镀时间,尤其是在湿度和酸度较高的电镀车间内,存放时间不超过3h。为了防止工件表面发生锈蚀和氧化,抛光后工件表面均匀涂抹防锈剂B。

(3)控制镀前清洗的质量。抛光后的工件表面涂抹防锈剂B,先用温度为35~40℃的稀碱水清洗,再用3~4道水洗,确保工件清洗干净。工件表面形成均匀的水膜,无水流痕迹,即视为清洗合格。

(4)控制镀前工件阳极侵蚀的时间和电流密度。根据不同型号的钢材采用不同的阳极侵蚀时间,通常控制在15~60s。例如:高碳钢控制在10~15s;中碳钢控制在30~60s;阳极电流密度不易过大,一般控制在镀铬电流密度的35%~80%。

3 结语

影响镀铬层耐蚀性的因素较多,以上是本人在实践中的经验总结。从长期的生产来看,对电镀硬铬而言,要严格控制镀前处理的质量,包括磨削、抛光、镀前清洗及阳极侵蚀等。同时严格控制各工序的工艺规范性,尽量避免人为因素造成的质量问题。

[1]奚兵.镀硬铬出现麻点的原因及对策[J].电镀与涂装,2005,24(8):22-23.

[2]任鑫.电镀入门600问[M].北京:中国纺织出版社,2008.

[3]谢无极.电镀故障精解[M].北京:化学工业出版社,2007.

[4]张业明,陈志量,方达经,等.光亮镀镍的故障修复与分析[J].材料保护,2008,41(1):78-80.

[5]李风.基体表面粗糙度对镀铬轴机械电解镜面抛光的影响[J].材料保护,2003,36(6):41-42.

[6]郑瑞庭.铸铁件电镀工艺的改进[J].电镀与涂饰,2004,23(2):56-57.

[7]奚兵.镀硬铬出现麻点的原因及对策[J].电镀与涂饰,2005,24(8):22-23.