金属防锈剂的防锈性能及试验验证

侯万果,王子君,田前进

(洛阳轴研科技股份有限公司,河南 洛阳 471039)

在轴承零件加工过程中,金属加工液直接作用于机床、工件和刀具表面,因此要求加工液具有良好的防锈性能[1]。特别是在高温、高湿度地区或季节,若轴承零件加工周期较长,则对金属加工液的防锈性能要求更高,要求加工液本身不会对工件、机床和刀具造成锈蚀,同时还应具有一定的防锈性能,即能起到临时防止锈蚀的作用。

合成金属加工液冷却性能好,经济环保,在轴承零件加工过程中得到广泛应用。但合成金属加工液在使用中通常用水稀释,水含量较高,容易导致接触部件锈蚀,所以防锈剂的选择和复配是提高金属加工液防锈性能的一个难点,对保证金属加工件质量具有重要的意义。

下文将探讨表面活性剂、水质和pH值对金属防锈剂防锈性能的影响。

1 金属防锈剂防锈机理

1.1 锈蚀机理

金属零件锈蚀指其与周围环境发生化学或电化学作用而引起的破坏或变质[2]。当零件暴露在潮湿的空气中,由于其表面对大气中的水有吸附作用,在零件表面就会形成很薄的湿气层——水膜,当这层水膜达到一定厚度(20~30个分子)时,就将形成电化学腐蚀。这类电化学过程将随温度的升高和水中溶解的CO2和SO2等因素而加剧。通常情况下,水膜里溶解的氧气呈弱酸性或者中性,腐蚀电池会发生如下反应:

Fe被氧化为Fe2+,2Fe - 4e =2Fe2+;

水膜中的氧气获得电子,然后与水结合生成OH-离子,O2+2H2O+4e = 4OHˉ;

腐蚀总反应2Fe+O2+2H2O=2Fe(OH)2。

这样零件表面的铁原子就不断溶解,形成溶解于水膜的Fe(OH)2,因Fe(OH)2在水膜中不稳定,进一步与水膜中的氧和水作用而形成不溶于水的Fe(OH)3,并沉淀附着在被腐蚀的零件表面上,形成红褐色的锈层。

1.2 吸附机理

有机防锈剂由非极性基团和极性基团组成,非极性基为烃基,具有亲油性,而极性基具有亲水性。极性基有吸附于零件表面的亲和趋势,当极性基吸附于金属表面后,非极性基即定向排列于极性基相反的一边,从而在金属表面形成一层非极性的疏水性水膜,阻止参与腐蚀反应的有关物质和电荷向金属表面移动,减少它们与金属的接触(图1),减缓腐蚀速度[3]。

图1 防锈剂防锈机理

1.3 防锈剂的选择

通常在金属加工液中添加防锈剂用来防锈,使用的防锈剂应保证工作液长期使用,需注意以下几点:不宜采用无机盐类作为防锈剂;不能含有磺化物、氯化物和酚等有害物质;废液应易于处理,减少对环境的污染;尽量做到优化组合,提高金属加工液的整体性能。金属加工液中选用环保型有机防锈剂,利用定向吸附作用,通过阻止或延缓氧气和H+与零件表面接触来实现防锈。

根据吸附机理,有机防锈剂中应含有一个或几个较强的极性基团,如:-COOH, -COOR,-CONH2,-OH等,以便使防锈剂分子吸附在零件表面,而疏水性的烃基在零件表面形成保护膜,阻止水分子侵蚀零件表面,起到防锈效果[4]。作为水溶性的防锈剂,要求分子有一定的水溶性,可通过在分子中引入一定数量的强亲水性基团来增加水溶性。油酸、硼酸、癸二酸、月桂酸和杂环多元羧酸与乙醇胺、二乙醇胺、三乙醇胺反应生成羧酸酯类防锈剂,其分子中引入了羧酸酯类极性基团,增加了水溶性,分子中的氮原子和氧原子都有孤对电子,可与铁原子有空轨道的金属表面作用生成络合物,阻止氧、水等分子与金属接触,是一种很好的水溶性防锈剂;同时,它们还有润滑性和表面活性的作用,三乙醇胺的毒性较小,对环境的影响也小。因此,试验中用三乙醇胺与几种类型的酸反应,生成羧酸酯类化合物作为防锈剂使用。

2 试验及结果分析

2.1 有机防锈剂对防锈性能的影响

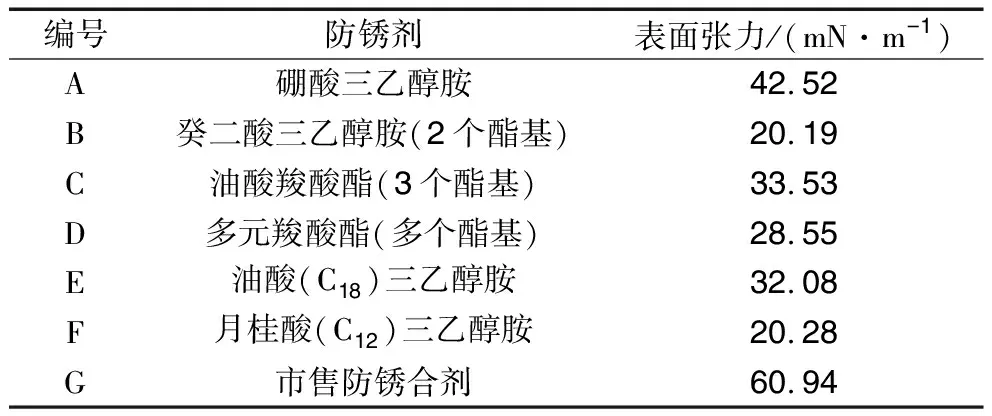

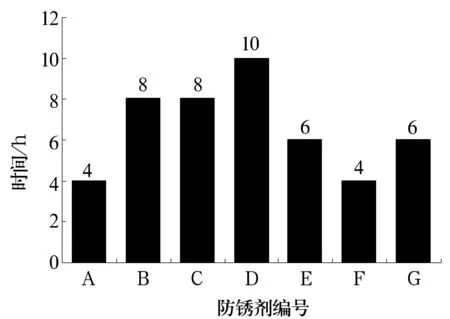

市售有机防锈剂成分复杂,由多种物质混合而成,将其与所研究的防锈剂进行试验对比,防锈剂稀释液的表面张力见表1。将防锈剂用水稀释到一定比例后进行单片试验和叠片试验,结果如图2、图3所示。

表1 防锈剂稀释液的表面张力

图2 单片试验

图3 叠片试验

从图2和图3可以看出,多元羧酸酯防锈效果最好,这是因为多元羧酸酯含有多个酯类极性基团,分子能有效吸附在金属表面,且能形成致密的保护层,表现出较好的防锈性能。从试验结果可以得到以下规律:当碳链在一定范围内时,相同或相似分子结构防锈剂随碳链的增长,防锈性能增强;当含有适当长度疏水性烃基时,极性基团越多,防锈性能越好。

此外在金属零件加工过程中,切屑、磨屑、铁粉和油污等物易黏附在零件、刀具和砂轮上,影响加工效果,使零件和机床变脏且不易清洗。所以金属加工液必须具有良好的清洗性,一般可通过降低表面张力实现清洗作用,选择表面张力较低的防锈剂有利于提高清洗效果。

2.2 表面活性剂对防锈剂防锈性能的影响

将相同含量的4种金属防锈剂不加和分别添加0.5%辛烷基苯酚聚氧乙烯醚(OP-10)进行单片和叠片防锈对比试验,结果如图4、图5所示。

图4 单片对比试验

图5 叠片对比试验

从图中可以看到,OP-10对防锈剂的防锈性能有一定的干扰作用。有机防锈剂的防锈能力与其在金属表面的吸附能力有关,吸附能力越强,防锈能力越强;通常OP-10在金属表面优先吸附,其在金属表面的吸附对防锈剂的防锈作用有影响。综合防锈剂的表面张力和防锈结果发现,防锈剂的表面张力越小,OP-10的干扰越小,因为表面张力越小,表面活性越高,在金属表面的吸附力越强;同时,极性基团越多,在水中的溶解性越大,抗干扰能力越强[5]。由于单独使用防锈剂所需浓度较高,故选用防锈能力和抗干扰性较好的B,C,D 防锈剂复配,以提高防锈能力并减少试剂用量。

2.3 水质对防锈剂防锈性能的影响

防锈剂通常需经水稀释后使用,一般用当地的自来水稀释,因此在使用过程中水对防锈剂的防锈性能影响作用明显。下面将同一金属防锈剂分别用自来水和蒸馏水稀释后进行防锈性和防腐蚀试验,结果见表2。

表2 不同水质对防锈剂防锈和防腐蚀性能的影响

所用蒸馏水的电导率为7.5 μs/cm,自来水的电导率为650 μs/cm。电导率在一定程度上反映钙、镁离子的浓度。

从表2可以看出,在相同情况下用蒸馏水稀释金属防锈剂效果较好,其原因主要是自来水中的钙、镁等离子消耗了防锈剂中的有效成分。因此可知,金属加工液的使用功效和使用周期均与稀释水质密切相关,实际生产中最好使用蒸馏水稀释防锈剂。

2.4 pH值对防锈剂防锈性能的影响

国标规定合成切削液的pH值为8.0~10.0。pH值过低容易腐蚀钢、铸铁及铜,而且也容易繁殖细菌,引起腐败变质和工件、机床的锈蚀;pH值过高则对铝及其合金腐蚀过强,且会伤害操作者的皮肤。所以,在实际使用过程中常用三乙醇胺调节pH值,表3为不同pH值下相同浓度金属防锈剂稀释液的防锈效果对比,根据试验结果并综合考虑金属防锈剂稀释液对各金属构件的腐蚀程度及影响,建议pH值控制在8.0~8.5。

表3 pH值对金属防锈剂水溶液防锈效果的影响

3 结论

(1)当碳链在一定范围时,相同或相似分子结构金属防锈剂的防锈性能随碳链的增长不断提高。

(2)当分子结构中含有适当长度疏水性烃基时,金属防锈剂的防锈性能随极性基团的增加而有所提高。

(3)某些表面活性剂会降低防锈剂的防锈性能。

(4)相对于蒸馏水,自来水会削弱金属防锈剂的防锈性能。

(5)pH值在8~8.5时,金属防锈剂对10#钢、黄铜和LY12铝材均有较好的防锈效果。