基于Cortex-M3的电池内阻检测系统设计与实现

张乐芳,荆炳礼,任志宏

(西安欧亚学院 信息工程学院,陕西 西安 710065)

电源是电子、电器设备的重要组成部分,而电池则是移动电子产品中不可或缺的电源部件。电子产品中的电源或电池模块直接影响电子产品的工作状况。对于移动电子、电器产品,大到工业设备,如电动汽车、矿山设备,中到家用电动摩托车,小至手机、Ipad等手持设备,无一不与电池设备有关,电池性能对电子、电器设备性能具有举足轻重的作用[1]。电池的性能指标包括:电池容量、能比、负载特性、寿命等多项参数,而电池性能的评估,一般是通过对电池内阻参数的测量得到,因为电池内阻直接影响电池的负载能力,也是间接评估电池性能的依据。

目前国内外测量电池内阻的常见方法有密度法、开路电压法、直流放电法和交流注入法等多种测量方法[2-3]。上述方法,适用于小容量电池或实验室测量,对于大容量或超大容量电池测量,存在测量精度差、发热、易损电池等致命问题,是工业应用中亟待解决的问题,大容量电池性能测量难以通过直流放电法精确测量。

在实验室精密测量实验中,常采用电位差原理测量精密表头或小容量电池内阻[4]。该原理的测量精度,取决于测量仪器精度、测量方法、被测对象内阻的大小、测量过程、与内阻等效串联的连线电阻等多种因素。例如:小容量叠层电池,由于内阻较大,且对测量过程无特殊要求,用电位差原理,可得到很高的测量精度,也不会对电源造成不良影响。但该原理不能用于大容量电池的内阻测量,原因在于:1)长时间(秒级)大电流放电易损电池;2)线路电阻严重影响测量精度。

根据上述测量原理存在的问题,综合开路电压法和直流放电法原理,设计了基于位差原理和CORTEX-M3微处理器控制的电池内阻测试设备,即分别测量电池的空载电压Ue和负载电压UL,利用测量参数Ue、UL和已知负载电阻RL,通过计算间接测量电池内阻Ri,其优点在于:1)勿需大电流放电,避免电池及触头发热现象;2)瞬间(微秒级)放电和快速测量,无损电池;3)线路电阻与测量结果无关,测量精度极高。该原理在工业检测应用中得到了验证。

1 测量原理

1.1 测量电路

考虑到Cortex-M3微处理器(STM32F103)数据采集的电平要求及原理验证测试的方便,采用标称3.6 V的大容量锂电池及分压电路作为测试电路,如图1所示。

图1 测试原理电路Fig.1 Test circuit principle

1.2 元件作用及参数选择

E:等效的理想电压源,待测参量;Ri:串联等效的电池内阻,待测参量;

负载测量支路:包括K2开关和分压电阻Rl1、Rl2。Rl1和R2组成负载分压器,电阻参数选择,应满足数据采集端口的电平要求和重负载放电的要求,本支路选择R1=1Ω,R2=2Ω。

空载测量支路:包括开关K1和分压电阻Re1、Re2。Re1和Re2组成空载分压器,分压同比RL支路,但其参数选择应远大于RL支路,以不影响空载电压的测量精度。本支路选择R1=1 kΩ,R2=2 kΩ,分压比相同,支路电流相差 1 000倍,满足上述测量条件。

UE0、UL0:分别是空载和负载电压测量端,利用测量数据,计算并间接测量电池的空载及负载状态的电池端电压U0,并根据位差间接测量电源内阻Ri。

K1和K2是用于测量控制的电子开关,其通态电阻仅为12 mΩ左右,可忽略其对电路的影响。

1.3 测量原理

图1电路中,两条支路的工作分别由K1、K2电子开关控制,且不同步。空载电压测量时,断开K2,闭合K1,根据电阻分压原理,得到空载分压输出为:

负载输出电压时,如图1所示。

两次测量压(位)差之比

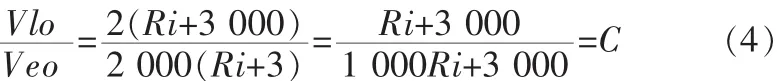

由于 Re1、Re2和 Rl1、Rl2为已知参数,Vlo和 Veo为已测参数,则利用(3)式可求出电池内阻Ri。为简化推证,把上述元件参数代入(3)式,得到:

式中C为两次测量的位差比值,为已知参量。变换(4)式,最终得到:

2 仿真测试

利用电路仿真软件对上述公式进行仿真验证。仿真测试中:仿真软件为TINA V8.0工业版;空载测试支路参数选择:(Re1+Re2)>>(Rl1+Rl2);内阻 Ri:变参数测试验证;仿真测试电路:参照图1。

2.1 仿真测试电路

分别接通和断开图1电路中的K1和K2测试开关,则空载电压和负载电压仿真测试等效电路如图2所示,图2(a)表示空载仿真测试图,图2(b)表示负载仿真测试图。

图2 仿真测试图Fig.2 Simulation test pattern

2.2 仿真测试验证

根据上述参数选取原则,选择图2所示元件参数,利用公式(5)计算不同Ri时的仿真测量值及误差分析,如表1所示。

表1 仿真测试数据表Tab.1 Simulation test data table

表1的测试结果验证了利用位差原理测量电源或电池内阻的原理正确,具有极高的精度。

3 硬件设计

实际测试系统的实现是基于Cortex-M3架构的32位微处理器,利用片上内置的自校准、高速、高性能12位ADC数据采集模块,并采用分时逻辑控制原理实现空载电压和负载电压的测试,以消除由于测量过程引起的电池发热、损坏等问题。

测试系统结构图及原理图如图3所示。

图3 基于Cortex-M3核的硬件测试原理图Fig.3 Based on the Cortex-M3 hardware principle diagram of the test

图4 基于Cortex-M3核的硬件测试结构图Fig.4 Based on the Cortex-M3 hardware test structure

电路图说明:R1~R3、T1、M1—空载测量控制开关。 R4~R6、T2、M2—负载测量控制开关。其他元器件作用及功能同前。

4 软件设计

在实际应用中,仅测量静态内阻(即单点测量)可以满足一般的工业应用要求,但在电池或电源性能研究应用中,则同时要求跟踪电源特性,即电源内阻的动态性能测量[5-7]。本系统设计具有静态内阻和动态内阻测量功能。如图5和图6所示。

图5表示静态(单点)数据采集流程图,静态(单点)测试逻辑辑是根据单点数据采集而进行的。图6表示动态(多点)数据采集流程图,动态监测要求连续曲线输出,以实现精密、直观测量。

图5 单点数据采集流程图Fig.5 Single point flow chart of data collection

图6 多点数据采集流程图Fig.6 More flow chart of data collection

5 测试结果

5.1 负载单点测量数据

下表列出了3种低效手机电池、单点、重复(4次)测试的内阻数据。

表2 手机电池测试内阻数据Tab.2 Mobile phone battery internal resistance test data

5.2 动态内阻测试显示

电池在连续重负载条件下电池电压、电流及内阻变化曲线可以实时显示其充电电流、电压、温度等,显示效果较好,使用者可以实时了解电池的当前状态,方便用户使用。

6 结束语

基于电位差原理和Cortext-M3核微处理器控制的电池内阻检测系统的应用,实践表明:测试原理正确,结果精确,应用于该项目,完全满足应用要求,在精密检测及工业检测设备中具有广阔的应用前景。

[1]夏勇.蓄电池内阻在线检测装置的研究 [J].通信电源技术,2003,20(6):35-38.XIAYong.Study instrumentfor testingtheinternal imped ance of battery on line[J].Telecom Power Technologies,2003,20(6):35-38.

[2]孟良荣,王金良.电动车电池现状与发展趋势[J].电池工业,2006,11(3):202-206.MENG Liang-rong,WANG Jin-liang.Status and developing trends of the batteries for electric vehicles[J].Chinese Battery Industry,2006,11(3):202-206.

[3]李运涛,曹建刚,董志强,等.蓄电池内阻检测方法研究与实现[J].火炮发射与控制学报,2012(4):59-61.LI Yun-tao,CAO Jian-gang,DONG Zhi-qiang,et al.Research and implementation of battery internal resistance detection method[J].Journal of Artillery Launch and Control,2012(4):59-61.

[4]张卫钢,张维峰,任卫军,等.电动汽车蓄电池内阻脉冲控制检测方法[J].交通运输工程学报,2007,12(6):36-40.ZHANG Wei-gang,ZHANG Wei-feng,REN Wei-jun,et al.the electric car battery internal resistance test method of pulse control[J].Journal of Transportation Engineering,2007,12(6):36-40.

[5]丁力.基于PWM反馈控制的蓄电池快速充电系统设计[J].仪表技术,2011(7):22-24.DING Li.Battery quick charging system based on PWM feedback control design[J].Instrument Technology,2011(7):22-24.

[6]廖育武.基于PWM蓄电池可编程快速充电系统的研究[J].襄樊学院学报,2009,2(30):74-77.LIAO Yu-wu.Based on the research of PWM programmable battery quick charging system[J].Journal of Hubei Unirersity of Arts and Science,2009,2(30):74-77.

[7]彭晓光,李旸,王广生.蓄电池快速节能充电系统的设计[J].电源技术,2010,129(34):1275-1279.PENG Xiao-guang,LI Yang,WANG Guang-sheng.The design of the battery charged rapid energy-saving system[J].Power Supply Technology,2010,12(34):1275-1279.