包装机械中恒线速恒张力的实现

殷兴光,尹毅峰,沈 博

(1.陕西国防工业职业技术学院 陕西 西安 710300;2.郑州轻工业学院 河南 郑州 450002)

现代工业的很多工序中,卷绕机都是整个系统的重要组成部分。根据特定的设备和系统,有时候一个完整的工序过程是始于一个开卷机并且终止于一个卷绕机。卷绕的目的主要便于存储和运输或便于后道工序的再加工。卷绕机应有较大的卷装容量,以减少下道工序换管和换筒的次数,提高生产率。同时卷绕应对半成品或成品的内在质量、外观、均匀度等无损伤,应使产品的机械性能不降低,不增加疵点[1];卷装尺寸要与机台规模相匹配,并利于储运。

1 卷绕的工艺方案

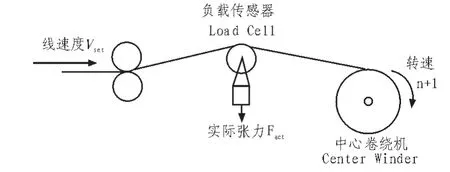

卷绕工艺的主要方案有两种:中心卷绕和表面卷绕。1)中心卷绕:卷子由中心轴驱动,如图1所示。

图1 中心卷绕Fig.1 Centre winding

材料经过传感器后进行传送,形成闭环控制(PID),传感器的输出信号将材料张力的信息传递到运动控制器中。运动控制器将实际张力值与设定张力值进行比较并补偿差值,以保证张力和线速度恒定。卷径范围是设计卷绕机型号时的重要因素。因为转速与卷径成反比,这就说明驱动系统的最大转速是由卷子的最小卷径决定的,而系统最大扭矩由卷子最大卷径决定。

中心卷绕相比于表面卷绕更加的复杂,由于基于闭环控制,所以操作的难度也要大于表面卷绕。然而由于中心卷绕控制精确的特点,所以应用更加广泛。

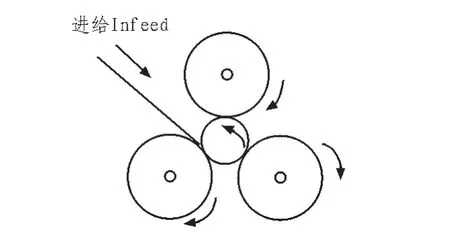

2)表面卷绕如图2所示。

图2 表面卷绕Fig.2 Surface wound

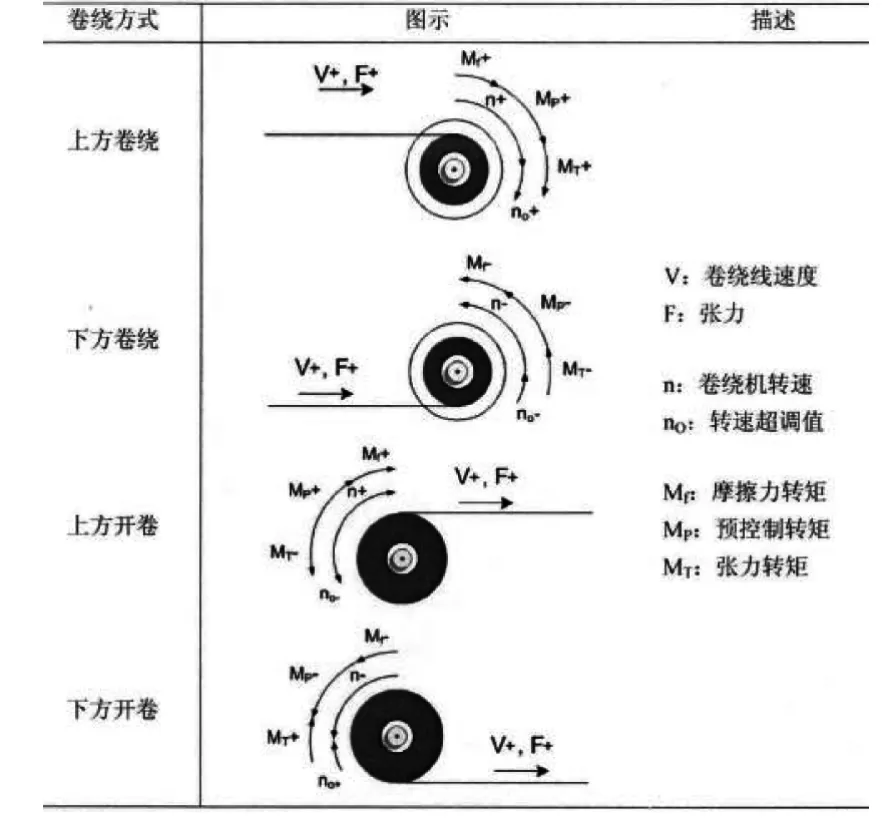

表面卷绕省去了材料的中间传送过程,材料进给到中间的卷绕轴上,依靠周围三个滚筒的摩擦力进行收放卷。卷绕过程更为简单,比较适用于材料韧性较差的场合,如卷筒卫生纸等容易被拉断的材料卷绕。但是这种卷绕没有张力和速度控制,不能保证卷绕中的褶皱和精度问题,故在高精度卷绕应用中并不适宜,只有在材料要求较低的情况下使用。上、下方卷绕、开卷情况如图3所示。

图3 上、下方卷绕、开卷展示图Fig.3 Below,winding,book display

在选择方案时为了匹配高精度卷绕工序要求,故选择中心卷绕作为基本卷绕方案,然后再对中心卷绕中的间接闭环张力控制、使用跳舞辊的闭环张力控制[2]、使用负载传感器的闭环张力控制进行比较,得到适应不同精度要求的最佳解决方案。

2 控制系统的数学模型

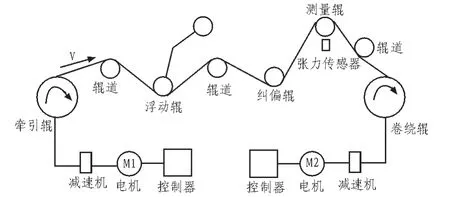

卷材的张力控制方法有两种,即直接法和间接法。两者相比,直接法控制系统简单,而且控制精度较高,间接法不易满足控制要求,因而系统采用直接张力控制法。即在传动的卷材辊道上安装张力传感器,采用张力传感器来测量卷材的实际张力值,再通过张力调节器控制张力恒定。

图4中箭头所指方向是卷材的运动方向,牵引辊、卷绕辊分别由直流控制器控制的直流电动机M1、M2传动。

图4 机电卷绕控制系统Fig.4 Electrical winding control system

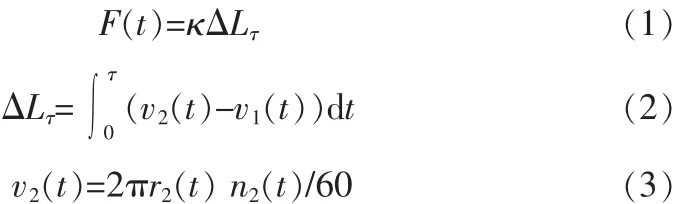

设卷绕辊的瞬时速度为 v2(t),瞬时转速为 n2(t),瞬时半径为 r2(t)[3],布匹的张力为 F(t),牵引辊的瞬时速度为 v1(t),则关系式如下:

式中,k为布匹的弹性系数,N为布匹的卷绕层数,h为单层布匹的厚度,r20为卷绕辊的初始卷径。

从上式(1)、(2)可以看出,布匹张力的大小与牵引辊、卷绕辊的速度差有关,即控制好牵引辊、卷绕辊的速度差就能控制卷绕的张力。对卷绕辊采用恒线速度控制,所以只需要控制好牵引辊的线速度就能实现卷绕系统恒张力控制的目标。

在卷绕过程中,卷绕半径是一个动态的变化过程,由式(3)可以看出卷绕辊的线速度随着卷绕半径在不断地变化,因此若要保持卷绕辊的线速度恒定,必须根据卷绕半径不断地调整卷绕辊的转速。从式(4)可以看出,卷绕半径由布匹的卷绕层数决定,因而可采用高速计数模块与分辨率为1 024的编码器相连,记录编码器信号,进而计算出布匹的卷绕层数。设高速计数模块的瞬时计数值为Cn1,关系式如下:

依据t时间内高速计数模块的计数值之差可以近似算出卷绕辊的实际瞬时转速,设卷绕辊的实际瞬时转速为:

式中Cn为计数值,它为Cn1之前t时间的瞬时计数值[4]。

3 控制系统的实现

选用西门子公司 200系列PLC作为控制器,威伦MT6070I触摸屏作为操作界面,CPU为S7-222。同时,选用与S7-222可编程控制器匹配的高速计数模块对编码器的高频信号计数,欧陆直流控制器512c对直流电动机调速。控制器与S7-200之间选用Profibus-DP通讯方式。触摸屏的COM1/2【RS-232】通讯端口9针D型公座管脚排列,这个端口用于连接S7-222,而且要注意通讯电缆的长度不要超过15米。S7-222模拟量输出模块EM232的MO、VO分别和放卷直流调速器512c的T11、T13端子相连,S7-222模拟量输出模块EM232的M1、V1分别和收卷直流调速器 512c的 T11、T13端子分别相连。放卷直流调速器512c的T6、T8端子和S7-222模拟量输入模块EM231的C+、C-相连。收卷直流调速器512c的 T6、T8端子和 S7-222模拟量输入模块 EM231的A+、A-相连。由于放、收卷直流电机上均安装了旋转编码器对转速进行有效的测量与反馈,两个转速均送入S7-222的输入口。在连接时放卷旋转编码器A、B相和S7-222的I0.0、I0.1相连,收卷旋转编码器A、B相和S7-222的I0.3、I0.4相连。两个旋转编码器均接24 V直流电源而且Z相均悬空。

由控制系统的数学模型可知:卷绕过程的控制可分为两个部分,一个是卷绕辊的恒线速度控制,另一个是布匹的恒张力控制。下面一一做以介绍。

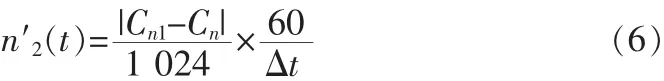

3.1 卷绕辊的恒线速度控制

图5为卷绕辊恒线速度控制过程示意图[5]。使用 Step7软件编程时,设置循环中断组织块OB35的循环中断时间值等于图中的t,并在该组织块中读取高速计数模块的计数值,通过程序即可计算出瞬时的实际转速及卷绕层数N。在触摸屏中输入卷绕辊的初始卷径r20、单层布匹厚度h以及给定的恒线速度值v2(t),通过串行通讯接口传送至 S7-200的数据块中,经过S7-200的编程组态软件Step7计算出卷绕辊的瞬时理论转速n2(t),再转换成控制器的控制字传送给驱动卷绕的直流控制器,由直流控制器每隔t时间对卷绕电机进行一次调速,实现对卷绕辊的恒线速度控制。

图5 恒线速度、恒张力控制示意图Fig.5 Constant line speed,constant tension control schematic diagram

3.2 布匹的恒张力控制

布匹的恒张力控制过程示意图如图5所示。图中的虚线部分由PLC实现,PID控制器采用的是PLC内部的 PID控制器。卷绕过程中,空卷与满卷的转动惯量变化比较大,因此需要采用可变PID参数。在自动卷绕时,可通过PLC的比较跳转指令来实现 PID参数值的转换;在手动卷绕时,可通过触摸屏在不同时刻的实际情况输入不同的PID参数值。张力传感器所测的信号经过自身处理器滤波、放大、转换等处理后传送至PLC的模拟量输入端,即为图中的张力反馈值。张力反馈值与触摸屏输入的张力给定值运算后,得到一个张力偏差量。张力偏差量经过PID控制器处理后获得一个控制量,Step7程序将该控制量转换成变频器控制字后通过 DP总线传送给牵引变频器,牵引变频器对牵引电机进行调速,进而实现了布匹的恒张力控制[6]。在 Step7程序中,可以设置当张力反馈值接近张力给定值的 90%时再采用PID控制器,这样可以增加系统的响应速度。

在上述的两种控制过程中,由于张力传感器的测量辊是固定的,不能吸收张力的峰值,所以牵引辊、卷绕辊的加减速不可以太快。

4 控制系统的编程组态

S7-300PLC的编程组态软件 Step7不是一个单一的应用程序,而是由一系列应用程序构成的软件包。

4.1 硬件组态

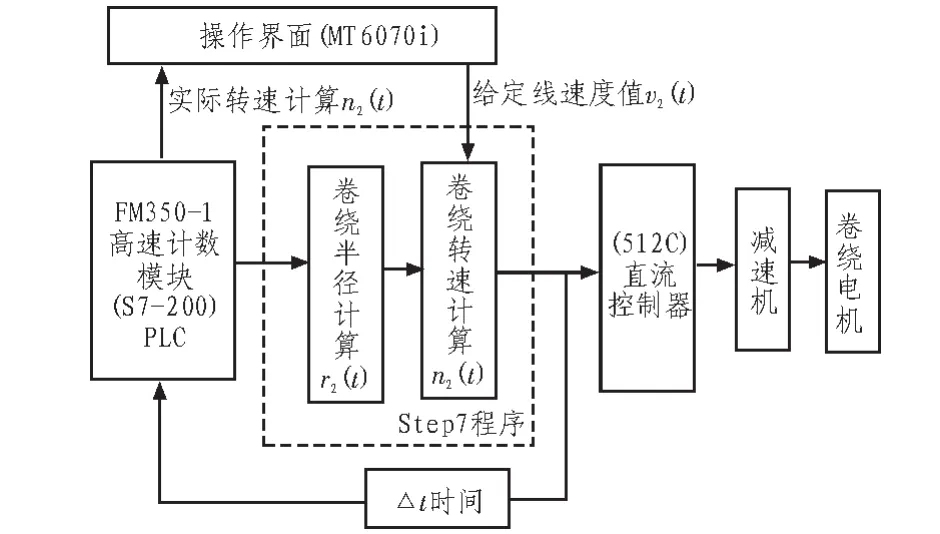

PLC采用西门子S7-222,可以完成复杂的算法程序编辑。触摸屏采用电容式触摸屏,既符合工业现场实际,又能够代表先进制造业发展方向,在触摸屏上利用组态软件建立了人机交互系统,简单易懂易于操作。在控制系统中首先对上位机触摸屏进行运行速度(线速度)设定,经RS-232将该设定值传递到S7-222中。如图6所示,在触摸屏上通过组态软件设置了 “放卷卷径 ”、 “收卷卷径”、“材料厚度”、“运行速度”4项,它们的设定范围分别为50~999 cm、30~50 cm、0.1~0.2 mm、0-40 m/s。

图6 触摸屏上参数的设置Fig.6 The touch screen parameter settings

在Step7管理界面中插入主站,双击主站进入硬件配置界面。首先,在该界面中加入机架,将CPU拖入机架的 2号槽中,编辑 2号槽中的“DP”创建 Profibus总线,并修改 2号槽中的 I/O起始地址;然后将模拟量输入模块、高速计数模块分别拖入 4、5号槽中,并修改各自数据发送和接收区的起始地址;最后,在 Profibus总线上配置两个从站,分配从站通信数据存储区,修改从站通信数据发送和接收区的起始地址。以上都完成后,下载硬件组态。

4.2 程序结构

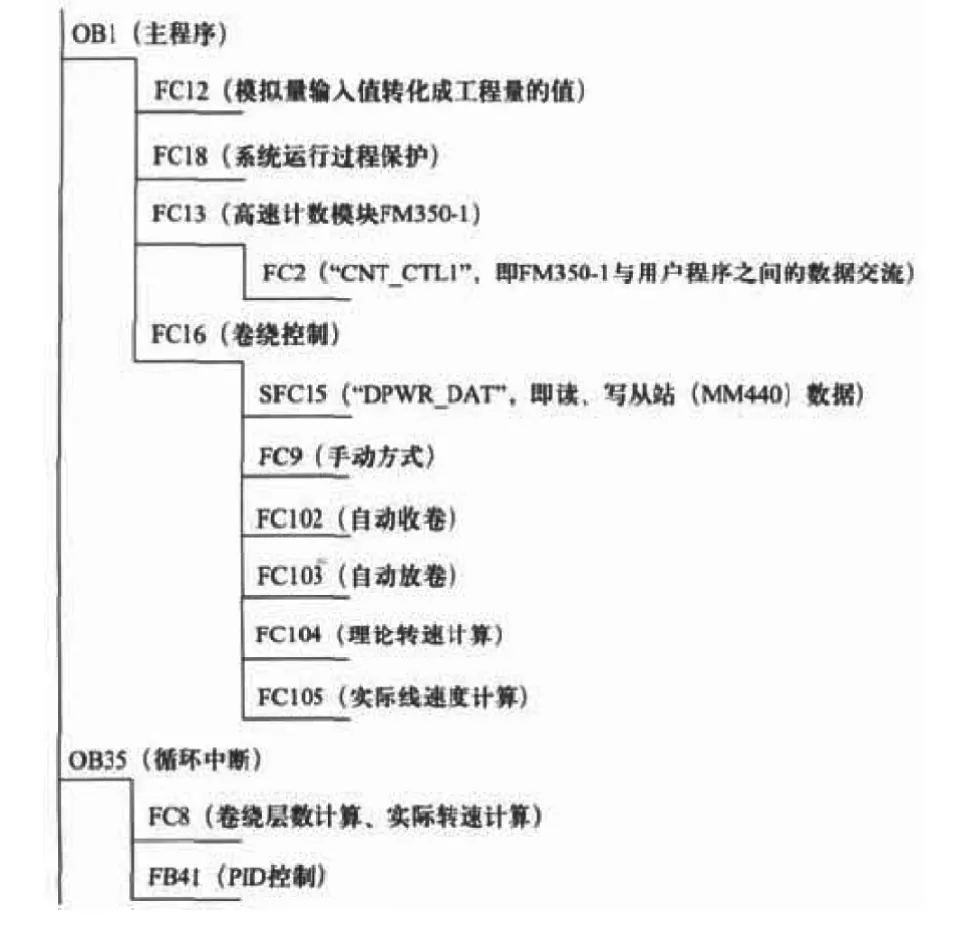

为了方便阅读和调试,Step7采用结构化编程方式,将任务分解为若干个小任务块(FC或者FB),小任务块还可以分解成更小的任务块,任务块通过编程指令完成各自的任务,OB1通过调用这些任务块来完成整个任务。任务块之间有一定的相对独立性,同时也存在一定的关联性,它们彼此之间需根据控制系统的要求进行数据交换。恒张力控制系统的程序结构如图7所示[7]。

4.3 PID控制

Step7提供有PID控制软件包,该软件包包括3个功能块:FB41、FB42 和 FB43。 其中 FB41“CONT_C”用于连续控制,FB42“CONT_S”用于步进控制,FB43“PULSEGEN”用于脉冲宽度调制。这些功能块是系统固化的标准位置式 PID,运算过程中循环扫描、计算所需的全部数据均存储在分配给FB的背景数据块里,可以无限次调用。

5 结束语

图7 恒张力控制系统的程序结构图Fig.7 The constant tension control system program structure diagram

在恒线速卷绕系统中,为适应不同材料的要求,要设计不同的控制算法参数。将软件和硬件系统进行综合调试,调节控制参数达到最佳效果。在本系统中,选用了力矩为主控制参数的恒线速调速系统,采用鲁棒控制方式。为了通信便利和减轻直流控制器的计算量,为使得鲁棒控制能够满足控制精度和实时性要求,选择S7-222作为控制器。软件部分主要包括三部分,包括触摸屏界面设计、PLC程序的编写、直流控制器的设置与调试。在设计时,触摸屏界面设计时利用组态软件进行制做,数据通信时主要是通信协议的设置。该系统硬、软件配合后达到较理想的效果,达到两个电机线速度的恒定,并基本保证卷绕系统的张力、线速度实际值与设定值误差控制在±4%以内。

[1]常斗南,李全利.可编程序控制器 [M].北京:机械工业出版社,2012.

[2]柴天佑,刘德荣.基于数据的控制、决策、调度与故障诊断[J].自动化学报,2009,35(6):1-2.CHAI Tian-you,LIU De-rong.Data-based control, decision,scheduling and fault diagnosis[J].Acta Automatica Sinica,2009,35(6):1-2.

[3]梁寒冰.基于模糊PID控制的吸塑机料筒温控器的设计[J].自动化技术与应用,2010,29(2):15-20.LIANG Han-bing.The design of temperature controller for blister machine barrel based on fuzzy PID[J].Industrial Control and Applications,2010,29(2):15-20.

[4]陈胜利,曾谊晖.基于ARM的视频监控系统设计[J].机电一体化,2010,16(2):5-6.CHEN Sheng-li,ZENG Yi-hui.The video monitoring system based on ARM[J].Mechatronics,2010,16(2):5-6.

[5]黄翔.基于永宏PLC的钢卷称重系统[J].PLC&FA,2008,11(2):49-50.HUANG Xiang.Steel coil weighing system based on FATEK PLC[J].PLC&FA,2008,11(2):49-50.

[6]房金菁,高学民.可编程序控制器[M].天津:天津大学出版社,2009.

[7]刘雁飞.PLC系统中使用开关量输入模块检测脉冲信号的限制条件[J].PLC&FA,2004,11(3):44-45.LIUYan-fei.Theconstraintsswitch input moduledetectspulse signals in a PLCsystem[J].PLC&FA,2004,11(3):44-45.