基于UG的注塑模抽芯机构智能化设计

刘玉杰,姜 敏,王华昌,李建军

(1华中科技大学材料成形与模具技术国家重点实验室,湖北 武汉430074;2江苏昆山市工业技术研究院,江苏 昆山215347)

在现代工业产品中,注塑模零件种类繁多且形状复杂,许多零件具有凹区域(如凹槽、侧孔、孔洞等)和凸区域(如圆柱、凸台、圆锥、球等),从而不能顺利地从模具的型腔中脱离出来[1]。针对零件无法脱模的情况,一般有两种解决办法[2]:1)设计斜顶侧向脱模机构;2)设计滑块侧向脱模机构。成型产品内部侧凹特征时,一般选用斜顶抽芯机构,成型产品外部侧凹特征时,一般选用滑块抽芯机构。一般情况下,抽芯机构由两部分构成:头部和体。头部依赖于产品的形状,体则由可自定义的标准件组成。对于体,现代企业一般利用抽芯机构标准库调出,而头部一般都是手动制作。抽芯机构头部的手动制作过程是:创建方形包络体,使包络体包住侧凹特征,利用产品或者分型面修剪实体,再通过偏置、替换面等操作完善实体,最后得到侧型芯。手动设计步骤繁杂,效率比较低,极易出错。因此,在UG上开发抽芯机构智能设计工具,集成注塑模具抽芯机构设计知识,快速方便地进行抽芯机构的批量生成,对注塑模设计效率的提升具有重要意义。

1 需求分析与功能设计

1.1 需求分析

抽芯机构智能化设计系统的主要目的是提高注塑模抽芯机构设计的效率和准确性,将大量复杂的操作和数值计算交由计算机完成,从而降低注塑模抽芯机构设计的复杂性,避免手工计算和减少交互操作,从而提高设计效率和设计质量。抽芯机构头部的形状千差万别,需要单独设计。抽芯机构头部设计模块需要具备以下功能:1)快速布局斜顶与滑块头部位置;2)能在斜顶与滑块头部生成前判断干涉情况;3)自动计算斜顶与滑块头部尺寸;4)根据斜顶与滑块头部设计知识,自动智能判断头部类型;5)能快速批量生成;6)斜顶与滑块头部出错能修改、删除;7)斜顶与滑块头部类型能够支持后续扩充,满足不同需求;8)可辅助支持后续斜顶与滑块设计。

1.2 功能设计

根据需求分析,斜顶与滑块头部设计界面见图1。

图1 斜顶滑块头部设计界面

该工具可分别进行斜顶与滑块头部的创建、编辑和删除。1)斜顶头部创建:用户选择斜顶类型,修改相关尺寸,点击应用即可生成斜顶头部。为简化用户操作,斜顶类型会根据区域相关信息做出类型推荐,用户也可手动更改斜顶类型。2)滑块头部创建:滑块头部的创建过程是全自动的,程序会自动识别需要创建滑块头部的位置并得到相关尺寸。3)斜顶头部编辑:用户可以编辑斜顶的类型与尺寸。4)斜顶与滑块头部删除:用户点击删除头部,程序自动识别所有已生成的头部,用户选择需要删除的头部即可。为了满足不同企业的实际情况,增加了斜顶头部类型的配置文件,用户可根据需求自行调整、扩充。表1为斜顶头部主配置表。

表1 斜顶头部主配置表

2 算法实现

斜顶头部与滑块头部设计的算法流程见图2。总结手动设计斜顶与滑块头部的方法,设计了一套适合程序实现的算法。算法流程如下:1)获取产品上所有的倒扣面,按邻接关系分组,每组为一个倒扣区域,需要在每一个倒扣区域创建头部;2)确定每个倒扣区域的脱模方向,这决定了头部的放置方位,并为后续设计提供支持;3)确定每个倒扣区域的定位点和定位矩阵,这决定了头部的具体放置位置;4)判断做成斜顶头部还是滑块头部,不同的头部类型设计的方式不一样;5)调入标准头部(若做成斜顶)或创建包络体(若做成滑块),并根据区域大小修改相关尺寸;6)修剪头部,把多余的部分通过分型面或实体修剪的方式得到最终的头部形状。下面将详细分析每个流程的算法实现。

图2 头部设计算法流程图

2.1 获取倒扣区域面

本文采用基于表面可见性的特征识别方法来识别倒扣区域面[3],同时支持手动设置倒扣区域面。

2.2 确定脱模方向

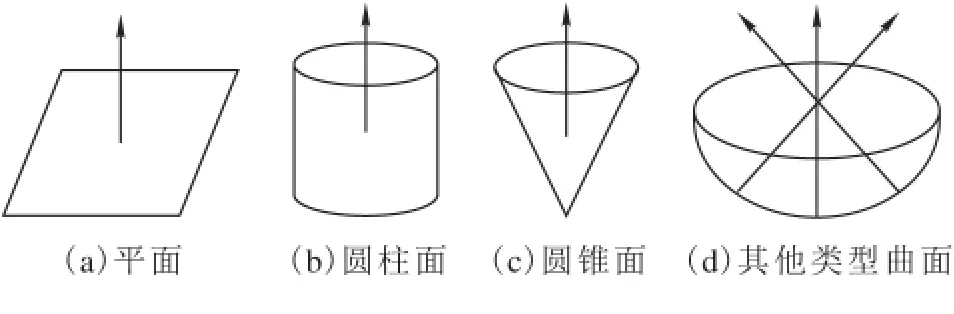

实体上面的类型分为平面和曲面,曲面又可分为圆柱面、圆锥面和其他类型曲面等。各种类型面的法向矢量如图3所示。其中,平面的法向为平面任一点的法向,圆柱面和圆锥面的法向沿中心方向,其他类型曲面法向不定,可以采用三角离散的方法[4],将曲面离散成一个个微小三角形,每一个小三角形均为一个小平面,这样就把曲面转换为很多个微小平面,再按平面的法向判断方法获得每个微小平面的法向。

图3 各类型面的法向矢量

依据上述理论,确定倒扣区域脱模方向的算法流程如下:

1)得到倒扣区域的所有面以及每个面的法向,各类型面的法向依据上述方法判断;2)将得到的所有法向(其他类型曲面法向转换为多个平面的法向)沿X-Y平面投影,得到所有投影矢量,并过滤掉零矢量;3)获取单一投影矢量的脱模范围。单一矢量的脱模范围如图4a所示,为与该矢量垂直的180°范围;4)获取所有投影矢量的脱模范围。多个矢量的脱模方向如图4b所示,为每个矢量脱模范围的交集。5)取所有投影矢量脱模范围的中值,作为倒扣区域的脱模方向。

图4 矢量的脱模范围

2.3 确定定位点和定位矩阵

定位点决定头部的放置位置,定位矩阵决定头部的放置方向,通过定位点和定位矩阵可以确定头部的方位。定位点的确定方法如图5所示,首先获取倒扣区域包络体,再根据前面得到的倒扣区域脱模方向,即可得到定位点的坐标。定位矩阵是一个3×3的矩阵,分别为X、Y、Z三个方向的单位矢量,其中Z矢量为(0,0,1),Y方向为前述确定的区域脱模方向的单位矢量,再按右手螺旋定则得到X方向矢量,即可得到定位矩阵。

图5 定位点确定方法

2.4 判断做成斜顶头部还是滑块头部

侧凹特征的类型决定是做成斜顶头部还是滑块头部。对于外侧孔、凸台等外部侧凹特征,一般做成滑块头部,对于内侧卡勾、内侧凸台等内部侧凹,一般选择做成斜顶头部。根据上述理论,如果倒扣区域所有面沿脱模方向打射线都不与产品相交,则做成滑块头部,否则做成斜顶头部。

2.5 头部修剪

如果做成斜顶头部,则根据前述定位点和定位矩阵以及用户选择的斜顶类型导入标准斜顶头部。斜顶头部的修剪方式有两种,一种是依赖于产品,根据产品来修剪头部,其修剪的原理是通过几何关联复制(WAVE)技术和布尔求差实现[5]。另一种是依赖于片体(分型面)或面,通过面来修减头部,其修剪的原理是通过几何关联复制(WAVE)技术和修剪体功能实现。

如果做成滑块头部,由于此区域在产品外侧且常常有孔洞,故无法通过分型面或者产品修剪头部的方式实现。根据此倒扣区域的特点,可把倒扣区域面拉伸成实体来修剪头部。具体算法流程如下:

1)在倒扣区域创建包络体;

2)得到产品在包络体中的所有面;

3)获取每个面的法向,过滤掉法向与脱模方向成锐角或直角的面;

4)把剩下的面沿脱模方向的反向拉伸,拉伸长度为包络体的长度;

5)将包络体与所有拉伸的实体求差即可得到此区域的滑块头部。

2.6 抽芯机构体的生成

通过给生成的头部赋属性,把头部的相关信息记录于属性之中,这样就实现了头部与体之间的接口。后续通过抽芯机构标准件库调用体的时候,可以直接遍历部件得到所有设计好的头部,通过属性获取头部的尺寸、角度等相关参数来驱动体的相关尺寸,再通过布尔求和操作,实现抽芯机构整体的生成。

3 应用实例

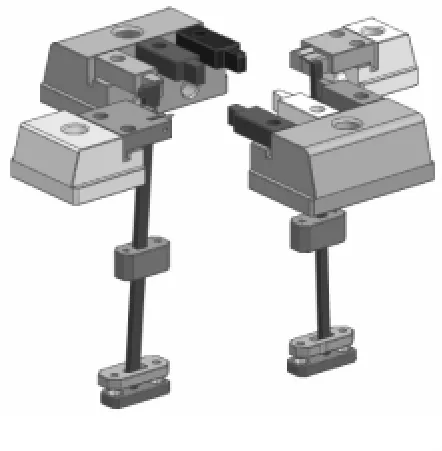

图6为产品倒扣区域图,图7为利用斜顶与滑块头部设计工具和相关体的设计工具自动生成的斜顶和滑块组合图。在使用此工具时,程序会自动判断所有需要设计头部的区域,并自动计算位置、尺寸,用户只需选择需要的头部类型,即可准确生成头部,并通过添加相关属性来支持后续抽芯机构体的设计。

图6 产品倒扣区域图

图7 斜顶与滑块组合图

4 结束语

基于人机交互设计抽芯机构头部的过程,利用UG三维造型软件提供的相关功能,通过获取倒扣区域面、确定脱模方向、得到定位点和定位矩阵、判断头部类型、调入头部以及修剪头部等一系列算法流程,开发注塑模抽芯机构。软件能快速布局斜顶与滑块头部位置、自定计算头部尺寸、支持通用斜顶与企业专用斜顶以及为后续斜顶和滑块体的设计提供支持。应用表明,该设计软件可提高斜顶与滑块头部设计效率70%以上,同时也保证了设计质量,减少差错发生。

[1] Fu M W,Fuh J Y H,Nee A Y C.Undercut feature recognition in an injection mould design system[J].Computer-Aided Design,1999,31(12):777-790.

[2] 敬 东.UG标准件库开发实例教程[M].北京:清华大学出版社,2007.

[3] 毛齐珠.基于特征识别的注塑模抽芯机构设计方法研究[D].武汉:华中科技大学,2013.

[4] 柯映林,周儒荣.实现3D离散点优化三角划分的三维算法[J].计算机辅助设计与图形学学报,1994,6(04):241-248.

[5] 赵俊杰,王华昌,李志刚.基于UG的关联技术在注射模成型零部件设计中的应用[J].模具工业,2007,33(05):12-15.