行星式自动切管机系统设计

许 万,李 聪,赵 迪,李 炯,钱应平

(湖北工业大学机械工程学院,湖北 武汉430068)

不锈钢以其突出的抗高温疲劳、抗酸碱腐蚀性能成为汽车排气管首选材料。在满足工艺要求的前提下,将长的钢管切割为定长的短钢材料已成为钢管衍生品制造中的首要环节。

目前,我国对于薄壁不锈钢管的切割手段还不理想,切割方法主要有砂轮切割、激光切割、线切割、单刀片旋管式切割等。砂轮切割在钢管切割中应用较多,但是很难实现高精度、高效率的切割;激光切割[1]虽可以实现高精度、高效率,但由于大功率激光头价格昂贵,切割时产生高温,有一定的危险性,并不适用于普通的工业生产;线切割可以实现高精度切削,但是切削效率低下;单刀片旋管式切割[2]由于钢管本身处于一个旋转的状态,很难保证切割时的切削精度。而本文提到的双刀对称行星式切割不仅能够实现高速高精度切削,控制切削屑,而且价格经济实惠,适用于一般的工业流水线生产。

PLC作为专为工业环境而设计的控制器,具有结构紧密坚固、体积小、重量轻、功耗低,且抗干扰能力强的特点,主要运用于离散制造、工序制造等,在我国的工业发展进程中占着举足轻重的地位[3]。本文将PLC运用到切管机六轴控制系统上,对其各轴的运动实现独立、自动控制,不仅实现了多轴灵活动作,满足切削要求,而且大大提高了工作效率。系统中采用伺服直驱[4]的工作结构,具有结构简单、定位准确、控制方便等优点,不仅保证了工作的可靠性,而且可以实现较高的切削精度。

1 切管机原理及伺服选型

1.1 结构分析

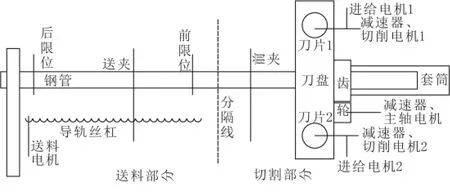

系统的机械结构主要由送料和切割两个部分组成。

送料部分包含一个送料丝杠和送夹;切割部分包含一个前夹和完成切割的刀盘。送夹和前夹采用自动对心式夹口设计,以保证钢管自动夹紧时前夹与送夹同心。

切割部分采用双刀对称行星式设计[5-6],即自转—直线运动—公转:先让刀片自转,进给电机完成刀片的直线进刀,并通过刀盘旋转来带动刀片公转,完成切割,设备运行前将两个刀具校准到同一平面,而且由于两个刀片同时切割,与单刀片相比不仅可以得到良好的断面,在一定程度上也提高了切削效率。

图1为自动切管机整体工位示意图。

图1 自动切管机整体工位示意图

1.2 工艺流程

自动切管机的工作流程主要包括以下四个步骤。

1)送夹紧。将薄壁钢管置于支撑架和送夹上,送夹完成自动对心并夹紧。

2)送料并前夹紧。送料电机通过送夹将薄壁管送到设定好的长度(需要切割的实际长度+刀片的厚度)位置并前夹紧。

3)刀片旋转并进刀。刀片1、2开始同方向顺时针旋转(从送料方向看,下同),同时,进给电机1、2将刀片送到刀刃刚好接触到薄壁钢管表面的位置(这段距离为快进刀距离,自动运行时先手动调好此距离,并在触摸屏上设置),然后减速工进一段距离,这段工进距离由钢管的厚度决定。

4)完成切割并退刀。工进完成后,主轴电机通过齿轮传动带动刀盘逆时针方向旋转,由于刀盘设有对称的两个刀片,所以一般来说刀盘旋转角度只需达到170°左右即可切断钢管,完成一次切割。

理论上可以将刀盘改为顺时针旋转作为第二次切割,并且通过改变刀片的旋转方向来使切割的钢管的毛刺全部朝内或朝外,但由于刀片的装配固定的限制,刀片的旋转只能是一个方向,因此在程序设计时,在进行第二次切割前,刀片退回起始点并停止转动,然后刀盘归位。

为了保持动作的连贯性以及减少送料丝杠的磨损,本系统充分利用了整个送料丝杠,将送料后限位作为送料起始点,前限位作为送料最终点。完成第一次切割后松开前夹,不松送夹,继续第二次送料切割过程,切割好的钢管由后面的套筒取出。

1.3 伺服驱动系统选型

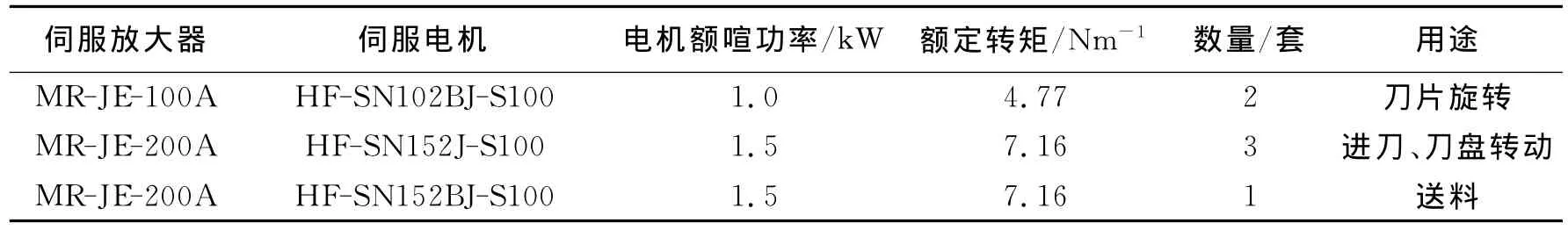

通过图1所示的工位图可以得出该系统共需要6套伺服驱动系统以及2套液压夹紧系统。其中送料、进刀和主轴转动采用伺服电机的位置控制实现动作,切割模块采用伺服电机的模拟量控制实现转矩和转速的改变。为了满足工作需求,并且保证运动的可靠性,系统选用了三菱公司的MR-JE-A系列的伺服放大器以及与其配套的HF-SN系列伺服电机。根据负载工作要求,选用的型号如表1所示。

表1 伺服选型

2 控制系统设计

2.1 控制要求

为了满足实际生产过程中的需要,在进行系统规划时也要相应设置这些功能。该系统要达到的功能主要有:1)手动功能和自动功能,既能够点动控制每一个工作步的运行状态,实现初期调试功能,也能够实现一键式操作提高自动化水平;2)各个动作轨迹的稳定控制,以保证运动正常运行和人员安全;3)方便的人机交流,傻瓜式按键操作方便工人对设备的控制。

2.2 PLC选型及I/O分配

本系统选用三菱公司生产的FX3U系列PLC,PLC为脉冲+方向控制方式。系统共需要4个脉冲输出量,而FX3U系列PLC最多只有3个高速脉冲输出端口,需要额外加上一个脉冲输出通道,因此选用了FX2N-1PG这样一个脉冲发生器来控制对刀盘运动的控制。

系统的切割模块利用伺服的模拟量控制其转矩和转速。由于有一对刀具,在控制模块上需要4个模拟量控制输出端口,因此选用了三菱的FX2N-4DA这样一个模拟量输出模块。系统的总体I/O分配以及整体方案如图2所示。

图2 系统的总体I/O分配以及整体方案

此外,由于切割过程中会产生大量的热量,因此还需要在刀片切割处装上一个冷却装置。考虑到工人的操作便利性,冷却设备采用手动按钮控制。

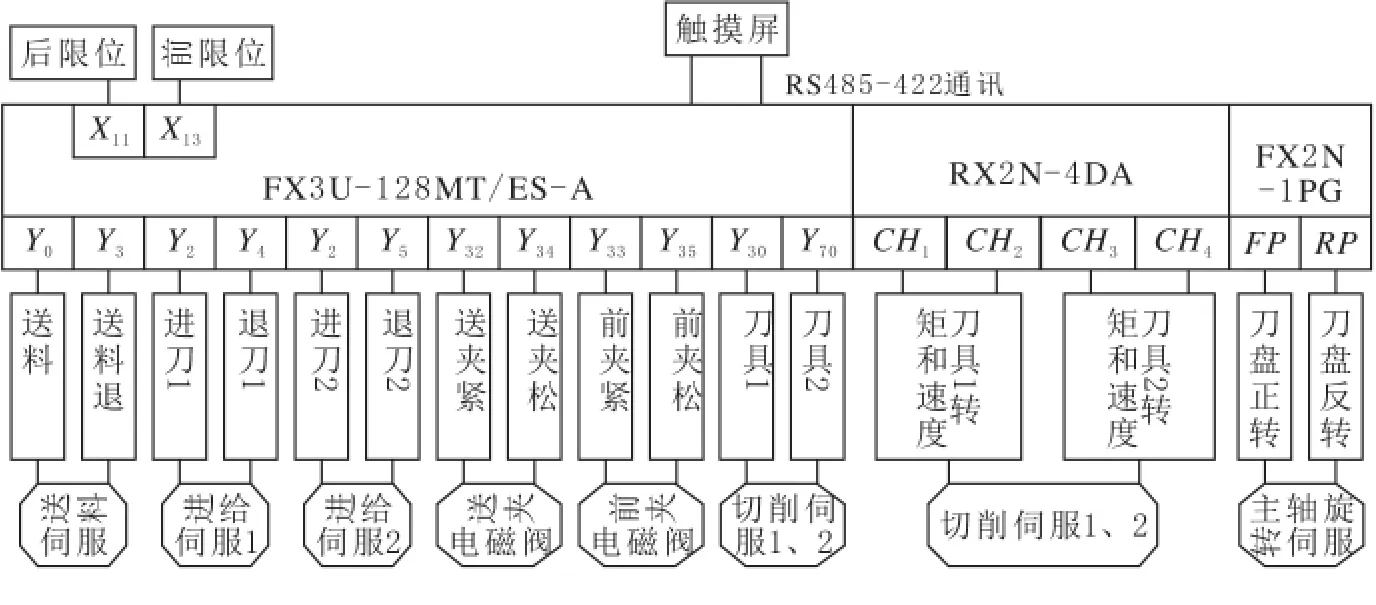

2.3 控制程序设计

系统控制程序的设计方法采用顺序功能图。基于SFC的设计思想是将系统的一个工作周期划分为若干个顺序相连的阶段,这些阶段称为步。在每个工作步内,可以单独考虑该工作步的程序动作,相邻工作步之间通过特定的元器件的状态来进行转换,在该元器件状态未改变之前,处于它下面的工作步就不会动作。这种设计方法可以将一个较复杂的生产过程分解为若干个步骤,不仅简化了程序的编写,条理清晰,增强了可读性,而且还利于后续程序的调试、修改及设备维护等。

运用GX Developer和GX Simulink软件,可以在一定程度上脱离PLC进行程序仿真和调试,通过这样的一个开发平台,可以对PLC的内部参数、运动程序、运动状态等进行实时监控,这对于程序的前期调试工作有很大的便利性,减短了开发周期。

切管机系统的程序部分由初始程序和运动主程序部分构成。其中初始程序用于设置开机默认值以及用于和触摸屏通讯中的参数修改操作等控制程序。系统的主要程序流程如图3所示。

图3 主要程序流程框图

本系统共设计了三种控制方式:手动控制、半自动控制和自动控制。手动控制主要用于开机后的位置初始化以及设备调试;半自动控制主要用于开始自动化生产前的第一刀,用于齐头;而自动控制主要应用于自动化生产过程,适用于连续切割动作。

2.4 伺服驱动调试

在整个系统中,用到最多的就是伺服放大器,因此伺服参数的设置对于整个系统的工作状态以及运动精确度有着比较大的影响[3,7]。调整主要包括三个方面。

2.4.1 控制模式的选择 对于送料、进刀以及主轴运动,控制模式选择为位置控制;对于刀具的旋转运动,控制模式选择为转矩控制。

2.4.2 电子齿轮的选择 电子齿轮比=编码器检测反馈脉冲/上位机发出的指令脉冲。当对控制精度有一定要求时,都会根据脉冲当量以及伺服的检测反馈脉冲来确定电子齿轮比,实现较高的运动精度。本系统采用的是10mm导程的丝杠,通过调整电子齿轮比,设置指令脉冲的脉冲当量为0.001 mm,在伺服不丢步的情况下,理论上最高精度为1 μm,达到了生产要求。

2.4.3 伺服的自我学习 伺服在由空载变为有载荷之后可能会出现异常,此时伺服就能够通过自适应PID学习来做自我调整。

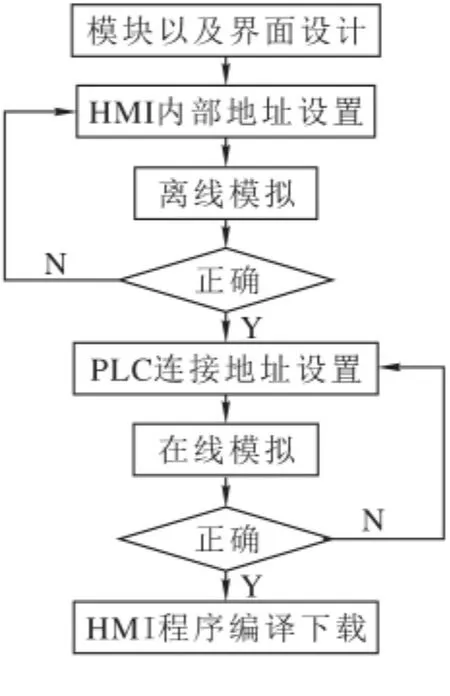

3 人机界面HMI设计

随着现代设备自动化程度的不断提高,机械结构越来越复杂,人机界面扮演着越来越重要的角色[8]。本系统采用威纶通TK系列的触摸屏,人机界面采用EB8000Project Manager来进行设计,采用的是模块化编程方法,然后通过给对应的模块赋予地址和数据,完成离线和在线模拟后编译下载到触摸屏,其中离线模拟不需要连接PLC,在线模拟需要连接PLC。该程序设计流程如图4所示。

本系统的人机界面通过工业PC机串行口(RS485/RS422)与三菱FX3U系列PLC的通讯模块FX3U-422-BD连接,完成 HMI和PLC的基本CUP之间的通讯,而PLC的相关数据寄存器、输入输出寄存器、通用继电器等都可以通过人机界面进行读写。通过人机界面可以方便地对该系统进行控制以及数据修改、调试。

图4 HMI界面设计流程图

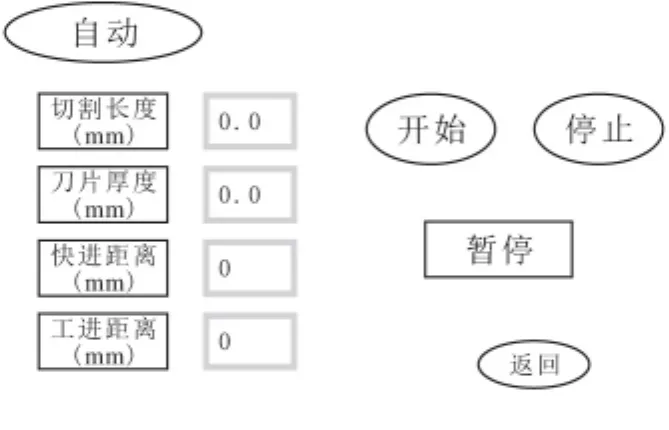

根据切管机的系统设计要求,需要设计自动、手动界面,其中手动界面包含半自动操作。为了防止非操作人员的误操作,设置界面中设定入口密码。图5所示为自动操作界面,在设定好相关参数后,按下开始按钮,系统即进行自动运行。

图5 触摸屏自动界面

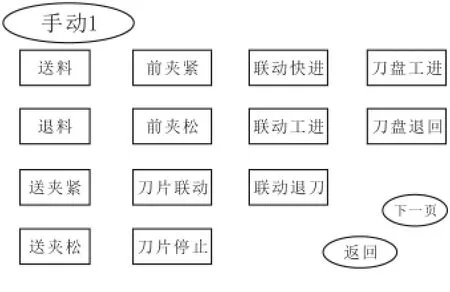

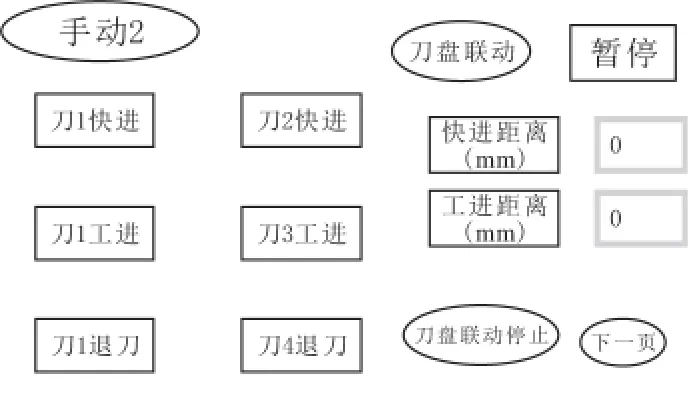

手动操作界面如图6和图7所示,包括手动1界面和手动2界面的左边部分(其中手动2界面中的刀1和刀2代表两个进刀伺服电机的动作)。工人们可以根据实际需要进行点动控制,主要用于开机后的初始设置以及刀片校准时的调试。

图6 手动1界面

手动2界面的右边部分是半自动起始参数设置及控制部分(图7),在完成夹紧、送料,调整好进刀间距后,按下“刀盘联动开始”按钮即可进行半自动切割。

图7 手动2界面

4 结束语

本自动切管机采用了液压夹紧控制和伺服传动控制,有效实现了所需动作,并达到一定的控制精度。此外,行星式切割方法可以得到质量较高的切削断面。本设备在一定程度上弥补了传统切割精度的不足,提高了切削断面质量以及切割效率,配合钨钢刀片,从送料到完成切割并退刀,时间已提高到了约2min/次,且发热小,提升了产能。

[1] 谢冀江.工业用数控激光切管机研制[J].光学精密工程,2004,12(06):587-591.

[2] 凌淑兰.旋管式切管机的设计与实践[J].煤矿机械,2009,30(02):30-32.

[3] 朱文杰.三菱FX系列PLC编程与应用[M].北京:中国电力出版社,2013.

[4] 赵升吨.回转头压力机交流伺服直驱方式的研究[J].锻压装备与制造技术,2013(06):19-22.

[5] 刘 君.行星式数控无屑切管机的研究[D].沈阳:沈阳工业大学,2012.

[6] 黄 旭.薄壁不锈钢管切割方法及装备研究[D].武汉:湖北工业大学,2014.

[7] 刘艳梅.三菱PLC基础与系统设计[M].第2版.北京:机械工业出版社,2012.

[8] 吴 全.新型切管机的设计与实现[J].机床与液压,2012,40(14):39-41.