汽车大灯定位方案设计研究

夏超群

(上汽通用汽车 整车制造及新项目部尺寸工程科,上海 201206 )

我国为汽车消费大国,消费者已不仅仅注重车辆性能,整车配合质量逐渐成为关注重点,前部配合直面客户,尺寸配合质量决定了顾客第一感官印象。同时,精致车也是衡量整车厂设计与制造水平的重要指标之一。以大灯为中心的前部匹配零件多,尺寸链长,所以研究大灯设计定位与工艺,并提出优化方案,对提高前部匹配质量具有重要意义。

1 大灯定位策略

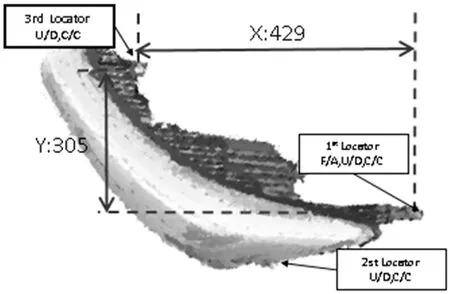

合理稳定的零件定位至少需要符合3-2-1原则,同时兼顾尺寸配合,减少尺寸链,决定了大灯在车身上布置三个定位点的位置局限性,因此为确保定位稳定,大灯通常为3-2-2或3-3-1过定位。如图1所示。第一定位点为U/D、C/C、F/A基准,第二定位点为U/D、C/C基准,第三定位为U/D、F/A,或者为U/D、C/C基准。第四点不做定位基准,仅仅起支撑作用。

图1 大灯定位策略

2 大灯定位结构分析

(1)问题定义。在设计前期,选择不同的定位方案,样车制造结果也是不同的,如果前期对于定位方案的确定有理可依,提供最优选择,则可在时间、资金上为项目节省很多成本,从而减少开支。在某新项目A生产启动阶段,发生大灯定位结构失效问题,导致其重复性无法满足小于0.5mm的尺寸工程要求,原因是大灯第三定位点的基准布置错误。第三定位点的基准布置是前期设计关键点,本文将结合具体案例对第三定位点的基准选择进行分析。

图2 项目A灯定位

图3 项目B灯定位

(2)问题分析。项目A大灯第三定位点前期选择C/C方向基准(如图2),实际结果大灯前部F/A向重复性不符合尺寸要求。而同时启动的项目B(如图3),重复性则符合尺寸要求。两个项目均采用3-3-1相同定位方式,不同点是,项目A的1、3定位点X向距离小于1、3定位点的Y向距离,而项目B的1、3定位点的X向距离大于1、3定位点的Y向距离。通过实际验证发现,项目A第三定位点处在F/A方向易旋转,项目B第三定位点处在C/C方向易旋转。推测出第三定位点基准布置,取决1、3定位点F/A向距离X与1、3定位点C/C向距离Y的相对关系(如图4)。

图4 验证结果

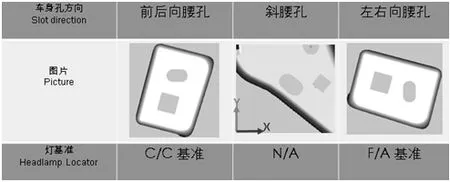

第三定位点应防止灯在1、3点连线垂线方向旋转,理想车身定位孔为连线方向腰孔。目前为满足车身制造需求,便于在量产中对定位孔进行尺寸调整,主流方案都已采用C/C腰孔(大灯F/A基准)或F/A腰孔(大灯C/C基准)代替斜腰孔(如图5)。

图5 定位孔

从理论上来对灯的结构设计进行分析。

假设1#、2#两个的大灯,其结构定位分布,X1〉Y〉X2。

在1、3点连线方向受相同力F情况下(如图6)。

M1y:灯1在Y方向扭矩;

M1x:灯1在X方向扭矩。

图6 分析图

根据:M=F×S

将力F分解,Fy1〉Fy2;

X1〉X2;

所以 M1y=Fy1×X1〉Fy2×X2=M2y。

结论:

灯1比灯2更易在Y方向旋转。

将力F分解,Fy1〉Fx1;

X1〉Y;

所以 M1y=Fy1×X1〉Fx1×Y=M1x。

结论:

灯1在Y方向比X方向更易旋转。

综上所述:

当大灯1、3定位点F/A间距小于1、3定位点C/C间距时,则第三点为F/A基准(造型为左右横灯定F/A)。

当大灯1、3定位点F/A间距大于1、3定位点C/C间距时,则第三点为C/C基准(造型为前后长灯定C/C)。

3 解决方案

(1)方案一:定位结构优化。项目A第三定位点处基准设计由C/C基准更改为F/A基准,同时车身定位孔配合更改,由F/A腰孔改为C/C腰孔。

(2)方案二:手持小工装定位大灯。可使用手持工装定位大灯第三点F/A向。手持工装定位点选取车身tie bar工装孔,该tie bar工装孔同时也是前盖工装、翼子板工装定位孔(如图7)。该方案优点为可打断尺寸链长度,基准一致性好,配合调整灵活。缺点是增加总装人员操作时间。

图7 工装定位大灯第三点

4 结语

以上针对大灯第三定位点失效问题,通过对定位设计的分析与试验验证,找到问题的根本原因,提出定位设计优化方案,为前期最优方案选择提供指导性建议。同时也在其他项目中再次证明结论的正确性。可靠的大灯定位是前部精益匹配的关键基石。