船舶管路焊接对中装置液压缸结构设计与分析

陈倩清,韩晨健,冷建兴,叶延英

(1.浙江国际海运职业技术学院,浙江舟山 316021;2.中国船级社舟山办事处,浙江舟山 316000;3.浙江大学海洋学院,浙江杭州 310058)

船舶管路焊接对中装置液压缸结构设计与分析

陈倩清1,韩晨健2,冷建兴3,叶延英3

(1.浙江国际海运职业技术学院,浙江舟山 316021;2.中国船级社舟山办事处,浙江舟山 316000;3.浙江大学海洋学院,浙江杭州 310058)

针对船舶管路焊接对中装置,提出利用液压驱动提高船舶管路焊接的效率。对船舶管路焊接对中装置中的关键部件液压缸的结构进行了详细的设计计算,并对该结构进行有限元分析,最后进行船厂的效用实验。结果表明,设计的该种船舶管路焊接对中装置的液压缸结构,实用可靠,可以为管路对中装置提供良好的对中驱动,达到提高精度、节省时间、减轻劳动强度的目的。

管路对中;焊接;液压缸;有限元分析;效用实验

船舶上的各种管路是确保船舶动力装置、甲板设备、压载系统和生活设施等设备正常运转以及船舶安全航行的关键。船舶管路焊接质量与船舶安全密切相关,若是管路焊缝出现裂纹等严重质量问题,往往会造成船舶的灾难性事故,海难历史中的很多例子证明了这一点[1-2]。目前,管路对接在国内基本上还是靠纯手工操作,焊接之前需要预先进行点焊固定,效率和精度都较低。条件较好的船厂会有管路的半自动生产线和管路的自动焊接机,但投入很大,且生产线功能单一,灵活性不高。

为了缩短造船周期、提高船舶质量、减轻焊接工人的劳动强度,推广应用焊接新技术、新工艺和新设备是行之有效的方法[3]。并且国内厂商也迫切须要一种能够实现船舶管路对中的小型辅助焊接工装,本文针对船舶管路焊接对中装置,利用液压驱动提高船舶管路焊接的效率,对船舶管路焊接对中装置中的关键部件—液压缸的结构进行了详细的设计计算,并对该结构进行有限元分析,最后进行船厂的效用实验。结果表明,设计的该种船舶管路焊接对中装置的液压缸结构,实用可靠,可以为管路对中装置提供良好的对中驱动,达到提高精度、节省时间、减轻劳动强度的目的。

1 对中装置液压缸结构总体设计

1.1 对中装置原理

船舶管路焊接对中装置[11]的总体装配结构如图1所示,主要由同心套,锁紧杆,钢球,弹性锁紧套,液压源,单作用液压缸等组成。液压缸通过前端盖固定在锁紧杆内壁的螺纹上,液压缸活塞杆通过固定螺母固定在活塞杆固定板上,活塞杆固定板周向安装上四个定位螺栓,各个定位螺栓装有铜套并置于锁紧杆的滑槽里,各个定位螺栓旋紧固定在同心套的定位孔上,液压缸与外部动力源相接。

图1 管路对中装置总体装配图Fig.1 The general assembly drawing of the centering device

船舶管路焊接对中装置锁紧原理如图2所示,利用楔形增力机构设计,通过三点定心原理配合钢球组成运动副,把圆管的水平运动变成垂直运动,方便对圆管实行对中锁紧与放松。若楔形的长度为L,楔形角度为,则运动范围如式(1)所示:

图2 楔形增力机构示意图Fig.2 The sketch of wedged mechanism

工作时,先把管路对中装置放于待焊接的两段圆管之间,开启外部动力源使得液压缸活塞杆动作,带动锁紧杆运动,锁紧杆的锥形段迫使钢球把弹性锁紧套往外张开从而抵住两段圆管的内壁,迫使两段圆管对中锁紧,再进行焊接,完成焊接后撤除动力源,液压缸在弹簧回复力的作用线自动复位,把本装置从管路中取出即可。使用本装置可以方便地对两段圆管对中锁紧,进而可以直接进行焊接,省去了点焊的步骤,极大地提高了生产效率,省时省力。

1.2 对中装置液压缸结构设计

船舶管路焊接对中装置的液压缸结构如图3所示,主要由液压缸缸壁、前端盖、后端盖、活塞、活塞杆组成。该液压缸为单作用液压缸,主要为船舶管路焊接对中装置提供动力,使锁紧杆能够快速地对钢球进行推动,锁紧两段管路。单作用式液压缸一端由液压源驱动,复位运动则在弹簧作用力下完成。

图3 船舶管路焊接对中装置液压缸Fig.3 The hydraulic cylinder of centering device for ship pipeline welding

考虑极限情况,管路焊接后的最大焊接应力为材料的屈服强度,而管路材料Q235的屈服强度为235 MPa[4]。根据正应力σ计算公式,如式(2)所示[5]:

其中,M为由于焊接应力而引起的弯矩,W为抗弯截面模量,对于圆管的抗弯截面模量如式(3)所示:

其中Dp为圆管外径,dp为圆管内径。又对于管路焊接时圆管的屈服强度,计算如式(4)所示[5]:

其中σs为圆管的屈服强度,t为圆管的管厚,R为圆管的外径半径。又由上可知,考虑在极限情况下,管路焊接后的最大焊接应力为材料的屈服强度,所以圆管的最大焊接应力σm等于圆管的屈服强度σs。

由式(2)和式(4)可得,圆管整体的受到由焊接残余应力引起的正应力σ如式(5)所示:

由于焊接应力引起的两段管路的拉力Fj可根据式(6)得出:

把管路尺寸Dp=219 mm,dp=199 mm,σs=235 MPa代入(6)式,得Fj=404 kN。

根据楔形增力结构的斜角α为16°,所以两段管路的水平拉力F1如式(6)所示:

管路对中锁紧时,要抵抗焊接残余应力引起的弯矩,根据(7)式得通过锁紧杆楔形块增力需要输入115 kN的力,故液压缸的输出力F0为115 kN,取液压缸的机械效率η取为0.90[6]。液压缸驱动力Fd可由式(8)计算。

考虑到需要输出128 kN的力,工程上实际应用的安全压力一般不超过25 MPa[6],同时考虑到液压缸运动的快速性,在安全压力的前提下尽量选取较大的工作压力,根据GBT 2346-2003《流体传动系统及元件—公称压力系列》选择液压缸的工作压力P1为25 MPa。为了装置液压系统的简单化,液压缸选用单杆式单作用缸。液压缸总负载Ft的计算如式(9)所示:

其中Fd为液压缸驱动力,Ft为工作负载,Fa为惯性负载,Ff为摩擦阻力负载。对于Ff,是由于摩擦阻力引起的,一般较小,为了方便设计,先不进行考虑,Ff=0。可知,Ft=128 kN。

计算液压缸内径Dc和活塞杆直径dc,最大负载为Ft=128 kN,由于是单作用液压缸,取背压P2为0 MPa,由于活塞杆工作时受拉伸,取dc/Dc为0.3~0.5之间,在这里取dc/Dc为0.4。将数据代入液压缸内径Dc计算公式(10)[6]:

其中,P1为液压缸的工作压力,P2为背压,Ft为液压缸总负载,dc为活塞杆直径,得Dc=80.7 mm。根据GB/T2348—1993《液压气动系统及元件—缸内径及活塞杆外径》选取液压缸内径为90 mm。,又根据输出的力必须达到128 kN以上,选取活塞杆外径为dc=36 mm,但由于液压缸为单作用缸,根据式(11)验证输出力F0t:

得出F0t>128 kN,因此符合要求。液压缸的工作行程根据楔形的长度决定,根据规范中的公称活塞行程,初步选定液压缸的行程为100 mm。另外单作用液压缸内选用的压簧应在弹性极限内工作,不允许有塑性变形,根据前面的计算分析,弹簧只需在撤出液压源后对液压缸进行复位,考虑活塞杆的重量以及活塞与液压缸壁的滑动摩擦因子,取弹簧的最大工作载荷Fmax=400N,最小工作载荷Fmax=0N,工作行程h≥100mm,弹簧外径不超过50 mm,需要对弹簧的直径ds和弹簧的中径Dsm进行确定。其中弹簧指数C[4]如式(12)所示:

通常C值在4~16之间,具体见表1。

表1 圆柱螺旋弹簧常用弹簧指数CTab.1 IndexCof cylindrical helical spring spring

弹簧选用C级碳素弹簧钢丝,初步选C=8,根据式(13)[4]求出弹簧的直径ds:

其中Ds0为弹簧外径,得ds=5.6mm。查询机械设计手册[4],得到C级碳素弹簧钢丝抗拉强度σb=1570MPa,压簧许用剪切应力[τ]=0.41σb=644MPa[6]。弹簧的曲度系数K计算公式如式(14)[5]所示:

代入数据得K=1.18,弹簧的强度约束条件如式(15)所示[5]:

其中dst为理论上的弹簧直径,代入数据计算可得dst≥3.87 mm,由式(13)得到ds=5.6 mm,大于3.87 mm,所以满足强度约束条件。

再验证弹簧的刚度约束条件,计算有效工作圈数n。C级碳素弹簧钢丝切变模量G=79 000 MPa[4],最大变形量λmax=100 mm,弹簧刚度约束条件,如式(16)所示[7]:

其中G为C级碳素弹簧钢丝切变模量,λmax为最大变形量,代入数据计算得n=19.29,取n=20,考虑两端各并紧一圈,则总圈数n1=n+2=22。由于压簧直接套在活塞杆上,不考虑失稳现象,故这里就不用对压簧进行稳定性校核。

2 对中装置液压缸仿真与实验分析

结构设计时多数是查阅机械设计手册,以及一些设计的相关经验来决定整体的设计尺寸和工艺要求,设计虽然在理论上符合要求,但是在具体使用情况下还需要进行进一步分析,模拟实际工况时机构的运动情况。再者,利用有限元分析软件对机构进行再次分析,有利于对机械结构的再次优化设计,对总体的设计进行验证,以及从样机走向量产化均有着十分重要的指导意义[8-11]。

2.1 液压缸结构仿真计算

由于在管路对中过程中,系统受力一般较为缓慢,因此其结构可视为只承受静态压力,因此仅需进行静力分析,分析液压缸的设计是否合理。并且在分析过程中,根据以下假设对系统进行简化处理[8]:

(1)假设真实结构为一定系统常数,忽略阻尼的影响;

(2)认为材料是各向同性的,密度分布均匀。

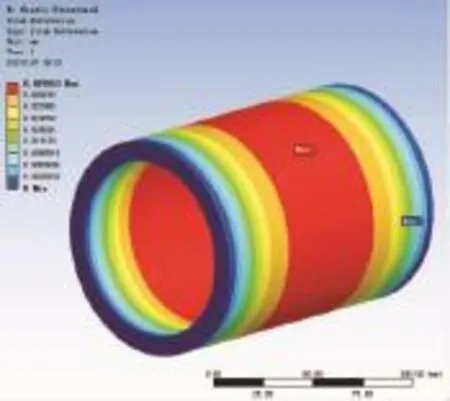

根据前面对液压缸结构的设计分析,液压缸最主要的部分为缸壁。其中液压缸的缸壁必须要承受住液压源的压力,不发生塑形变形。为此,这里主要针对缸壁进行有限元分析。通过计算分析初步把缸壁的内径D定为90mm,且液压源的压力初步定为25MPa,初步把壁厚定为10mm。缸壁应力分布如图4,缸壁形变量如图5。

图4 液压缸缸壁应力分布图Fig.4 The stress distribution of cylinder wall

图5 液压缸缸壁形变量分布图Fig.5 The displacement distribution of cylinder wall

从图4中可以看出缸壁最大的应力为156.5 MPa,小于45钢的屈服强度355 MPa[4],分布在缸壁内表面的端面处,零件设计强度符合要求。由图5中可以看出缸壁的最大形变量是0.03 mm,分布在缸壁的中部,可以忽略不计,零件在实际工作中的变形不影响装置的总体。

2.2 液压缸效用的试验验证

基于本文的设计的液压缸,船舶管路焊接对中装置的样机如图6所示。在船厂对某一段直径219 mm,厚度8 mm的管路进行对中效用试验,如图7所示。对中后可以看到管路外观较为整齐,能够达到规范规定的焊接精度要求。这种双向锁紧的装置,省去了传统管路焊接过程中的点焊步骤,能够直接将对中锁紧后的管路放置于焊接滚轮上进行焊接。

图6 船舶管路焊接对中装置成品图Fig.6 The finished product of the device

图7 对中锁紧后管路Fig.7 The pipe after centering locked

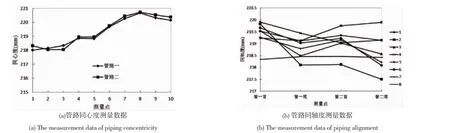

在焊接完毕后,发现液压缸壁完好,与仿真结果一致。对装置的实际效果进行定量的测量分析[10],主要是对圆管焊后的同心度和同轴度进行测量,从而对本装置的可行性进行考量。若焊后两段管路对中的截面不同方向上同心度存在一定差异,会对焊接精度造成影响,同时产生较大的焊接残余应力。两段管路对中焊接后,定量考察其同心度,在焊缝两侧将圆管沿周向方向等分成10等分,测量其同心度,如图8(a)所示,焊后圆管同心度为0.38 mm,满足CBT 4000-2005《中国造船质量标准》中钢管对中极限要求。

图8 管路焊后测量分析Fig.8 Measurement analysis after welding

两段管路对中焊接后,由于焊接残余应力的影响,两段管路的轴线会存在一定的不平行度,在管路工作时,会对这种不平行度产生放大效应。因此须定量考察管路焊接后的轴线不平行度,把管路的截面周向等分为8等分,轴向方向上分别对两段管路的首、尾进行测量,如图8(b)所示,焊后管路对中轴线不平行度为2.397 mm,满足CBT 4000-2005《中国造船质量标准》中钢管对中极限要求。

在工厂生产中,一般手工对中小直径型管路的对中点焊,需要耗费5 min以上的时间,而对于中大直径的管路,则需要10分钟以上的时间。假如管路对中点焊后进行测量不符合规格,则需要对管路进行脱焊返修,以至于耗费更多的时间,严重影响到管路加工的效率。而实验表明,此种管路对中装置对待焊管路进行对中、锁紧,整个过程耗时少于1 min,不需要传统的点焊步骤,可直接进行焊接,极大的提高了管路对中的效率,相比手工对中能缩短工期80%以上。

3 结语

本文针对船舶管路焊接对中装置,利用液压驱动提高船舶管路焊接的效率,对船舶管路焊接对中装置中的关键部件—液压缸的结构进行了详细的设计计算,并利用有限元分析软件ANSYS对设计进行了校核,液压缸的最大应力为156.5 MPa,小于45钢的屈服强度355 MPa,最大变形量为0.03 mm,可忽略不计。通过现场效用实验,本文设计的液压缸实用可靠,可以为管路对中装置提供良好的对中驱动,达到提高精度、节省时间、减轻劳动强度的目的,填补了国内管路对中焊接设备领域中的空白。

[1]许小平,周飞霓,卢 本.船舶钢结构焊接技术[M].北京:机械工业出版社,2009.

[2]曹凌源,赵伯楗,林 涛.船舶管系机器人焊接系统研制[J].造船技术,2008(5):22-24.

[3]方臣富,李晓泉,陶永宏.船舶焊接设备的应用现状及发展[J].焊接技术,2006,35(6):43-46.

[4]成大先.机械设计手册[M].第5版.北京:化学工业出版社,2010.

[5]倪 樵,李国清,钱 勤.材料力学[M].第2版.武汉:华中科技大学出版社,2010.

[6]许福玲,陈尧明.液压与气压传动[M].北京:机械工业出版社,2011.

[7]钟毅芳,吴昌林,唐增宝.机械设计[M].武汉:华中科技大学出版社,2000.

[8]AW K C,HUANG W D J,DE SILVA M W R P.Evaluation of climatic vibration testing on plastic waterproof enclosure for electronic equipment using ANSYS?workbench[J].Materials&Design,2007,28(9):2 505-2 510.

[9]SHOJAEI M F,MOHAMMADI V,RAJABI H,et al.Experimental analysis and numerical modeling of mollusk shells as a three dimensional integrated volume[J].Journal of the Mechanical Behavior of Biomedical Materials,2012,16:38-54.

[10]PAN B B,CUI W C,SHEN Y S.Experimental verification of the new ultimate strength equation of spherical pressure hulls[J]. Marine Structures,2012,29(1):169-176.

[11]冷建兴,叶延英,黄豪彩,等.圆管锁紧焊接对中装置[P].浙江:CN102794596A,2012-11-28.

Design and Analysis of the Hydraulic Cylinder of a Centering Device for Ship Pipeline Welding

CHEN Qian-qing1,HAN Chen-jian2,LENG Jian-xing3,et al

(1.Zhejiang International Maritime College,Zhoushan 316021;2.Zhoushan office of CCS,Zhoushan 316000; 3.The marine institute of Zhejiang University,Hangzhou 310058,China)

Presents a hydraulic cylinder of a centering device for ship pipeline welding,which uses hydraulic drive to increase the work efficiency of pipeline welding.This paper designs and calculates the structure of the hydraulic cylinder,which is the main part of device.Also adopts finite element analysis and tests the effectiveness at shipyard.The results showed that this design of the hydraulic cylinder of a centering device for ship pipeline welding is practical and reliable.It can provide a good drive for the pipeline centering device,to further improve accuracy,save time and reduce labor intensity.

pipeline centering;welding;hydraulic cylinder;finite element analysis;effect experiment

TP203

A

1008-830X(2015)01-0068-06

2014-07-15

浙江省公益技术研究工业项目(2012C21081)

陈倩清(1964-),女,副教授,硕士,研究方向:船舶与焊接技术.E-mail:cqq188@163.com