机械加工精度

吴茂军

(山高刀具〈上海〉有限公司,辽宁 沈阳 110000)

1 机械加工精度和加工误差

1.1 加工精度

所谓加工精度是指零件或产品在加工后的实际几何参数(尺寸精度、形状精度和位置精度)与理想几何参数之间的符合程度。符合程度越高,加工精度越高,在机械加工过程中,由于各种因素的影响,使得加工出的零件,不可能与理想的要求完全符合。

1.2 加工误差

零件加工后的实际几何参数与理想几何参数的偏离程度叫加工误差。

“加工精度”和“加工误差”是从两个不同的角度来评定零件几何参数的,加工精度的底和高就是通过加工误差的大小来表示,所谓保证和提高加工精度问题,实际上就是限制和降低加工误差问题。

1.3 加工误差与成本的关系

加工误差与成本的关系大概是双曲线,也就是加工成本越高对应的加工误差小。但是同一产品在同一加工方法上而不在同一条件下所得到的精度是不同的,因此我们在实际加工中就要考虑在满足一定零件的加工精度的前提下又要使加工成本不高——加工经济精度。

2 工艺系统静误差

2.1 几何误差

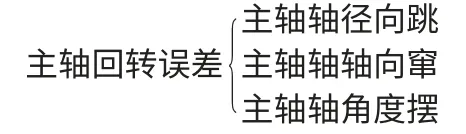

(1)主轴回转误差:是指主轴在瞬间情况下实际回转轴线相对于平均回转轴线的变动量。

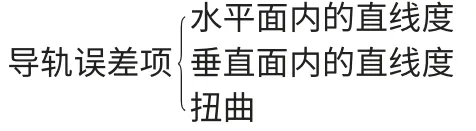

(2)导轨误差:

2.2 传动误差

传动误差的传递规律:

式中:Δψi-n传动链传动误差

Δψi每个环节的传动误差

ui-n传动链传动比

在传动链中,各传动件的误差不仅在转动副之间传递,而且还在整个传动链中按传动比依次传递,最后到转动链的最终末端件上,使工件或刀具产生传动误差。因为传动链的组成是由若干个传动件组成的,所以在每个环节上的误差都将反映在末端件上,最终引起末端件的转角误差。假定误差分布为正态分布,应根据概率原理进行数据处理。

3 提高加工精度的措施

3.1 误差预防技术

1)合理采用先进的工艺与设备,这是保证加工精度的最基本方法;

2)直接减小原始误差,消除和减小原始误差是提高加工精度有效的、主要的途径;

3)转移原始误差,把影响加工精度的原始误差转移到不影响的方向上或其他部位;

4)均分原始误差,就是把加工精度的原始误差均分在其他零件上,使整体误差下降;

5)均化原始误差,和均分原始误差相类似;

6)就地加工法,有些零件在搬运当中会是精度下降,所以采用就地加工法。

3.2 误差补偿技术

1)在线监测,通过检测及时发现缺陷,及早解决,使精度提高;

2)偶件自动配磨,在加工过程中直接配套加工;

3)积极控制起决定作用的误差因素;

4)加工误差的统计分析。

减小加工误差时,要对零件进行分析,而我们最常见的就是正态分布,例如给出给出零件的尺寸及公差,抽检检验件数为100.,把产品测量后所得的结果按尺寸大小分组,每组的尺寸间隔为0.002,可得下列分组:

组别1,尺寸范围27.998~28.000,中点尺寸x为27.999,组内工件数m为4,频率m/n为4/100;

组别2,尺寸范围>28.000~28.002,中点尺寸x为28.001,组内工件数m为17,频率m/n为16/100;

组别3,尺寸范围>28.002~28.004,中点尺寸x为28.003,组内工件数m为32,频率m/n为32/100;

组别4,尺寸范围28.004~28.006,中点尺寸x为28.005,组内工件数m为31,频率m/n为30/100;

组别5,尺寸范围28.006~28.008,中点尺寸x为28.007,组内工件数m为15,频率m/n为16/100;

组别6,尺寸范围28.008~28.010,中点尺寸x为28.008,组内工件数m为1,频率m/n为2/100;

上列n是测量的工件数,用每组的件数m或者频率m/n(或频率密度作为纵坐标,以尺寸范围的中点x作为横坐标:

分散范围=最大孔径-最小孔径=0.012

分散范围中心(平均直径)=28.0079

公差范围中心=28.0025

实际测量的结果表示:一部分工件已超出了公差范围,成为了废品,这样我们就可以通过这些数据直观的看到误差的所在范围,通过上边的方法改进、提高加工精度。