U形螺栓工艺制订及弯曲成形模具设计

张兆铭,王华,王聪

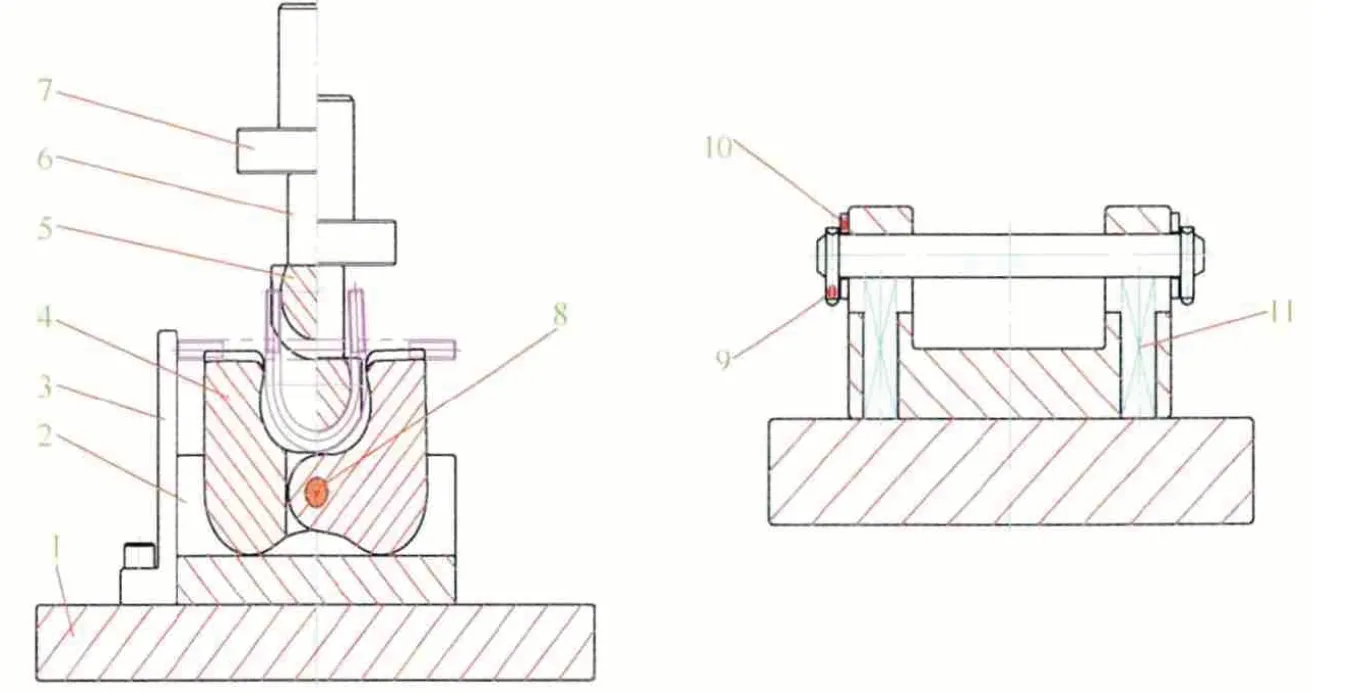

我公司生产U形螺栓零件如图1所示。由于我公司U形螺栓批量不是很大(1万件/月),结合我公司实际情况和加工能力及特点,采用了简单实用的模具(1模3件)来生产U形螺栓。弯曲成形模具装配如图2所示。

1.零件工艺分析

此U形弯曲零件最主要的问题是解决回弹问题,故U形零件弯曲后凹模应左右向内运动来压零件,使U形零件两边向内倾斜,张口收小来解决回弹问题。根据此思路,我们由传统弯曲件小于90°弯曲模和铰链工作原理加以改进来设计了此套模具。

2.工艺计算

(1)弯曲零件毛坯展开长度计算 棒料弯曲时,当弯曲半径r≥1.5d时,即19≥12(1.5×8),弯曲部分横截面几乎没有变化,中性层系数x近似为0.5。毛坯展开长度可按下式计算:

L=L1+L2+π(r+xd)=38+38+3.14×(19+0.5×7)=146.7(mm)

(2)凸模弯曲圆角半径确定 当相对弯曲半径较小时(r/t<10),弯曲后弯曲中心角发生了变化,而弯曲半径变化不大,r凸=r=19(mm)。

(3)凹模圆角半径确定 凹模圆角半径一般不要小于3 mm,以免弯曲时材料表面出现划痕,r凹=5(mm)。

制订工艺:下料φ7mm×149mm(J23—10压力机)→滚丝M8(滚丝机Z28—40C)→U形弯曲成形(J23—40压力机)。

3.模具结构及特点

本模具结构紧凑,零件少,共25个零件。其中自制件8件,标准件17件。模具安装快捷、方便、用时少。因为没有下模顶件装置,故容易安装,省时、省力、安装方便。缺点是左右铰链凹模加工稍微复杂一些。

4.模具工作原理

图1

图2

先将3件直杆双头螺栓放入左右铰链凹模3个半圆弧槽内,按下按钮起动压力机床,脚踏开关使滑块下行,带动凸模5快速向下移动,凸模采用R槽设计,这样不损伤零件,迫使3件直杆双头螺栓在左右铰链凹模内变成双头U形螺栓,完成初步弯曲变形过程,三件U形螺栓在凸模5凹槽内继续下行,使凸模最下端R处压到左右铰链凹模转轴R处,凸模继续下行使左右铰链凹模受力,左右铰链凹模分别绕着转轴按顺时针和逆时针旋转,使左右铰链凹模向内合拢,迫使3件U形螺栓张口变小,消除U形螺栓弯曲时的回弹问题,让U形螺栓符合图样要求(具体位置在试模时确定)。完成弯曲后,滑块上行,带动凸模5快速向上回程运动,如果零件在凸模上,通过打件装置卸下零件,压缩弹簧11顶住带孔销8移动到支架2腰圆孔的上端,起定位作用,这时左右铰链凹模3个半圆弧槽应保持水平,左右铰链凹模反方向旋转,松开3件U形螺栓,3件U形螺栓成自由状态,然后用圆杆或铁钩将3件U形螺栓取出(见图2)。

5.模具主要零件加工工艺

(1)支架 备料→粗加工(放磨量)→磨上下两面→划线、钻孔、攻螺纹→铣凹槽→钻腰孔工艺孔→热处理→磨上下前后凹槽面→线切割腰孔。

(2)凸模 备料→两端车放磨量→铣三面→划线、钻孔、攻螺纹→热处理→磨安装平面及两端面→砂光。

(3)左、右铰链凹模 方案一:备料→粗加工(放磨量)→划线并钻轴工艺孔→热处理→磨六面(六面对角尺),其中前后两面与支架凹槽配磨→线切割 3个半圆凹槽、换方向,割轴孔和外形、再换方向,分割、最后割R轴处→钳工修R、修光(见图3a~3e)。

方案二:备料→粗加工(放磨量)→磨上、下、前、后四面→划线并钻轴工艺孔→铣3个半圆凹槽;换方向,铣外形→热处理→磨上、下、前、后四面;其中前、后两面与支架配磨→线切割:分割(一分为二)、最后割R轴处→钳工修R、修光。

6.结语

由于我公司U形螺栓批量不是很大,左右铰链凹模没有采用凹模轮结构,虽然左右铰链凹模R处有一些磨损,但经修光R处和向下调整压力机滑块行程可以解决磨损问题。最好在左右铰链凹模上增加两个左右凹模轮,这样就可以解决凹模磨损问题。另外,支架凹槽底面和左右铰链凹模下端R处需修光滑,且经常加润滑油。

图3