细长阀杆热处理淬火的工装设计

杨昱,阎保秋

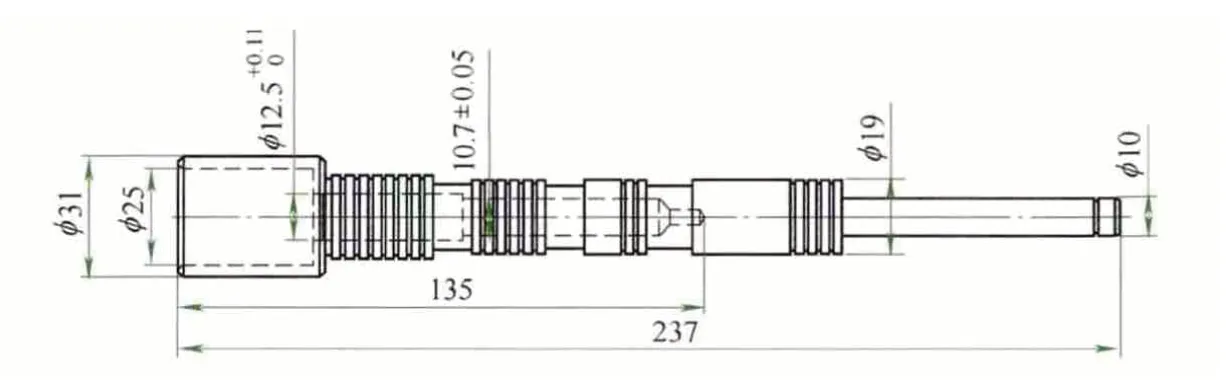

我公司170kW(230马力)推土机变速阀上有一阀杆,该零件比较细,上面有很多凹槽,并且阀杆心部还有一个孔,热处理后需要铰孔,该零件对变形要求也很高,具体如图1所示。

1.热处理技术要求

材料为20CrMnTi,要求碳氮共渗,渗层0.8~1.2mm,硬度≥52HRC,径向圆跳动≤0.15mm。

工艺路线:锻造→正火→粗加工→碳氮共渗→精加工→淬火→校直→铰内孔→磨削加工。

图1

原工艺采用盐浴炉加热淬火,淬火后变形量很大,热处理后径向圆跳动在0.8~1.2mm,给后续校直带来很大困难,同时零件变形量大,通过冷校直后,即使回火也不能完全消除残余应力,在后续加工过程中零件经常因残余应力释放而弯曲,造成零件磨不圆而报废。后来采用可控气氛多用炉,变形有所减少,但内孔在保护气氛中加热时也补渗碳了,造成内孔硬度太高,无法铰孔。为解决该问题,技术部专门立项进行攻关,现简谈一下解决措施。

2.原因分析

淬火时有保护气氛,在0.6%的碳势下850℃保温1h,渗碳层在0.2mm左右,硬度≥50HRC对于磨削加工无影响,但对于铰孔来说太困难,必须对需要铰孔的部位进行防渗保护。

变形大的问题主要有以下几个方面:①零件在加热保温时因自身重量产生变形。②冷却过程不均匀造成零件变形。③在零件转移过程中受冲击而导致零件变形。因此必须设计一种专用工装进行定位,最大限度地减少以上问题造成的零件变形。

3.解决办法

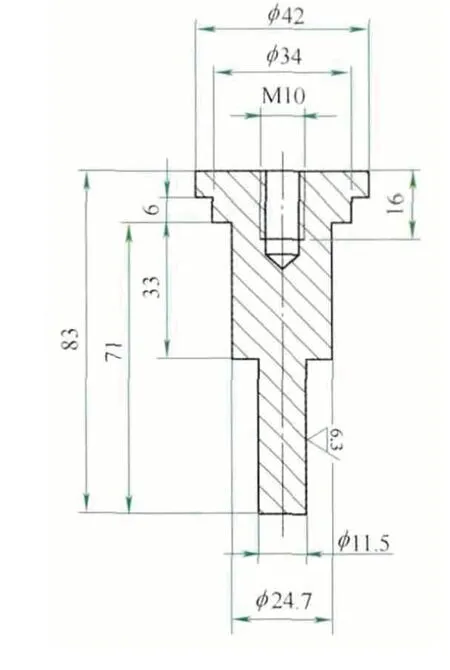

针对上述问题设计了一种工艺堵盖(见图2),对阀杆在加热过程中起到防内孔渗碳的作用,同时保证阀杆竖直装,起到支撑和定位作用,有效地减少了零件因自身重量和受冲击带来的变形。

另外,设计了一种定位地盘(见图3),既保证零件冷却均匀,又保证了一定的装炉量,将工艺堵盖用M10螺栓固定在定位地盘上(形状类似,尺寸不同的零件有多种,便于更换工艺堵盖),工装装配如图4所示。

首次工艺试验共热处理了60件,有48件变形量在0.3mm以内,12件变形量在0.3~0.5mm之间,变形量较原来减少50%以上,大大减少了校直工序的工作量,同时也保证了零件质量稳定,后续铰孔也没有出现难加工,问题得到彻底解决。

4.结语

通过本次工艺改进,解决了阀杆的变形问题和局部防渗碳问题,同时也进一步明确,在解决长径比大于10的零件热处理变形时一定要设计恰当的工装,防止零件在加热过程和转移过程中变形,既能保证零件淬火时均匀冷却,也有利于减少零件变形。

图2

图3

图4