成都地铁轨道GJ-III型减振扣件振动控制效果分析

王志强,王安斌,白 健,雷 涛

(1.中船重工第七二五研究所 洛阳双瑞橡塑科技有限公司,河南省减振降噪材料工程技术研究中心,河南 洛阳 471003;2.成都地铁运营有限公司,成都 610000)

地铁是城市现代化的一种重要交通工具之一。由于具有不占用地面空间、运量大、速度快、准时、方便等优点,已经成为解决城市交通拥挤和减少噪声大气污染的一种有效手段。但与此同时,地铁运营引起的振动和噪声对环境的影响也越来越引起人们的重视。据有关国家统计,除工厂、企业和建筑工程外,交通系统引起的环境振动是公众反映中最为强烈。

近年来,国内外对城市铁路和地铁运行引起的振动和噪声进行了广泛的研究。Gladwell等[1]现场测试发现,城市轨道交通引起的结构及地面振动主要为低频问题,主要频率范围为40~100 Hz,当列车运行速度为50~80 km/h时,在列车经过隧道内对振动和噪声进行测试,振动的峰值出现在40~80 Hz附近[2]。在轨道振动控制中,采用弹性扣件隔振是最简单经济的方法,现有的弹性扣件有谐振式浮轨扣件、VANGUARD、GJ-III、克隆蛋等。其中GJ-III型减振扣件是中等减振类的弹性扣件,已在广州地铁,上海地铁,杭州地铁,成都地铁等线路得到广泛的应用。同时GJ-III扣件也在广州地铁5号线直线电机轨道系统中使用并通过最终试验测试,完全能够满足直线电机系统对轨道结构及减振的要求[3]。

本文针对成都地铁一号线三种不同扣件系统线路的轨道动态变形及振动做了现场的对比测试分析,三种线路测试位置分别为:GJ-III扣件系统在文殊院站至人民北路站上行线段K 6+350处的,曲线半径为450 m;GJ-I扣件系统在锦江宾馆站至华西坝站上行线K 10+130处的,曲线半径为500 m;DTV I2扣件系统在高新站至火车南站上行线K 14+50处的,曲线半径700 m。三种工况试验比较均在记录同等车(轴载)相近车速条件下的试验结果。对比测试分析轨道变形、轨道振动、道床及隧道壁振动等[4]。

1 轨道扣件系统

DTVI2扣件为普通弹性分开式,扣件的设计名义节点垂直静刚度为20~40 kN/mm。

GJ-I型轨道减振器为硫化型扣件,节点垂直静刚度为11~14 kN/mm。

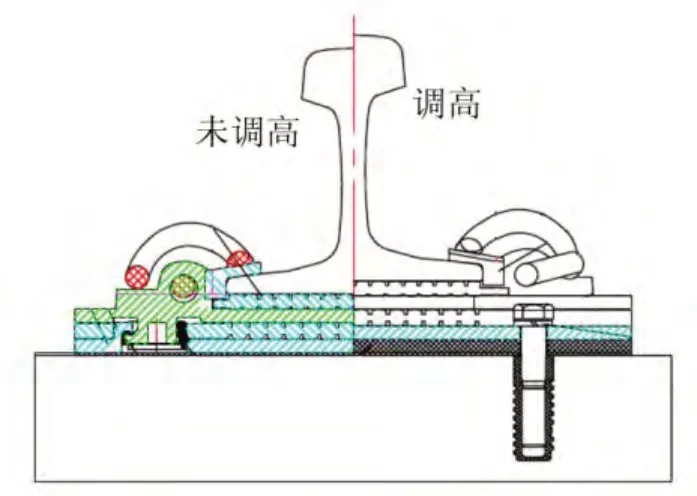

GJ-III型减振降噪扣件是基于底板型扣件系统设计,并通过双层非线性弹性垫板系统以降低系统垂向刚度增加隔振效果和提高扣件扭转刚度及结构阻尼来控制二次噪声与振动。扣件系统主要由轨下非线性弹性垫、上铁垫板、中间非线性弹性垫、下铁垫板和自锁装置等组成,如图1所示。扣件节点的垂直静刚度为10~15 kN/mm。

图1 GJ-III型双层非线性减振扣件

GJ-III型扣件双层弹性结构采用了“非线性高扭抗减振垫板”设计,能在钢轨变形安全条件下使垂向静刚度降低,最低可达5 kN/mm;中间非线性弹性垫可从无预载状态开始工作,不受锚固螺栓拧紧力的影响,充分利用了弹性垫的弹性,具有良好的减振降噪效果;扣件横向、扭转刚度高,具有良好的过载保护功能,安全性好。

轨下弹性垫板如图2所示,下图是由带有钉柱的弹性凸体及连接板组成,上图为弹性垫板剖面图。图3是典型的GJ-III型扣件载荷—变形曲线,可以看出随着载荷的增大,变形递增减小,刚度非线性急剧提高(刚度为载荷—变形曲线斜率),从而提供高扭转刚度,控制钢轨轨头横向变形。

图2 GJ-III非线性弹性垫示意图

图3 GJ-III扣件非线性刚度曲线

2 轨道动态变形及振动测试

在线动态测试选取地铁列车正常运营状况下行车高峰时段,对运营高峰阶段各测试线路的动态变形及振动记录30辆列车。各种工况试验比较应尽可能选取相近线路、同等车型、相近车速条件下的试验结果。

2.1 轨道变形测量

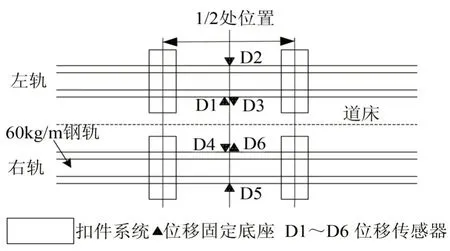

轨道变形测量选在铺设扣件地段中部,测试位置如图4所示的两个扣件跨度的1/2处。钢轨相对道床的变形通过变形测量传感器进行测量。传感器安装在与道床相连的万向节支架上,每个传感器探头都垂直于目标板上的测量表面。

图4 轨道振动变形位移计布置图

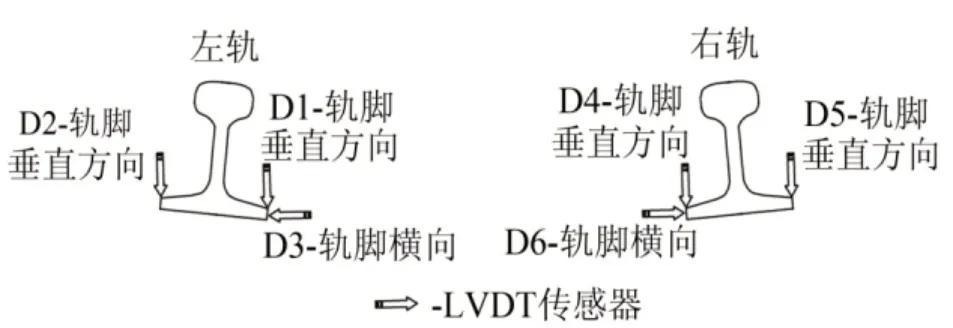

使用6个记录通道,其中4个用来测量钢轨两边相对道床的垂直变形,2个用来测量钢轨相对道床的横向变形,具体位移传感器分布如图5所示。

图5 跨度1/2处钢轨相对道床传感器布置

2.2 轨道振动测量

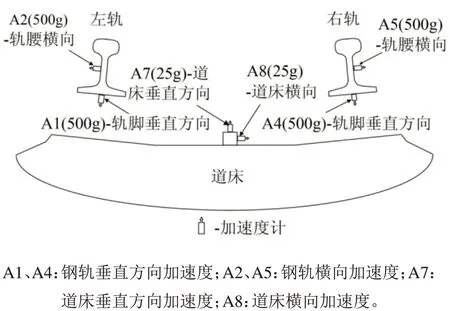

轨道的振动测量截面位置与钢轨变形测试位置图4相同,即在扣件跨度的1/2处同一截面处,测量传感器位置如图6所示。

主要测试点有:

(1)对左右钢轨轨底座的垂直方向及轨腰的横向振动;

城市轨道交通的车辆密度大,运输量较高,在工程设计上,主要以行车间隔缩短为主。在该种方式的作用下,可以进一步提升服务质量,降低旅客的候车时间以及工程总体投资数额。但在信号ATP系统的作用下,该项操作的实际效果并没有很好的体现出来,如“车、地”通信速率、轨道区段长度等因素,在具体应用过程中不能将行车距离无限缩短,而且最小行车间隔对整个系统方案设计影响较大。信号ATP系统的出现,主要是利用各种控制参数来确定行车间隔。站在实际工程角度来说,应该以实际施工方案内容内容、线路、距离等综合因素为主,建立起一个合理的投资计划,最终满足车辆信号系统的设计要求。

(2)对轨道道床中央的垂直方向和横向振动。

图6 跨度/2处钢轨及道床上加速计位置

2.3 隧道壁振动测量

与轨道变形和振动测试一样,在截面对应的隧道壁垂直方向及横向振动进行测量,主要利用固定在隧道壁上的固定块来放置加速度计,加速度计位置如图7所示。

图7 隧道壁振动加速度放置位置

3 测试设备、仪器校准、数据记录

测量变形和加速度的放大器和数据采集系统安装在专用的小型仪器箱内并固定在指定位置,放大器安装在测试点附近以避免使用较长的传输电缆而影响传输信号的质量。每次车辆经过时测量仪器由电脑控制记录分析程序自动由位移或振动响应信号激发并采集变形和加速度及噪声数据,其数据将自动保存在电脑并进行分析。

存放在电脑中的数据随后将对变形进行准静态统计分析和对轨道振动的频谱分析。所有传感器、放大器和数据采集系统及分析软件预先经过检验与校准。

4 试验分析

4.1 变形测试分析

变形测量在线路的正常运行车辆下营运的车辆进行,每种工况分析比较的车辆不少于20辆。两根钢轨的变形分析分别针对每辆车的导向轴和从动轴进行。行车速度通过变形时间记录信号及车辆几何参数进行计算。为了稳定每个测试点的测试结果及相对比较性,只对列车通过各测试点的速度在平均速度±10%之间的记录进行平均。对相同的车轴(导向轴和从动轴)经过时产生的变形量取平均值。

钢轨中心的垂直变形由钢轨两边测得的垂直变形量取平均值。钢轨的扭转变形定义为钢轨在轨脚处外侧的变形量减去内侧的变形量除以2,然后乘以几何系数(轨脚宽度比轨脚的外侧垂直变形传感器到轨脚的内侧垂直变形传感器之间的距离)。轨头的水平变形量由钢轨轨脚的横向变形测量加上钢轨因扭转在轨头处的横向分量。左右两钢轨对不同轨道扣件系统的变形平均值如表1所示。

水平负值—相对轨道中心向外变形

扭转负值—相对轨道中心向外转动(轨距增加)

钢轨相对道床垂直变形在DTVI2扣件为0.57 mm;GJ-I型轨道减振器为1.45 mm;GJ-III减振扣件为1.57 mm;DTVI2扣件、GJ-I型轨道减振器、GJ-III减振扣件的三种道床结构最大动态轨距扩大量分别为0.22 mm、0.14 mm和0.22 mm,符合《中华人民共和国铁道部铁路线路维修规则》(1998年1月1日施行)对试验车速v<100 km/h轨道动态轨距I级保养标准允许偏差管理值的规定(偏差-6~+12范围内)[5]。

4.2 隧道振动测试Z振级分析

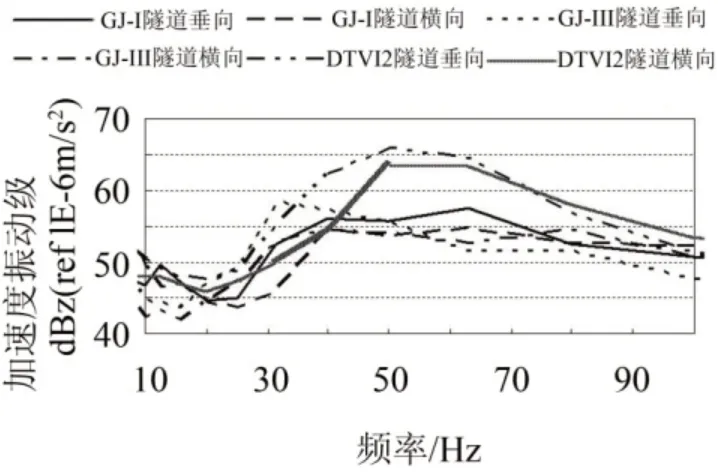

道床和隧道壁的垂向Z振级直接影响隧道上方地面及建筑物的振动环境水平。对道床和隧道壁Z振级的测量和分析主要感兴趣的主要频率范围大约从1 Hz到80 Hz,其振动用Z加权的加速度级dBz表示。由于隧道横向振动分量的传播同样会影响隧道上方地面或建筑物的垂向Z振动特别是隧道两测的振动,所以对道床和隧道墙壁的横向振动也采用Z振级给出供振动水平评估参考。图8是三种扣件系统道床Z振级1/3倍频程谱。图9是三种扣件系统隧道墙壁z振级1/3倍频程谱。

三种扣件道床及隧道墙壁实测的总Z振级如图10所示。

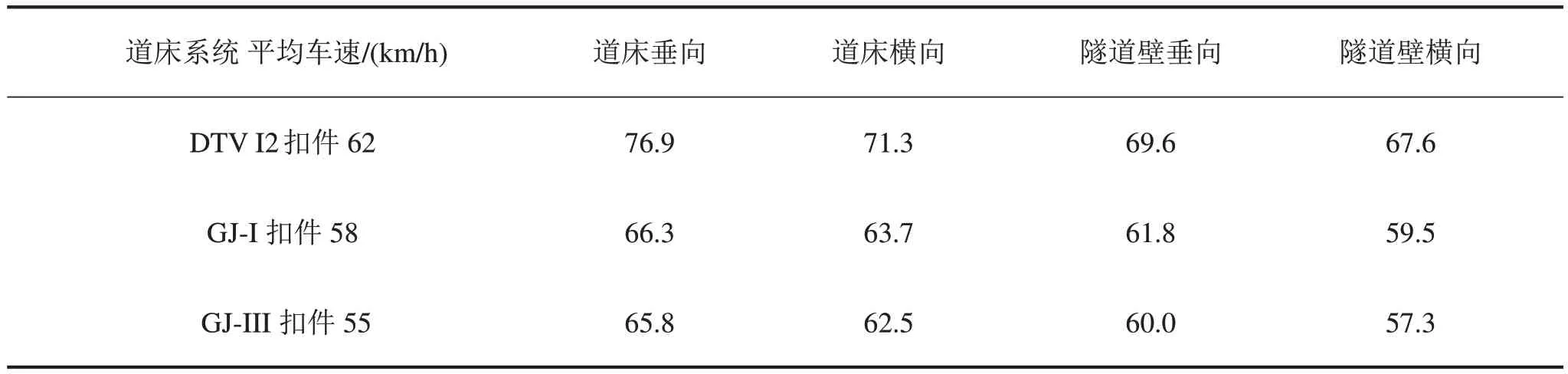

GJ-III减振扣件、GJ-I型轨道减振器、DTVI2扣件道床及隧道壁加速度振动Z振级VLz统计情况见表2。

图9 三种扣件隧道壁Z振级1/3倍频谱

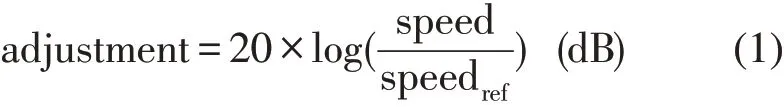

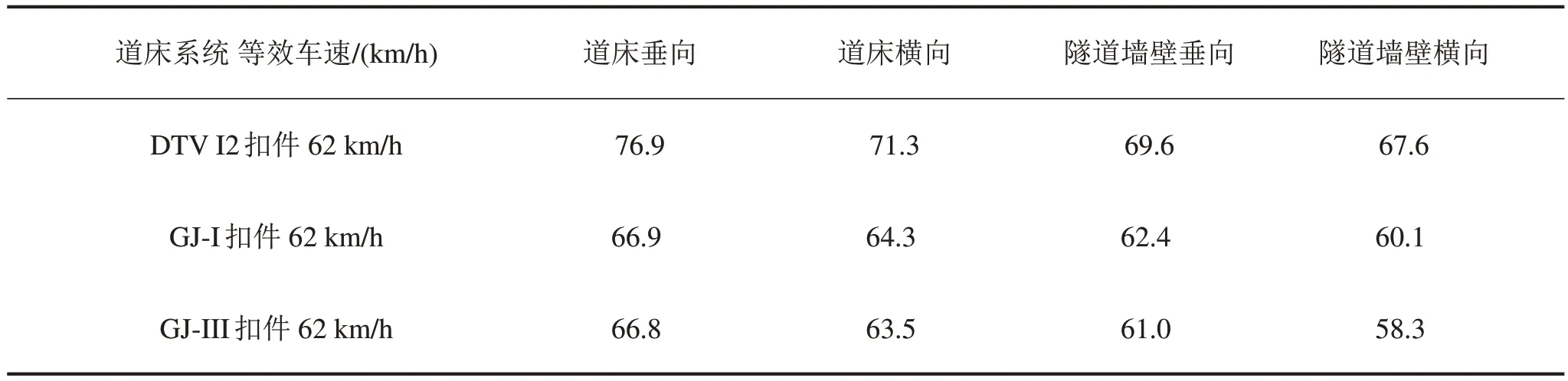

为了比较不同扣件的减振效果,对比条件需相似,由于三种扣件的线路测试位置的列车运行速度不同,需要对速度进行等效,根据FTA[6]的研究,列车运行速度对地面传递的振动与噪声的影响可由下列公式等效计算其修正值。对于GJ-I扣件及GJ-III扣件等效列车速度为62 km/h的Z振级如表3所示。

在等效的条件下,道床在GJ-III减振扣件道床的垂向Z振级比DTV I2扣件普通道床降低了10.1 dB(z),横向Z振级降低7.8 dB(z)。隧道墙壁垂向的Z振级GJ-III减振扣件比DTV I2扣件普通道床降低8.6 dB(z),横向降低9.3 dB(z)。

表1 成都地铁一号线平均轨道变形(mm)

表2 三种扣件道床及隧道Z振级(dB(z))

表3 等效振动级数下振动比较(dB(z))

道床在GJ-I型减振扣件道床的垂向Z振级比DTV I2扣件道床降低10.0 dB(z),横向Z振级低7.0 dB(z)。隧道墙壁垂向的Z振级在GJ-I型减振扣件道床与DTV I2扣件普通道床相比低7.2 dB(z),隧道墙壁横向的Z振级比DTV I2扣件普通道床低7.5 dB(z)。

5 结语

(1)安全性:成都地铁一号线路上使用的三种扣件系统,钢轨相对道床垂直变形在DTV I2扣件为0.57 mm;GJ-I型轨道减振器为1.45 mm;GJ-III减振扣件为1.57 mm;DTV I2扣件、GJ-I型轨道减振器、GJ-III减振扣件的三种道床结构最大动态轨距扩大量分别为0.22 mm、0.14 mm和0.22 mm,均符合车辆运行安全要求。

(2)GJ-III减振扣件与DTV I2扣件道床、隧道Z振级比较:GJ-III减振扣件道床的垂向Z振级比DTV I2扣件普通道床降低了10.1 dB(z),横向Z振级降低7.8 dB(z)。隧道墙壁垂向的Z振级GJ-III减振扣件比DTVI2扣件普通道床降低8.6 dB(z),横向降低9.3 dB(z)。

(3)GJ-I型轨道减振器与DTV I2扣件道床、隧道Z振级比较:GJ-I型轨道减振器道床的垂向Z振级比DTV I2扣件道床降低10.0 dB(z),横向Z振级低7.0 dB(z)。隧道墙壁垂向的Z振级在GJ-I型减振扣件道床与DTV I2扣件普通道床相比低7.2 dB(z),隧道墙壁横向的Z振级比DTV I2扣件普通道床低7.5 dB(z)。

[1]G.M.L.Gladwell,G.Zimmermann.On energy and complementary energy formulations of acoustic and structural vibration problem[J].Journal of Sound and Vibration,1966,22(3):233-241.

[2]王安斌,刘浪静,黄红东,等.潘得路先锋减振扣件系统及在广州地铁上的应用[J].现代城市轨道交通,2006,2:24-27.

[3]张 涛,张 波,齐 春,左书艺.直线电机轨道工程GJ-III型减振降噪扣件的应用[M].铁路标准设计,2009,8:10-13.

[4]洛阳双瑞橡塑科技有限公司.《成都轨道交通一号线轨道动态变形及振动测试分析报告》[R].2012,9.

[5]中华人民共和国铁道部铁路线路维修规则[S](.1998年1月1日施行).

[6]Carl E H,David A T,Lance D M.Federal Transit Administration:Transit noise and vibration impact assessment,office of planning and environment federal transit administration[R].May,2006.