P91钢焊缝蠕变非线性超声检测中的衰减修正方法研究

原可义,韩赞东,陈以方,钟约先

(清华大学 机械工程系 先进成形制造教育部重点实验室,北京100084)

金属材料的蠕变是高温设备发生破坏的主要原因,P91钢由于具有良好的高温强度和蠕变抗性而被广泛应用于高温设备中[1]。由于焊缝的抗蠕变性能弱于母材,P91钢结构通常会在焊缝位置发生蠕变破坏[2]。为评估构件的剩余寿命,保证高温设备的安全和效益,如何准确评价材料的蠕变状态已经得到越来越多的关注[3-6]。相对于传统的等温线外推法[7],θ函数法[8],复型技术[9,10]等蠕变寿命评价方法,超声无损检测方法具有不破坏构件完整性,可在役检测等优点,因此应用超声方法评价高温构件的蠕变寿命得到了广泛研究[11]。

由于蠕变形成微缺陷的尺寸远小于超声波长[12],常规超声方法对蠕变的检测灵敏度很低。为提高灵敏度,研究者尝试了不同的检测参数,如声衰减[13],声速变化[14],噪声分析[12],以及非线性方法[11]等。其中,非线性超声检测是一种较为新颖的检测方法,研究认为超声的非线性参数对蠕变产生的微小缺陷具有更高的灵敏度。

目前绝大多数的非线性超声检测试验,都是从原始的超声检测信号直接提取非线性参数[15-18],而很少考虑被检测对象的声衰减问题。事实上,随着蠕变程度的增加,材料的声衰减也有明显的变化,而声衰减系数是与频率正相关的,如果对超声信号的衰减不做修正,那么测得的非线性系数将会偏离真实值。随着蠕变的发展,由于声衰减造成的非线性系数测量值与真实值的偏差会越来越大,甚至破坏非线性系数的变化趋势,在检测中造成误判。

本工作以P91钢及其焊缝为检测对象,使用非线性超声方法对二者的蠕变状态进行了评价。初步验证了非线性超声对P91钢及其焊缝蠕变的检测能力,重点讨论了非线性超声检测中衰减对检测结果的影响,并提出了衰减的修正方法,实验结果证明该方法能够有效的矫正超声非线性测量值与真实值之间的偏移。

1 蠕变非线性超声检测及衰减修正

蠕变通常是指金属材料在高于0.5Tm温度,受到低于其屈服应力的载荷时所发生的连续塑性变形过程,其中Tm为对应金属的熔点。蠕变过程中产生的微孔洞和晶界析出物会增加金属材料的非线性效应,研究表明材料的非线性与其蠕变程度具有正相关的关系。材料的非线性可以通过本构方程来表达,不失一般性,可将材料的一维应力应变关系表达为

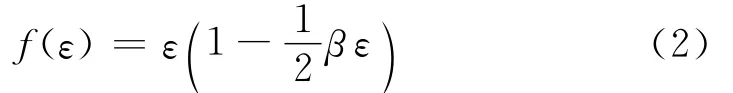

其中,σ为应力张量,E为一阶弹性常数,f(ε)为应变张量ε的函数,如果f(ε)=ε,则为通常所使用的线性本构方程。对f(ε)进行泰勒展开,并忽略2阶以上的高次项,为

其中,β为二次非线性系数。将式(1),(2)带入一维波动方程,则得到非线性波动方程

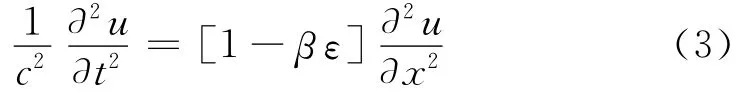

式(3)的平面波解为[18]:

其中,

其中,ω为入射超声波的圆频率(基频),k为波传播方向上的波矢量,h为x方向上的介质厚度。

公式(4)的结果是在忽略衰减的条件下获得的,对于蠕变形成的微孔介质,超声波在其中的衰减与频率存在多项式关系,可以近似表达为[19]

其中,α为声衰减系数,M为与材料、孔隙率、孔隙平均半径有关的常数,f为超声波的频率。将衰减系数带入公式(4),有:

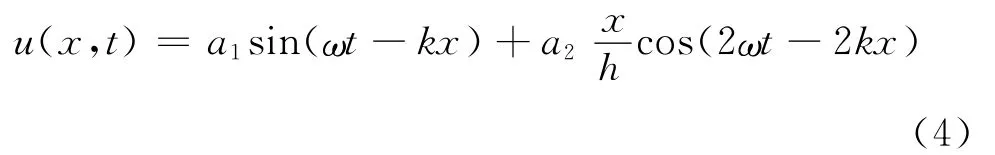

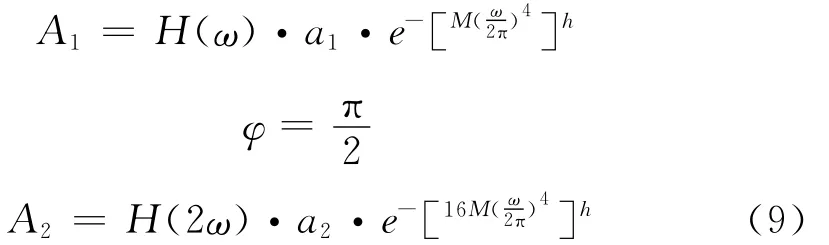

在实际检测中,如果采用穿透法进行检测,设接收传感器及耦合层的传递函数为H(ω),则接收信号可表达为:

其中,

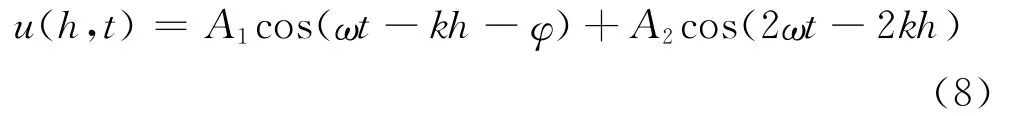

则根据式(5),材料的二阶非线性系数可以表达为,

如果检测中可以保持稳定的耦合条件,且使用单频连续波进行检测,则可视为常量,实际中通常使用相对非线性系数作为检测参数,考虑衰减,相对非线性系数可以表达为:

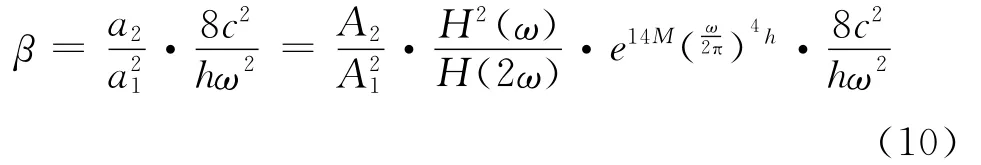

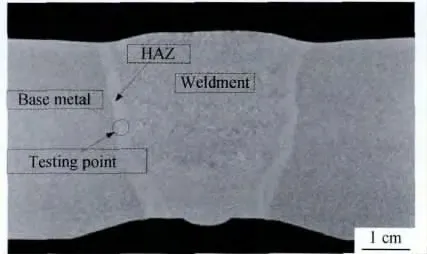

其中,β0,A01,A02,M0分别为基准信号的二阶非线性系数,基频幅值,二次谐频幅值,和频率衰减参数;β,A1,A2,M分别为当前测量信号的二阶非线性系数,基频幅值,二次谐频幅值,和频率衰减参数。由式(11)可以看出,如果不对信号的声衰减进行修正,随着M的增大,测量值与真实值的偏差越来越大,最终会改变非线性参数的变化趋势。

其中,u0(h,t)为基准信号的时域表达式,u(h,t)为当前测量信号的时域表达式,本工作使用无蠕变的P91母材信号作为基准信号。

将式(12)代入式(11)即得到相对非线性系数的衰减表达式

2 超声检测实验

超声检测采用穿透法,激励探头中心频率为2.2 MHz,激励探头的频谱如图1(a)所示;接收探头中心频率为11MHz,在P91钢母材处测得其频率响应函数如图1(b)所示。接收探头的频带覆盖了较宽的频率范围,对于材料非线性引起的高次谐波具有较高的灵敏度。超声检测信号激励源使用RAM-5000高能超声源,所使用的激励信号为12个周期的2.5MHz正弦信号,其-6dB带宽小于10%,能够较好的近似单频激励源。

图1 超声检测探头的频率特征(a)激励探头的频率响应;(b)接收探头的频率响应Fig.1 Frequency characteristics of ultrasonic testing probes(a)frequency response of transmitting probe;(b)frequency response of receiving probe

实验使用的P91焊接试块有效蠕变尺寸为:250mm×54mm×34.75mm,焊缝位于试块中部,U形坡口,坡口中部宽度约为25mm。蠕变实验条件为单向拉力50MPa(沿250mm方向),蠕变温度700℃。

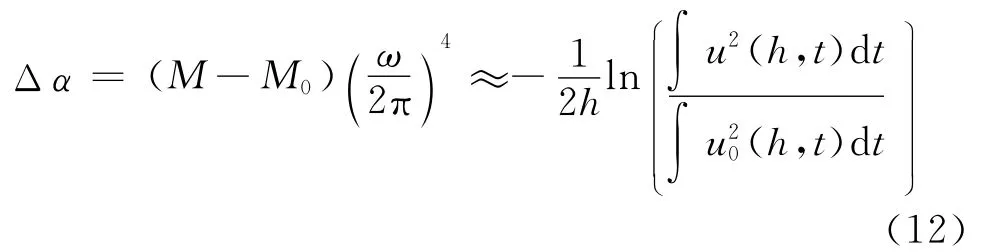

实验的检测对象可分为两类,一类为P91钢的母材,蠕变时间分别为0,120,250h;另一类为P91钢焊缝的热影响区,蠕变时间分别为120h和250h。P91焊缝在实验条件下的发生蠕变破坏的时间约为350h,本工作选用的焊缝试块对应的蠕变进程分别为35%和70%。由于P91钢母材的蠕变抗性要高于焊缝,因此实验选用的母材试块的蠕变进程相对较小。

图2所示为本工作所使用的检测试块之一,图中所示表面经过抛光并经王水腐蚀,根据不同的表面颜色可大致区分P91钢焊缝的三个部分,即母材区、热影响区和焊缝区。其中,热影响区为母材和焊缝间的过渡结构,蠕变孔隙大多在热影响区萌生,达到蠕变寿命时,焊缝会沿着热影响区开裂。

图2 焊缝的基本结构及检测位置示意图Fig.2 Composition of weld and inspecting position

热影响区是P91焊缝的蠕变危险区域,本工作所选择的检测点位于热影响区中部,如图2所标示。图中所示平面即为超声信号的入射面,超声波平行于焊缝入射(传播距离为54mm),图中所标检测点即为超声探头的耦合位置,为保证耦合条件,两个检测面均进行了加工。由于热影响区的宽度在3~8mm范围内变化,因此本工作使用的超声探头晶片直径为5mm,并保证探头中心对正热影响区中线,从而保证检测超声的绝大部分能量沿热影响区传播。

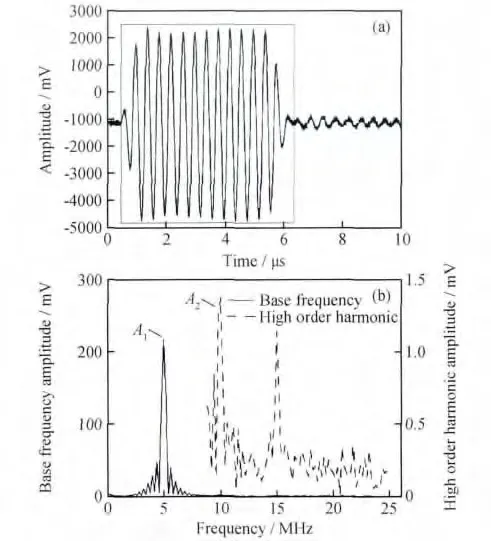

使用示波器对检测信号进行采集,采样频率设置为250MHz。图3(a)所示为获得的时域检测信号,式(13)中的时域积分能量即通过图中所示门限内的波包计算得到。图3(b)所示为时域信号傅里叶分析的结果,通过频谱即可提取式(13)中的基频幅值A1和二次谐频幅值A2。

图3 检测信号 (a)时域信号;(b)频谱Fig.3 Testing signal (a)time domain signal;(b)frequency spectra

表1中列出了应用公式(13)对P91钢及焊缝蠕变非线性检测的结果。其中未修正衰减的相对二次非线性系数B根据公式(14)计算,即为通常所使用的相对二次非线性系数。

表1 P91钢及焊缝蠕变超声非线性检测结果Table 1 Nonlinear ultrasonic testing results for creep status of P91steels and welds

图4为表1中数据的图形化结果,从图中可以看出随着蠕变时间的增加,相对二次非线性系数呈增加趋势。如图2所示,可将P91钢焊缝分为三部分,即母材区,热影响区和焊缝区,长期的工程实践和拉伸蠕变实验均表明,P91钢高温设备的蠕变损伤通常都发生在焊缝位置,蠕变引起的微裂纹通常会在热影响区萌生,同时沿焊缝扩展或向焊缝内部扩展,最终形成IV类焊缝裂纹,造成设备的失效。比较而言,P91钢焊缝三部分中母材的蠕变抗性最好;而焊缝结构由于充分考虑了焊接的冶金过程以及合金元素添加等因素,对焊缝成形后的高温蠕变抗性可以控制在一定范围内,因此完好的焊缝也能够保证较高的蠕变抗性;热影响区作为焊缝和母材之间的过渡区域,由于重熔再结晶的作用破坏了母材原有的晶格结构和合金成分分布,焊缝金属的结晶也受到母材边界的影响,因此热影响区是组织结构最为复杂的区域,高温蠕变抗性难以控制,因而成为蠕变最先萌生的危险区域。

由于P91母材的蠕变抗性高于焊缝热影响区,因此在相同的蠕变条件下,焊缝处的蠕变应比母材严重,亦即焊缝处的非线性系数应大于母材。观察蠕变时间为250h处的数据,在修正衰减之前,焊缝热影响区的测量值小于母材的测量值,这与上述规律矛盾;而修正衰减之后,该处热影响区的测量值远大于母材的测量值,与理论预期相符。这说明随着蠕变程度的提高,热影响区的声衰减明显增加,根据公式(11)与公式(14)的对比可知,衰减越大,测量值与真实值的偏差越大;而母材的蠕变程度相对较小,母材处的声衰减增加有限,因此母材处的测量值受衰减影响不大,偏离真实值较小;因此按照公式(14)计算的结果出现了母材处测量值大于热影响区的现象,而使用本方法修正之后(公式(13)),能够使测量值更为接近真实值,因此修正后的结果更符合理论的预期。这也说明焊缝热影响区处测量值的变小是由于焊缝处高次谐波的声衰减较大造成的。

从图4中可以看出,焊缝热影响区的测量值修正前与修正后偏差较大,而母材处的偏差值相对较小,这是由于焊缝处的声衰减远高于母材造成的。

图4 P91钢及焊缝蠕变的非线性超声检测结果Fig.4 Nonlinear ultrasonic testing results for creep status of P91steels and welds

此外,应该注意的是,按照前述的理论分析,在修正衰减后,相对二次非线性的测量值应大于未修正值。在本实验中,蠕变时间120h的P91母材测量值违反了此规律,这应该是由于此处的衰减和蠕变都比较小的原因造成的。这也说明本工作使用的衰减修正方法在蠕变和衰减较小的情况下会引起比较大的误差。

3 结论

(1)讨论了P91钢焊缝蠕变非线性超声检测中的衰减修正问题,理论分析和实验结果均表明,由于蠕变-衰减关系和衰减-频率关系的共同影响,随着蠕变程度的增加,按照常规超声非线性测量方法测得的非线性值会逐渐偏离真实值,当蠕变增加到一定程度时,非线性系数的变化曲线会出现拐点,总体趋势发生变化,这一实验结果在其他文献中有所描述。

(2)分析了超声衰减对非线性系数测量结果的影响,利用频率与衰减的多项式关系提出了利用时域能量对衰减进行近似修正的方法。在蠕变程度较高,或者衰减较大的条件下,该方法能够有效的修正衰减对非线性系数测量值的影响。

(3)在蠕变不大,衰减较小的情况下,本修正方法会造成一定的误差,如何实现对衰减的精确补偿,获得非线性系数的真实值,还需要更为深入的研究。

[1]WATANABE T,TABUCHI M,YAMAZAKI M,etal.Creep damage evaluation of 9Cr-1Mo-V-Nb steel welded joints showing type IV fracture[J].International Journal of Pressure Vessels and Piping,2006,83(1):63-71.

[2]HYDE T H,LI R,SUN W,etal.A simplified method for predicting the creep crack growth in P91welds at 650℃[J].Proceedings of the Institution of Mechanical Engineers,Part L:Journal of Materials:Design and Applications,2010,224(4):208-219.

[3]涂善东,轩福贞,王卫泽.高温蠕变与断裂评价的若干关键问题[J].金属学报,2009,45(7):781-787.TU Shan-dong,XUAN Fu-zhen,WANG Wei-ze.Some critical issues in creep and fracture assessment at high temperature[J].Acta Metallurgica Sinica,2009,45(7):781-787.

[4]HONG S,LEE S.Mechanism of dynamic strain aging and characterization of its effect on the low-cycle fatigue behavior in type 316Lstainless steel[J].Journal of Nuclear Materials,2005,340(2-3):307-314.

[5]席与珩,刘丽梅,崔雄华,等.锅炉导汽管材质状态和蠕变剩余寿命评估[J].热力发电,2011,40(8):8-11.XI Yu-heng,LIU Li-mei,CUI Xiong-hua,etal.Evaluation of material state and creep residual life of steam conduit for boilers[J].Thermal Power Generation,2011,40(8):8-11.

[6]尚丽娟,田素贵,王晓亮,等.403Nb钢的组织特征与蠕变行为[J].材料热处理学报,2011,32(8):79-83.SHANG Li-juan,TIAN Su-gui,WANG Xiao-liang,etal.Microstructure and creep behavior of 403Nb steel[J].Translations of Materials and Heat Treatment,2011,32(8):79-83.

[7]高宏波,谢守明,赵杰,等.在役电站锅炉导汽管组织状态评估与剩余寿命预测[J].热力发电,2004,33(6):71-74.GAO Hong-bo,XIE Shou-ming,ZHAO Jie,etal.Microstructure state evaluation and residual life prediction for steam conduit of boilers in service[J].Thermal Power Generation,2004,33(6):71-74.

[8]束国刚,李益民,赵彦芬,等.基于蠕变曲线的12Cr1MoV钢寿命外推计算方法[J].热力发电,2000,29(6):32-35.SHU Guo-gang,LI Yi-min,ZHAO Yan-fen,etal.The life extrapolation method based on creep curves for 12CrMoV heat resistant steel[J].Thermal Power Generation,2000,29(6):32-35.

[9]DAGA R,BANDYOPADHYAY G,SAMAL M K,etal.Consumed creep life fraction assessment of critical locations of an inservice super heater outlet header under surveillance programme[J].Transactions of the Indian Institute of Metals,2010,63(2):423-429.

[10]MAHARAJ C,DEAR J P,MORRIS A.A review of methods to estimate creep damage in low-alloy steel power station steam pipes[J].Strain,2009,45(4):316-331.

[11]SPOSITO G,WARD C,CAWLEY P,etal.A review of nondestructive techniques for the detection of creep damage in power plant steels[J].NDT & E International,2010,43(7):555-567.

[12]HATANAKA H,IDO N,ITO T,etal.Ultrasonic creep damage detection by frequency analysis for boiler piping[J].Journal of Pressure Vessel Technology,2007,129(4):713-718.

[13]KIM D Y,KIM H J,SONG S J,etal.Ultrasonic Method for Prediction of Residual Life of Creep Damaged Materials[M].Melville:Amer Insit Physics,AIP Conference Proceedings,2009:1096,1402-1409.

[14]MANNAN S L,MATHEW M D.Creep Properties of Serviceexposed Alloy 625after Resolution Annealing Treatment and Microstructural Assessment Using Ultrasonic Waves[M].Fracture Mechanics Symposium,Shanghai:East China Univ Science and Technology Press,2009.23-30.

[15]OHTANI T,OGI H,HIRAO M.Noncontact evaluation of surface-wave nonlinearity for creep damage in Cr-Mo-V steel[J].Japanese Journal of Applied Physics,2009,48:07GD027.

[16]NARAYANA V J S,BALASUBRAMANIAM K,PRAKASH R V.Detection and prediction of creep-damage of copper using nonlinear acoustic techniques[C]//Review of Progress In Quantitative Nondestructive Evaluation,AIP Publishing,2010,1211(1):1410-1417.

[17]BABY S,NAGARAJA KOWMUDI B,OMPRAKASH C M,etal.Creep damage assessment in titanium alloy using a nonlinear ultrasonic technique[J].Scripta Materialia,2008,59(8):818-821.

[18]KIM C,PARK I.Microstructural degradation assessment in pressure vessel steel by harmonic generation technique[J].Journal of Nuclear Science and Technology,2008,45(10):1036-1040.

[19]ALVAREZARENAS T G,DESARABIA E R,GALLEGOJUAREZ J A.Ultrasonic evaluation of creep damage in steel[J].Ultrasonics,1993,31(3):155-159.