循环加速腐蚀中紫外照射对环氧涂层老化行为的影响

李松梅,李湘澄,辛长胜,刘建华,于 美

(北京航空航天大学 材料科学与工程学院,北京100191)

表面覆盖有机涂层是最有效、最经济的金属防腐蚀方法之一[1-3]。性能优良的环氧涂层在航空领域有着广泛的应用[4]。

涂层的防护机制是通过金属与环境之间加入防护层来减弱引起金属发生腐蚀的反应。在实际服役过程中,环氧涂层会发生腐蚀老化。涂层腐蚀老化后,外观失光、变色、粉化、起泡、脱落等,实质则是涂层腐蚀保护功能丧失。引起涂层老化失效的环境因素包括太阳光、温度、氧、水以及污染物。而太阳光中的紫外线则是其中的主要破坏因素[5,6]。

刘文珽等[7]对民机结构特点及服役环境进行分析,并结合国内外研究提出适合外露腐蚀关键部位加速环境谱,环境谱包括湿热、盐雾、紫外、疲劳等模块。管琪等[8]基于飞机油箱舱内铝合金在油箱积水环境中发生的结垢及腐蚀行为,采用电子显微镜(SEM)、能谱仪(EDS)和视频显微镜等设备研究了带包铝层的2524铝合金在模拟油箱积水环境中的结垢及其对腐蚀行为的影响。目前关于单一的紫外、湿热或盐雾等环境对有机涂层的老化行为已经有了很多研究[9-13],但是对于几个模块循环加速腐蚀下涂层的耐蚀性能方面的研究则很少有涉及。

本工作对环氧涂层进行两种循环加速腐蚀(湿热-盐雾-疲劳和湿热-紫外-盐雾-疲劳),利用SEM,FTIR和EIS等分析技术,对比研究环氧涂层的失效特性以及耐蚀性能,探讨循环加速腐蚀环境中的紫外照射对涂层老化行为的影响。

1 实验

1.1 材料

实验选用7075铝合金,涂料为波音公司的BMS 10-11I型环氧底漆以及BMS10-11II型环氧面漆。

1.2 试样制备

将试样设计为工字型,两边打孔,尺寸如图1所示。涂覆涂层之前先用无水乙醇和丙酮清洗试样表面,然后表面按照HB/Z 118-1987标准进行铬酸阳极氧化,氧化后24h内涂上BMS 10-11I型环氧底漆,再涂上BMS10-11II型环氧面漆。每道涂层的厚度控制在30~40μm之间,涂刷完成后在室温下干燥固化。

图1 试样尺寸图Fig.1 Size diagram of sample

1.3 循环加速腐蚀实验

(1)湿热-盐雾-疲劳循环加速实验:先将制备好的试样置于温度为43℃,湿度为95%的环境中湿热曝露7天;然后将试样置于中性5%NaCl溶液的35℃盐雾箱中加速腐蚀4天,再置于pH为4的酸性5%NaCl溶液的35℃盐雾箱加速腐蚀3天;最后将试样进行低温疲劳实验,疲劳频率为5Hz,温度为-55℃,恒幅载荷(σmin,σmax)=(20,110)MPa,实验次数为5000次。整个循环为一个实验周期。

(2)湿热-紫外-盐雾-疲劳循环加速实验:先将试样进行7天的湿热;然后将湿热曝露7天后的试样置于紫外线的照射之下。紫外灯功率为60W,波长为365nm,安置于距离试样30cm的垂直上方,紫外照射5天;再将试样置于中性5%NaCl溶液的35℃盐雾箱中加速腐蚀4天,置于pH为4的酸性5%NaCl溶液的35℃盐雾箱加速腐蚀3天;最后将试样进行低温疲劳实验。疲劳频率为5Hz,温度为-55℃,恒幅载荷(σmin,σmax)=(20,110)MPa,实验次数为5000次。整个循环为一个实验周期。

1.4 涂层表面分析

将循环加速腐蚀之后试样表面以及断面进行喷金处理后,用3400扫描电子显微镜来表征表面及断面微区形貌的差异。

1.5 红外光谱测试

选用Avatar 360FTIR红外光谱仪进行红外光谱测试,使用反射红外显微镜直接对样品进行检测。测量光谱的区域范围为400~4400cm-1,设定扫描次数为64,分辨率为8cm-1。

1.6 电化学交流阻抗的测定

在不同的加速腐蚀周期后取出试样,利用Parstat2273电化学工作站进行加速腐蚀实验过程中电化学交流阻抗测定,以此来评价涂层耐蚀性能的变化。采用典型三电极体系,饱和甘汞电极(SCE)作为参比电极,铂片作为辅助电极,测试面积为1.0cm2,测试溶液采用5%NaCl溶液,实验温度为室温。电化学交流阻抗(EIS)测量的频率范围从100kHz到0.01Hz,在腐蚀电位下的交流信号振幅是20mV。

2 结果与讨论

2.1 涂层表面形貌

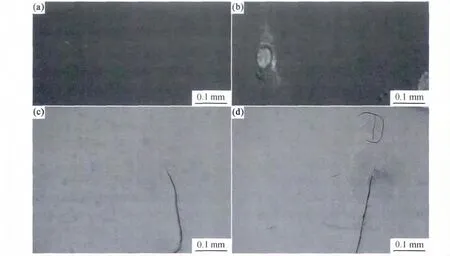

图2为循环加速腐蚀过程中腐蚀形貌图。通过宏观观察,经过7天的湿热之后,涂层表面颜色及平整度较加速腐蚀之前无变化。同时,经过1个周期的无紫外循环加速腐蚀之后,涂层表面仍平整光滑,颜色无明显变化,且无裂纹或起泡现象出现。随循环加速腐蚀周期的增多,可观察到试样的中心部分仍无变化,而边缘部分会慢慢出现起泡现象。8个周期之后,起泡的涂层破裂,破裂处开始发生涂层下基体的腐蚀,且有锈蚀出现(图2(b));涂层在经过7天湿热+5天紫外之后,涂层颜色变淡,有轻微粉化现象。有紫外的循环加速腐蚀4个周期之后,通过体式显微镜放大100倍后观察到涂层表面出现了明显的裂纹,呈现平行线的形状,称之为银纹[14](图2(c))。8个周期之后,裂纹数量明显增多,尺寸增大,涂层老化失效更加严重(图2(d))。

图2 循环加速腐蚀过程中涂层表面形貌 (a)加速腐蚀之前;(b)湿热-盐雾-疲劳循环腐蚀8个周期;(c)湿热-紫外-盐雾-疲劳循环腐蚀4个周期;(d)湿热-紫外-盐雾-疲劳循环腐蚀8个周期Fig.2 Coating surface topography in the process of accelerated corrosion (a)before accelerated corrosion;cycles moist heat-salt spray-fatigue synergistic accelerated corrosion;(c)4cycles moist heat-ultraviolet-salt spray-fatigue nergistic accelerated corrosion;(d)8cycles moist heat-ultraviolet-salt spray-fatigue synergistic accelerated corrosion

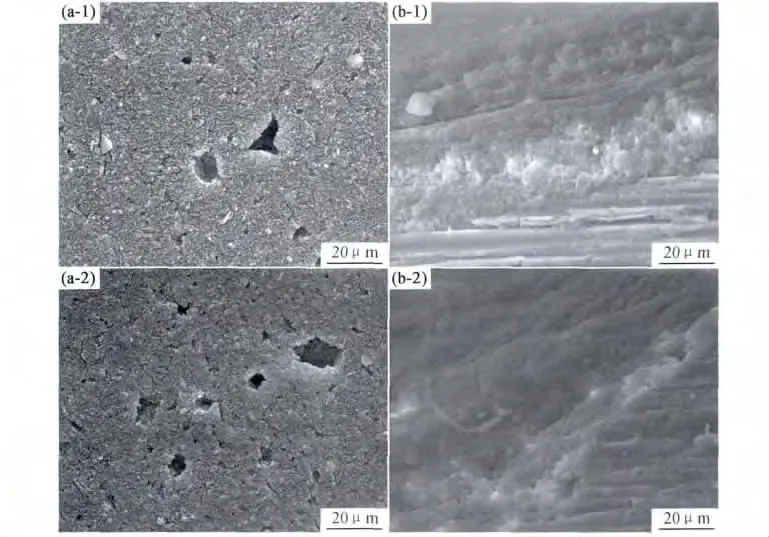

图3 涂层经4个(1)和8个(2)周期湿热-盐雾-疲劳加速腐蚀的SEM图 (a)表面;(b)断面Fig.3 SEM images of coating after 4(1)and 8(2)cycles moist heat-salt spray-fatigue synergistic accelerated corrosion (a)surface;(b)section

图3是试样中心的涂层经湿热-盐雾-疲劳循环腐蚀4个和8个周期后的SEM图。无紫外的循环腐蚀4周后,涂层表面密实、连续,说明这个阶段涂层表面没有出现失效行为(图3(a-1))。从断面形貌图(图3(b-1))中看出,断面整体良好,涂层内部有少量的坑洞出现,涂层与基材连接较为紧密,没有产生界面破坏。8个周期之后,表明仍然密实,但是断面中的坑洞的数量明显增多,且大多细小,排列密集,涂层防腐蚀作用减弱(图3(a-2),(b-2))。

图4是试样中心的涂层经湿热-紫外-盐雾-疲劳循环腐蚀4个和8个周期后的SEM图。由图4(a-1)看出,4个周期的有紫外的循环腐蚀之后,涂层表面有较明显的腐蚀孔洞,涂层与基材的连接出现一定的剥离(图4(b-1))。随循环加速腐蚀进行,涂层形貌进一步变化。8个周期之后,涂层表面孔洞尺寸及数量均增大,扩展到内部,涂层逐渐与基体产生剥离,腐蚀失效更加严重,涂层失去了防腐蚀的作用(图4(a-2),(b-2))。

图4 涂层经4个(1)和8个(2)周期湿热-紫外-盐雾-疲劳加速腐蚀的SEM 图 (a)表面;(b)断面Fig.4 SEM images of coating after 4and 8cycles moist heat-ultraviolet-salt spray-fatigue synergistic accelerated corrosion (a)surface;(b)section

由表面形貌研究结果表明,两种循环加速腐蚀都会对涂层造成明显的腐蚀失效,但是两者的失效形式有明显的不同。

在湿热-盐雾-疲劳循环加速腐蚀下,湿热及盐雾中的腐蚀介质就会通过溶解、渗透等方法进入到涂层内部,从而造成涂层内部的腐蚀失效,因此8个周期之后,涂层内部出现大量细小的腐蚀坑洞。低温疲劳模块中,试样的振动将削弱涂层与基材的结合力,使试样受力集中的边缘区域出现了涂层起泡、剥离,甚至是基体的腐蚀。

在湿热-紫外-盐雾-疲劳环境下,粉化后的涂层表面变粗糙,造成表面致密性降低,并出现平行线形状的银纹,阻挡腐蚀介质能力减弱,继而水分子及Cl-等腐蚀介质会更容易进入涂层内部,甚至到达涂层与基材界面,导致两者之间产生剥离。

2.2 涂层表面FTIR分析

图5为循环加速腐蚀过程中涂层表面的FTIR谱。3499cm-1为 O-H 的伸缩振动,2930cm-1为CH2的伸缩振动,2075cm-1和1887cm-1为C=C伸缩振动,1733cm-1和1662cm-1为 C=O 伸缩振动,1509cm-1和849cm-1处吸收带属于对位取代苯环的吸收,1456cm-1处为CH3变形振动,1283cm-1处的强吸收带属于脂肪芳香醚键R-O-R′的反对称伸缩振动和CH-OH的O-H面内变形振动。1186cm-1为C-C伸缩振动,1076cm-1为C-OH伸缩振动和醚键C-O-C的反对称伸缩振动,849cm-1和751cm-1处对应于苯环氢原子面外变形振动(对位和邻位取代)吸收。

涂层经7天湿热以及4个周期的无紫外的循环加速腐蚀之后(图5曲线a,b),环氧涂层特征峰的形状、强度和位置没有变化,说明无紫外的循环加速腐蚀不会使涂层表面分子结构发生变化。由此可以推断,8个周期无紫外的循环加速腐蚀之后,涂层表面虽然出现了起泡、脱落等现象,但是涂层的特征峰仍然没有变化。在有紫外的循环加速腐蚀过程中,涂层表面结构发生了不可逆变化。湿热7天+紫外5天之后(图5曲线c),O-H、C-H键受到了破坏,C=C也被打开,且吸收减弱。1509cm-1和849cm-1处苯环吸收带减弱,说明苯环也受到了破坏。1283cm-1处的强吸收带属于脂肪芳香醚键的反对称伸缩振动和CH-OH的O-H面内变形振动吸收减弱,并且发生了断裂。湿热7天+紫外5天之后与7天湿热之后的涂层特征峰出现了明显的反差。这说明,紫外5天对涂层特征峰的影响非常显著。随着有紫外的循环加速腐蚀的进行,涂层表面分子结构变化更加明显。例如,循环加速腐蚀4个周期之后,涂层表面的O-H、C-H及C=C键完全破坏,其余各键的破坏程度加重(图5曲线e)。8个周期之后涂层的有机高分子几乎完全受到损坏(图5曲线f),此时水分子、腐蚀介质等渗透更加容易,涂层失去了应有的防腐蚀作用。通过对以上的涂层表面FTIR谱的结果进行对比分析得知,紫外照射对涂层分子结构的破坏起着决定性的作用。有紫外照射的循环加速腐蚀过程中,环氧树脂的老化过程实际是有机高分子链进一步的键合与破坏的竞争过程,亦即是再固化和涂层“老化”的竞争过程。环氧树脂的键合是靠聚合发生交联反应而成膜的。例如,低分子量的树脂聚酰胺可以与环氧树脂的环氧基发生反应,两种树脂交联成网状结构而成膜[15]。然而,紫外照射时间过长会导致键段运动过于剧烈,键与键之间的作用力则变弱,此时涂层的老化变为主导过程,从而造成了有机高分子链的破坏。由FTIR研究表明,在循环加速腐蚀中紫外照射的加入,使涂层中的分子链出现不同程度的降解,涂层O-H,C-H,C=C键及苯环结构均遭到很大程度的破坏,出现的分子键断裂及降解使得结构向热力学不稳定状态转变,增大了涂层的孔隙率,涂层颜色发生了变化,继而出现粉化和失光现象[16],最后导致腐蚀坑及银纹萌生,加剧了涂层腐蚀失效的进程。

图5 循环加速腐蚀中涂层表面的FTIR图Fig.5 FTIR of coating surface in the process of cycles synergistic accelerated corrosion

2.3 电化学阻抗

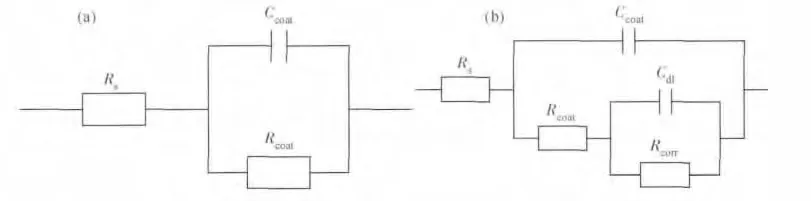

图6为涂层在循环加速腐蚀过程中的Bode图,图7为对应所拟合的等效电路图。图中Rs为电解质溶液电阻,Rcoat为涂层电阻,Rcorr为基体金属的反应电阻,Ccoat为涂层电容,Cdl为金属表面的双电层电容。从图6中可以看出,加速腐蚀之前的Bode图谱为一条斜率近似为45°的直线,仅有一个时间常数,相当于一个纯电容[17],其等效电路图可以用描述涂层特性的电阻和电容来拟合,如图7(a)所示。

图6 涂层在循环加速腐蚀过程中的Bode图 (a)湿热-盐雾-疲劳;(b)湿热-紫外-盐雾-疲劳Fig.6 Bode image of coating in the process of accelerated corrosion(a)moist heat-salt spray-fatigue;(b)moist heat-ultraviolet-salt spray-fatigue

图7 涂层在循环加速腐蚀过程中Bode图拟合的等效电路图(a)加速腐蚀之前及湿热;(b)循环加速之后及湿热+紫外Fig.7 Equivalent circuit used to simulate of coating bode image in the process of accelerated corrosion(a)before accelerated corrosion and 7days moist heat;(b)synergistic accelerated corrosions and 7days moist heat and 5days ultraviolet

进行7天的湿热实验之后,高温湿热环境加速了水分子向涂层扩散,涂层的电化学阻抗值变小,但此时仍然仅有一个时间常数,说明涂层仍未失效,孔隙电阻仍然很高(图6(a))。而经过7天湿热+5天紫外加速腐蚀之后,中低频区域有另一段的斜线,涂层开始出现两个时间常数,第一个时间常数表现为涂层特性的常数,第二个时间常数为双电层充放电时间常数,第二时间常数说明紫外加速了涂层的老化,涂层内部的缺陷、孔洞等导致电解质溶液、氧会不断地在涂层中传输并且渗透到涂层/基材界面,形成腐蚀微电池,发生腐蚀电化学反应[18],涂层腐蚀过程由介质通过涂层孔隙的扩散控制转变为了金属基体腐蚀的电化学活化控制,其等效电路图如图7(b)所示。同时,通过以上实验分别可以得知,此时涂层的表面形貌及结构成分发生明显变化。随循环加速腐蚀周期的增多,两种循环加速腐蚀环境下的中低频部分均出现表明基体金属开始腐蚀的第二个时间常数。这说明,紫外照射只是加速了涂层的失效,但不改变涂层中介质的电化学行为。

图8为涂层在两种循环加速腐蚀过程中的最大阻抗值变化图。对于涂层体系来说,涂层阻抗值反映涂层阻挡电解质溶液穿透涂层的能力,是评价涂层耐蚀性的重要参数[19]。一般来说,阻抗值越高说明涂层抗渗透能力越强,即耐蚀性能越好。当涂层阻抗值低于106Ω·cm2时,其耐蚀性能变得较差,基本失去腐蚀防护能力。循环加速腐蚀的初期,有紫外的循环加速腐蚀下涂层阻抗值衰减速度(109.7Ω·cm2→106.1Ω·cm2)明显大于无紫外的循环加速腐蚀下的试样(109.7Ω·cm2→106.9Ω·cm2)。这说明,有紫外的循环加速腐蚀下涂层受到的破坏力要大于无紫外的。随着加速腐蚀时间的延长,最大阻抗值越来越低,涂层的腐蚀失效越来越严重。循环加速腐蚀中后期,涂层最大阻抗值下降速率变小,最大阻抗值趋向于稳定。涂层在有紫外的循环加速腐蚀8个周期(5×104Ω·cm2)之后的电化学阻抗值仅为相应无紫外(105Ω·cm2)体系的1/2,此时的涂层均已失去防护性能。

图8 涂层在循环加速腐蚀过程中的最大阻抗值变化图Fig.8 Maximum impedance value image of coating in the process of accelerated corrosion

3 结论

(1)无紫外的循环加速腐蚀后涂层中心部分表面形貌无明显的变化,边缘部分涂层8个周期之后起泡破裂,破裂处出现了涂层下基体的腐蚀;有紫外的循环加速腐蚀过程中,紫外照射之后涂层表面粗糙度增加,出现粉化、失光现象,随循环加速腐蚀周期的增多涂层表面开始出现裂纹,且裂纹数量逐渐增多。

(2)无紫外的循环加速腐蚀后涂层结构无变化;而有紫外的循环加速腐蚀后涂层结构发生了明显的变化,高分子链断裂,O-H,C-H,C=C键及苯环等官能团消失。

(3)在两种循环加速腐蚀过程中,基体金属开始产生腐蚀,涂层的电化学阻抗值均出现大幅的降低。涂层在有紫外的循环加速腐蚀8个周期之后的电化学阻抗值仅为相应无紫外体系的1/2。

(4)紫外照射会使涂层结构中的键段运动过于剧烈,键与键之间的作用力变弱,从而造成了有机高分子链的破坏,使得结构向热力学不稳定状态转变,出现腐蚀坑及银纹,加剧了涂层腐蚀失效的进程。

[1]NGUYEN T N,HUBBARD J B,McFADDEN G B.A mathematical model for the cathodic blistering of organic coatings on steel immersed in electrolytes[J].J Coat Tech,1991,63(794):43-52.

[2]HU J W,LI X G,GAO J,etal.Ageing behavior of acrylic polyurethane varnish coating in artificial weathering environments[J].Progress in Organic Coatings,2009,65(4):504-509.

[3]庞然,左禹,唐聿明,等.环氧/聚氨酯涂层在4种环境中失效行为的EIS[J].化工学报,2010,61(10):2657-2661.PANG Ran,ZUO Yu,TANG Yu-ming,etal.Failure behaviors of epoxy/acrylic polyurethane organic coatings in corrosive media by EIS[J].CIESC Journal,2010,61(10):2657-2661.

[4]ALLIBAND A,LENZ D W,DUPOIS J,etal.Epoxy paint failure in B-52fuel tanks part I—preliminary development of a model for the process[J].Progress in Organic Coatings,2006,56(4):285-296.

[5]郑天亮,张华,王轩,等.用EIS法研究丙烯酸聚氨酯涂层的光老化性能[J].航空学报,2007,28(3):714-717.ZHENG Tian-liang,ZHANG Hua,WANG Xuan,etal.Research on photoaging of acrylic polyurethane coatings using electrochemical impedance spectroscopy[J].Acta Aeronautica et Astronautica Sinica,2007,28(3):714-717.

[6]GEISS O,CACHO C,MORENO J B,etal.Photocatalytic degradation of organic paint constituents-formation of carbonyls [J].Building and Environment,2012,48:107-112.

[7]杨洪源,刘文珽.民机结构外露关键部位涂层加速腐蚀环境谱研究[J].航空学报,2007,28(1):90-93.YANG Hong-yuan,LIU Wen-ting.Accelerated corrosion environmental spectra of surface coating of civil aircraft structure[J].Acta Aeronautica et Astronautica Sinica,2007,28(1):90-93.

[8]管琪,刘慧丛,朱立群,等.2524铝合金包铝层在模拟油箱积水环境中结垢及其对腐蚀行为的影响[J].材料工程,2013,(5):11-15.GUAN Qi,LIU Hui-cong,ZHU Li-qun,etal.Scaling of 2524aluminum alloy with cladding in simulated fuel tank water environment and influence to corrosion behavior[J].Journal of Materials Engineering,2013,(5):11-15.

[9]哈恩华,纪建超,孙士彬,等.飞机透明件用光固化有机-无机杂化耐磨涂层的研究[J].航空材料学报,2012,32(4):75-79.HA En-hua,JI Jian-chao,SUN Shi-bin,etal.Organic-inorganic hybrid transparent abrasion coatings for aeronautical transparency[J].Journal of Aeronautical Materials,2012,32(4):75-79.

[10]吕平,陈国华,黄微波.聚天冬氨酸酯聚脲涂层加速老化行为研究[J].四川大学学报:工程科学版,2007,39(2):92-97.LU Ping,CHEN Guo-hua,HUANG Wei-bo.Degradation of polyaspartic polyurea coating under different accelerated weathering tests[J].Journal of Sichuan University:Engineering Science E-dition,2007,39(2):92-97.

[11]周和荣,揭敢新,马坚.聚酯粉末涂层在模拟海洋环境中的腐蚀行为[J].材料工程,2013,(9):48-53.ZHOU He-rong,JIE Gan-xin,MA Jian.Corrosion behavior of polyester powder coating in simulated sea environment[J].Journal of Materials Engineering,2013,(9):48-53.

[12]YANG X F,TALLMAN D E,BIERWAGEN G P,etal.Blistering and degradation of polyurethane coatings under different accelerated weathering tests[J].Polymer Degradation and Stability,2002,77:103-109.

[13]HU J W,LI X G,GAO J,etal.Ageing behavior of acrylic polyurethane varnish coating in artificial weathering environments[J].Progress in Organic Coatings,2009,65:504-509.

[14]KOTNAROWSKA D.Influence of ultraviolet radiation and aggressive media on epoxy coating degradation [J].Progress in Organic Coatings,1999,37(3-4):149-159.

[15]方丙炎,韩恩厚,王俭秋,等.老化温度和老化时间对环氧酯漆涂层性能的影响[J].金属学报,2003,39(5):533-540.FANG Bing-yan,HAN En-hou,WANG Jian-qiu,etal.Effect of aging temperature and time on the performance of epoxy coating[J].Acta Metallurgica Sinica,2003,39(5):533-540.

[16]耿舒,高瑾,李晓刚,等.丙烯酸聚氨酯涂层的紫外老化行为[J].北京科技大学学报,2009,31(6):752-757.GENG Shu,GAO Jin,LI Xiao-gang,etal.Aging behaviors of acrylic polyurethane coatings during UV irradiation[J].Journal of University of Science and Technology Beijing,2009,31(6):752-757.

[17]ABREU C M,IZQUIERDO M,KEDDAM M,etal.Electrochemical behaviour of zinc-rich epoxy paints in 3%NaCl solution[J].Electrochimica Acta,1996,41(15):2405-2415.

[18]ZHANG J T,HU J M,ZHANG J Q,etal.Studies of water transport behavior and impedance models of epoxy-coated metals in NaCl solution by EIS [J].Progress in Organic Coatings,2004,51(2):145-151.

[19]张鉴清,曹楚南.电化学阻抗谱方法研究评价有机涂层[J].腐蚀与防护,1998,(3):99-104.ZHANG Jian-qing,CAO Chu-nan.Study and evaluation on organic coatings by electrochemical impedance spectroscopy [J].Corrosion & Protection,1998,(3):99-104.