基于声发射技术的三维编织复合材料低速冲击损伤分析

严 实,赵金阳,陆夏美,曾 涛

(哈尔滨理工大学 建筑工程学院,哈尔滨150080)

三维编织复合材料突破了传统复合材料层合板结构的概念,具有多向纱线构成空间互锁网状结构,从根本上克服了层板复合材料易分层、开裂和抗冲击性能差等缺点,具有较高的比强度、比刚度、抗冲击韧性、抗疲劳断裂性、耐烧蚀性和结构可设计性等,在航空、航天等高科技领域得到了广泛应用[1]。

由于编织复合材料的各向异性和非均匀性,对其力学性能的表征是十分困难的。目前主要采用实验方法来研究编织复合材料的冲击力学行为和破坏机理。冲击实验分为两类:对低能量冲击采用落锤冲击实验方法,而对于高应变率冲击特性的研究采用高速弹击法,测试装置主要包括高速气枪和氢气炮。Matemilola等[2]通过弹击实验研究了碳纤维编织复合材料的冲击损伤演化问题,讨论了试件尺寸、冲击惯性能等因素对损伤状态的影响。Portanova[3]研究了三维编织复合材料试件冲击后的压缩容限。Baucom等[4]对二维及三维编织复合材料的抗冲击性能进行了对比。

2000年以来,国内也有一些对编织复合材料动态性能研究的报道。沈怀荣[5]对三维整体编织结构复合材料进行了高速对称碰撞实验和弹丸穿靶实验。刘宁等[6]对含V型裂纹碳纤维编织复合材料梁的冲击损伤与断裂行为进行了实验研究。顾伯洪等[7]针对三维编织芳纶/环氧复合材料采用准静态侵彻实验模拟动态侵彻。郑海燕等[8]对编织型复合材料的冲击及冲击后压缩强度进行了试验研究。杨灵敏等[9]对高强玻璃纤维增强环氧树脂基三维多向编织结构复合材料进行了低速冲击实验。研究发现,与四向和五向编织结构材料相比,三维六向编织结构复合材料发生主要损伤时所需的冲击载荷和冲击能量较大,主要损伤持续时间最短,吸收的能量最少,且三维编织复合材料低速冲击的主要失效模式有基体开裂和纤维断裂。李明等[10]对2.5D机织复合材料采用落锤法预制冲击损伤,进行剩余拉伸试验,基于软化夹杂模型进行刚度衰减模拟,并预测了剩余拉伸强度。皇甫劭炜等[11]应用三维逐渐累积损伤理论和分析技术,建立了适用于编织型复合材料板低速冲击及冲击后压缩破坏过程的一种全程分析方法。

声发射是指物体受到外界作用时,内部的应变能以弹性波的形式迅速释放出来的物理现象。目前,国内很多学者对声发射技术在材料损伤检测方面的应用做了大量工作,涉及的材料几乎涵盖了所有工程材料。王健等[12]对碳/环氧复合材料声发射信号进行了小波分析,通过对比三点弯曲下不同损伤模式AE波形和FFT(快速傅里叶变换)波形,给出纤维断裂、基体开裂、界面分离、分层、界面摩擦损伤的AE参数特征。矫桂琼等[13,14]针对编织 C/SiC复合材料进行了实验研究,得到了材料拉伸、压缩的主要力学性能参数,并对材料的损伤演化及破坏规律进行了声发射参数分析和损伤模式识别。万振凯等[15]论述了声发射技术在三维编织复合材料压缩过程中的应用及实验方法,给出了声发射在三维编织复合材料压缩过程中的特征。任会兰等[16]对陶瓷材料在两种压缩加载下破坏过程中的声发射特性进行了实验研究。

虽然编织复合材料力学性能的工作取得了一些突出的成绩,但目前编织复合材料冲击力学性能的理论与实验研究公开发表的成果并不是很多,还不能清楚地解释该材料在冲击载荷作用下的演化规律,从而指导材料的设计和控制材料的失效。因此,本实验研究了不同编织工艺参数的三维六向碳/环氧编织复合材料在不同冲击能量作用下的低速冲击过程,同时用声发射监测其破坏过程,分析该材料的低速冲击损伤机理及演化规律。

1 实验方法

实验用所有试件由天津工业大学复合材料研究所制备。增强纤维均为日本东丽公司生产的T700-12K碳纤维,基体材料为TDE-86环氧树脂。试件采用三维六向编织工艺编织,再经过RTM工艺固化成型。为了更好地研究三维六向编织复合材料的低速冲击损伤过程,选用了不同编织工艺参数的试件进行不同冲击能量的低速冲击实验,试件的工艺参数及冲击冲击能量如表1所示。试件尺寸为90mm×90mm×5mm。

所有实验均在Instron 9250HV型落锤加载试验机上进行。并采用MISTRAS-2001全数字式声发射系统,用宽频(WD)探头采集声发射信号,探头频率范围为100~1000kHz,增益设为40dB,信号触发门槛值为45dB。

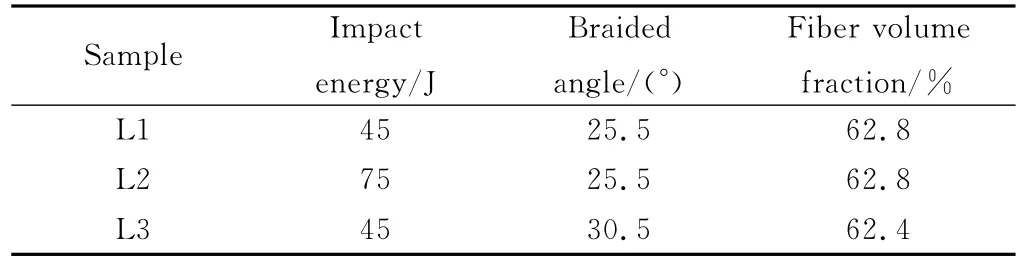

表1 三维六向碳/环氧编织复合材料试件的相关参数Table 1 The parameters of 3D6-directional carbon/epoxy braided composites

2 实验结果与分析

表2给出了三维六向编织复合材料的冲击实验数据。由表2可知,对相同编织结构的三维六向编织复合材料以不同的初始冲击能量进行冲击时,冲击能量越大,吸收总能量也越大。由于冲击过程中的能量消耗是材料损伤的吸收能量。所以吸收的总能量越多,材料损伤就越大。不同编织角的三维六向编织复合材料以相同的初始冲击能量进行冲击时,吸收总能量基本相同。

表2 试件的冲击实验数据Table 2 Impact data of samples

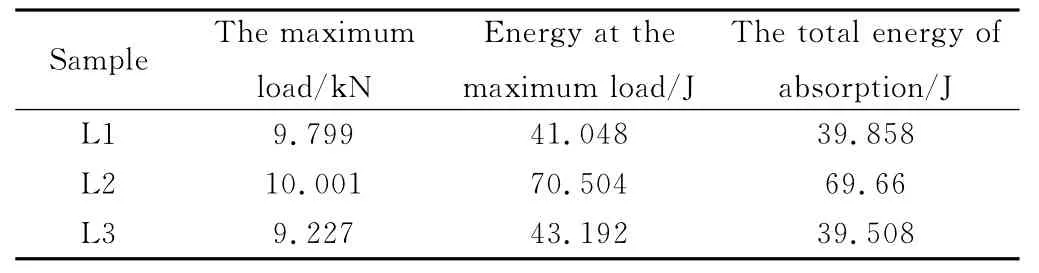

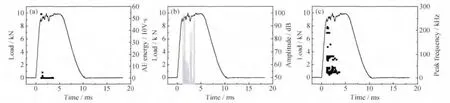

由试件的冲击载荷与时间曲线(图1)可以看出,在冲头刚开始接触三维六向编织复合材料板时,载荷和时间曲线就有很小的波动,说明此时试件就已经出现了损伤。载荷与时间曲线的最大值也就是最大载荷为试件发生主要损伤时的载荷值,其对应的能量即为主要损伤能量[9]。不同冲击能量下的载荷与时间曲线中,在最大载荷的前后,曲线均发生了剧烈的波动,说明试件在此阶段发生了连续的不同形式的损伤,如纤维断裂、基体开裂等,这些破坏模式相互作用、相互影响,此阶段是整个冲击过程中发生主要损伤的阶段[9]。由载荷-时间曲线可以看出,随着冲击能量的增大,损伤持续时间有增大趋势,载荷-时间曲线波动也越发剧烈。能量与时间曲线处于平稳上升状态,主要损伤接近停止时,能量达到最大值,之后,能量与时间曲线平稳下降至某一固定值不变,而冲击力与时间曲线则快速下降至零。

图1 试样的冲击响应Fig.1 Impact responses of samples

3 冲击破坏模式与分析

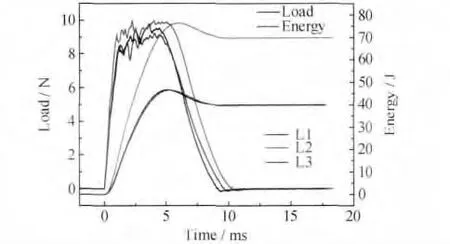

由图2可以看出。冲击能量为45J和75J时,试件前表面均出现明显凹坑,凹坑内基体与纤维剥离,但没有脱落,后表面均出现基体脱落和不同程度的纤维断裂,且纤维断面不平齐。随着编织角的增加,试件前表面出现轻微的基体裂纹,后表面出现明显凸起,基体剥离、脱落和纤维束断裂现象减弱。说明随着编织角的增大,厚度方向的纤维分布比例增加,使得材料在厚度方向的抗冲击性能得到提高。

图2 试件的微观损伤照片 (1)正面;(2)反面;(a)L1;(b)L2;(c)L3Fig.2 Macroscopic damage photos of specimens(1)front face;(2)rear face;(a)L1;(b)L2;(c)L3

试件受冲击时,冲头首先接触到树脂基体,导致接触区树脂基体因挤压而变形,在基体发生挤压变形的同时,纤维和基体的界面剪应力也逐渐增大,使纤维和基体界面黏结减弱,导致基体从纤维上剥离。同时,随着冲击载荷的加大,接触区的纤维也因挤压而变形,从而在冲击区形成凹坑。在试件厚度方向,由于试件受冲头施加的压力作用而发生弯曲变形,冲击面一侧受压应力作用,背面受拉应力作用。随着冲击的进行,弯曲变形的程度加大,纤维和基体受力增加,靠近试件背面一侧的材料,由于拉应力的作用使基体先发生断裂,随着变形的加大,纤维和基体界面间的黏结减弱,造成基体从纤维上剥离并脱落。随着冲击载荷的增加,试件背面冲击区的纤维所承受的拉应力也在增加,当增加到纤维的强度极限时,纤维发生了断裂。在冲击过程中,损伤形成的过程就是能量被吸收的过程。

4 声发射信号特征

声发射检测是一种动态检测方法,即材料内部结构、缺陷或潜在缺陷处于运动变化过程中的检测。由于复合材料组分和结构形式的多样性以及应力状态的不同,其损伤机理和破坏模式也各不相同,对此类材料的损伤描述也多采用不同的AE参数进行多参数综合分析。本工作主要采用声发射技术对三维六向编织复合材料的低速冲击测试过程进行实时检测。通过实验分析不同编织工艺参数试件的各声发射参数历程图,筛选出适合反映材料损伤演化的声发射特征参数,结合多参数历程图分析法,揭示三维六向碳/环氧编织复合材料低速才冲击损伤演化过程。通过对声发射信号的频谱分析,确定损伤的频谱特性。

4.1 声发射信号参数分析

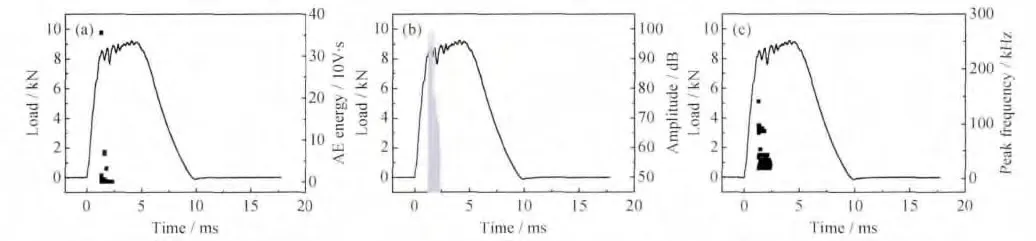

三维六向编织复合材料低速冲击试件的典型时间-位移曲线及相应的AE信号参数变化如图3~5所示。这里分析的声发射信号参数包括能量(信号检波包络线下的面积)、幅度(信号波形的最大振幅值,通常用dB表示)和峰值频率(信号波形经过快速傅里叶变换后频谱曲线的峰值)

分析比较相同工艺参数在不同冲击能量下的声发射信号可知,随着冲击能量的增加,冲头接触试件表面的时间也会相应增加,因此声发射信号相对分布要广一些,在试件表面产生凹陷,释放大量的应变能之后,随着冲击能量的增加,试件本身吸收的能量也随之增加,因此产生的损伤扩展也随之增加,这里主要是沿着纤维束界面的低频基体开裂信号(100Hz)和纤维束之间相互挤压摩擦产生的中低频(200~300Hz)塑性信号(如图4所示);而对于相同冲击能量的不同编织工艺参数试件的声发射信号而言,由于冲击能量相同,冲头接触试件表面的时间基本相同(在2ms左右),但是随着编织角度的增加,纤维间的排列更加紧密,限制了损伤在纤维束间的扩展,损伤主要是沿着纤维束界面的基体开裂,因此中频的塑性信号相对较少(如图5所示)。

图3 L1试件的时间-位移曲线与相应的AE行为分布 (a)AE能量;(b)AE幅度峰值频率;(c)AE峰值频率Fig.3 Time-displacement curve and distribution of AE behavior of L1specimen (a)AE energy;(b)AE amplitude;(c)AE peak frequency

图4 L2试件的时间-位移曲线与相应的AE行为分布 (a)AE能量;(b)AE幅度峰值频率;(c)AE峰值频率Fig.4 Time-displacement curve and distribution of AE behavior of L2specimen (a)AE energy;(b)AE amplitude;(c)AE peak frequency

图5 L3试件的时间-位移曲线与相应的AE行为分布 (a)AE能量;(b)AE幅度峰值频率;(c)AE峰值频率Fig.5 Time-displacement curve and distribution of AE behavior of L3specimen (a)AE energy;(b)AE amplitude;(c)AE peak frequency

总的来说,试件破坏模式可主要分为两类,即低频的脆性信号特征和中低频的塑性信号特征,且在材料的损伤演化过程中,两类信号特征相互掺杂在一起(有的信号还同时具有脆性和塑性的特征),不易区分。

4.2 声发射信号频谱分析

声发射的能量、事件数和幅值与损伤的大小,扩展的快慢有直接的关系,用于表征试件宏观损伤演化十分有用。然而这些信号受到传播衰减和反射波的叠加等影响,很难与损伤的形式建立直接的联系。声发射频率特性是通过对一个声发射波形进行频率分布的分析得到的,即频谱。声发射的频谱特性一般受其他因素的干扰较小,不同细观损伤源所发出声波的能量、事件数、振幅可能相同,但频率一般不同。因此,声发射的频谱特性的分析可能成为判断损伤类型的有效方法[17]。

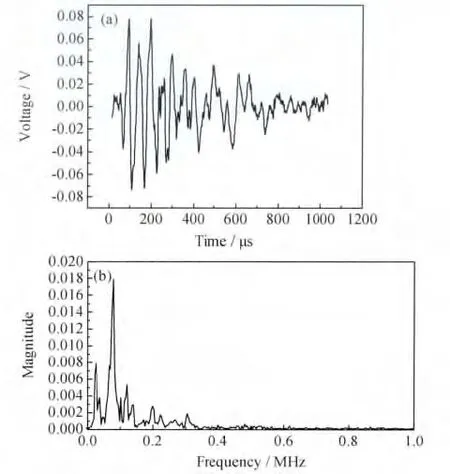

声发射信号的波形几乎无损失地含有声发射源的全部信息,波形信号的分析更适合细观损伤机理的描述。这里采用宽频探头对三维编织试样低速冲击实验进行全程动态监测,获取全部的声发射波形信号,信号经过快速Fourier变换(FFT)处理,提取其实部参数进行分析。测试中试件损伤的典型声发射信号的FFT实部参数波形如图6~8所示。

图6 L1试件的声发射特性 (a)波形图;(b)频谱曲线Fig.6 The character of AE signals for L1specimen(a)waveform;(b)spectrum curve

图7 L2试件的声发射特性 (a)波形图;(b)频谱曲线Fig.7 The character of AE signals for L2specimen(a)waveform;(b)spectrum curve

图6是三种试件冲击损伤时的典型信号,试件破坏时原始波形幅值很大,是大幅值高能量的信号特征,其峰值频率很低,这是材料的脆性断裂特征引起的。冲击能量和编织角度对典型声发射信号影响不大,即不同冲击能量和编织角度试件的低速冲击损伤机理相同,是纤维束和基体瞬间断裂,释放大量的应变能,可以听到材料断裂爆音(高能量低频率信号)。图7中是在编织角度较小的试件(L1和L2试件)中出现的波形信号特征,波形持续时间较短,且幅值不大,但其峰值频率较高(200kHz左右),为塑性信号特征,是由纤维束间相互挤压摩擦产生的。对于编织角度较大的试件(L3试件)这种塑性信号特征不明显,这是因为随着编织角度的增加,纤维间的排列更加紧密,限制了损伤在纤维束间的扩展。图8也是三种试件冲击时出现的信号特征,虽然也有高能量低频率的脆性断裂信号出现,但与图6的信号特征相比,其脆断的特征不明显,主要是由沿纤维束界面的基体裂纹引起的。

图8 L3试件的声发射特性 (a)波形图;(b)频谱曲线Fig.8 The character of AE signals for L3specimen(a)waveform;(b)spectrum curve

5 结论

(1)随初始冲击能量的增大,三维六向编织复合材料板的冲击损伤面积加大,材料的吸收总能量增大,损伤加剧明显。

(2)三维六向编织复合材料板的冲击损伤面积随编织角的增大有减小趋势,材料的吸收总能量减小,损伤明显减弱,说明编织角的增加能有效改善材料在厚度方向的抗冲击性能。

(3)声发射技术对三维编织复合材料损伤表征和安全性、完整性评价非常有效。分析了主要破坏模式相应的AE参数,可用于实验过程中破坏模式的识别及材料损伤演化过程的研究。

[1]吴德隆,沈怀荣.纺织结构复合材料的力学性能[M].长沙:国防科技大学出版社,1998.

[2]MATEMILOLA S A,STRONG W J.Impact micro-damage in rein transfer moulded carbon fiber composites plate[C]//Impact and dynamic fracture of polymers and composites.ESIS 19,London:Mechanical Engineering Publications,1995:371-381.

[3]PORTANOVA M A.Fatigue resistance of unnotched and postimpact 3-D braided composites[R].N 94227433,1994.

[4]BAUCOM J N,ZIKRY M A.Failure modes in 2dand 3dwoven composites[R].Failure initiation and evolution of composite systems.New York:AMD,ASME Press,2001.23-35.

[5]沈怀荣.三维编织复合材料冲击实验与分析[J].装备指挥技术学院学报,2002,13(2):84-87.SHEN Huai-rong.Impact experiment and analysis of three braided composite materials[J].Journal of Institute of Command and Technology of Equipment,2002,13(2):84-87.

[6]刘宁,姚学锋,陈俊达,等.编织复合材料的冲击损伤与断裂行为研究[J].实验力学,2002,17(2):184-190.LIU Ning,YAO Xue-feng,CHEN Jun-da,etal.Research on the impact damage and fracture behaver of braided composites[J].Journal of Experimental Mechanics,2002,17(2):184-190.

[7]顾伯洪,丁辛.三维编织复合材料抗侵彻性能[J].东华大学学报,2003,29(4):1-4.GU Bo-hong,DING Xin.Anti-penetrating property of 3-D fourstep braided composites[J].Journal of Donghua University,2003,29(4):1-4.

[8]郑海燕,刘元镛,郭伟国.编织型复合材料的冲击及冲击后压缩强度的试验研究[J].航空材料学报,2002,22(3):33-37.ZHENG Hai-yan,LIU Yuan-yong,GUO Wei-guo.The experimental research of impact and CAI of woven composite[J].Journal of Aeronautical Materials,2002,22(3):33-37.

[9]杨灵敏,焦亚男,高华斌.三维编织复合材料低速冲击试验与分析[J].纺织学报,2009,30(5):63-67.YANG Ling-min,JIAO Ya-nan,GAO Hua-bin.Low-velocity impact experiment and analysis of 3-D braided composites[J].Journal of Textile Research,2009,30(5):63-67.

[10]李明,周光明,王新峰.2.5D机织复合材料冲击后剩余强度研究[J].材料工程,2009,(增刊2):307-311.LI Ming,ZHOU Guang-ming,WANG Xin-feng.Study on the post-impact strength of 2.5Dwoven composites[J].Journal of Materials Engineering,2009,(Suppl 2):307-311.

[11]皇甫劭炜,童小燕,姚磊江.编织型复合材料低速冲击损伤及剩余压缩强度研究[J].机械设计与制造,2009,(3):120-122.HUANGFU Shao-wei,TONG Xiao-yan,YAO Lei-jiang.Research on low velocity impact damage and residual compressive strength of woven composites[J].Machinery Design & Manufacture,2009,(3):120-122.

[12]王健,金周庚,刘哲军.C/E复合材料声发射信号小波分析及人工神经网络模式识别[J].宇航材料工艺,2001,(1):49-57.WANG Jian,JIN Zhou-geng,LIU Zhe-jun.Wavelet analysis and pattern recognition of acoustic emission signals from C/E composites[J].Aerospace Materials &Technology,2001,(1):49-57.

[13]郭洪宝,王波,矫桂琼,等.2D-C/SiC复合材料开孔试件拉伸特性和失效分析[J].航空材料学报,2012,32(4):80-86.GUO Hong-bao,WANG Bo,JIAO Gui-qiong,etal.Tensile properties and failure analysis of 2D-C/SiC composite laminates with circular holes[J].Journal of Aeronautical Materials,2012,32(4):80-86.

[14]常岩军,矫桂琼,张克实,等.3DC/SiC复合材料拉伸性能的声发射研究[J].复合材料学报,2010,27(6):82-87.CHANG Yan-jun,JIAO Gui-qiong,ZHANG Ke-shi,etal.Investigation on tensile properties for 3DC/SiC composites by acoustic emission[J].Acta Materiae Compositae Sinica,2010,27(6):82-87.

[15]万振凯,李静东.三维编织复合材料压缩损伤声发射特征分析[J].纺织学报,2006,27(2):20-24.WAN Zhen-kai,LI Jing-dong.Feature of acoustic emission and failure analysis for three-dimensional braided composite material under compressive load[J].Journal of Textile Research,2006,27(2):20-24.

[16]任会兰,方敏杰,贺建华.压缩载荷下陶瓷材料声发射特性的实验研究[J].材料工程,2012,(2):30-34.REN Hui-lan,FANG Min-jie,HE Jian-hua.Experimental study of acoustic emission activity of alumina under compression[J].Journal of Materials Engineering,2012,(2):30-34.

[17]LEE M R,LEE J H,KWON Y K.A study of the microscopic deformation behavior of Nb3Sn composite superconducting tape using the acoustic emission technique[J].Composites Science and Technology,2004,64(10):1513-1521.