冷压烧结Fe基金刚石超薄切锯胎体的组织和性能

董洪峰,李文生,路 阳,张 杰

(1.兰州理工大学甘肃省有色金属新材料国家重点实验室,兰州 730050;2.重庆长安汽车股份有限公司,重庆 401120)

金属基金刚石复合材料工磨具具有生产效率高、近净成型、自锐性好等优点,日益成为陶瓷、石材、混凝土等脆硬材料加工业的首选[1].为提高金刚石工磨具性能,许多学者采用Co、WC作为包镶金刚石磨粒的胎体组成材料[2-3].近年来,由于金刚石复合材料制品市场竞争激烈,产品价格下跌,而传统的Co基或WC基金刚石工磨具制品成本高,限制其应用,因此人们热衷于研究低成本工磨具,Fe基金刚石工磨具由于制备成本低廉且性能优良而得到广泛应用[4-5].在金刚石复合材料工磨具技术指标中,除力学性能、切削性能外,工磨具厚度也是非金属脆硬材料特别是精细材料(如单晶硅、铁氧体、半导体等)加工行业所关心的关键指标.工磨具厚度影响加工效率和精度,因此降低其厚度可提高原材料利用率和经济效益.由于金刚石超薄切锯材料生产大多属商业机密[6],所以关于其制备工艺方面的研究鲜有报道.金属基胎体性能决定工磨具使用性能,传统的金刚石工磨具制备方法如热压烧结、热等静压[7]、钎焊[8]等制备的工具多为大高径比,且工具胎体合金化程度较低,制约工具使用范围.

为降低工具厚度和生产成本,并提高工具胎体合金化程度,作者所在课题组[9-10]采用单轴模压+热压烧结法,以无Co及无WC的Fe基单元素混合粉末为原材料,制备Fe基金刚石复合材料超薄切锯胎体.本文研究单轴冷压压力对冷压压坯、烧结胎体的组织和性能影响,探讨不同压力冷压坯的致密化机理以及烧结胎体的拉伸断裂行为.

1 实验

1.1 试样制备

Fe基金刚石超薄切锯复合材料胎体成分如表1所示.Fe、Sn粉为水雾化粉,平均颗粒尺寸分别为53、37 μm,Cu、Ni粉为电解粉,平均颗粒尺寸 48 μm.

表1 Fe基金刚石超薄切锯复合材料胎体成分

按表1成分称取粉末,在三维涡流混料机(TD-2)中混合1 h,将金属混合粉中加入质量分数8.5%的液体成型剂,重新混合0.5 h.混合后装入冷压模具中,将混合粉在压头表面均匀铺展,并在HT-1500KN压样机中单轴冷压成型.冷压坯脱模后在200℃惰性气氛中恒温5 min,以去除残余成型剂.除气后将压坯装入真空热压烧结机(RYJ-2000Z)烧结成型.冷压模具材料是Cr12钢,压头外径尺寸85 mm、内径20 mm,压头表面粗糙度Ra=(0.43±0.02)μm.

冷压加载速率 0.1 mm/min,压制力 149、168、187、205 和224 MPa,保压时间2 min.热压烧结工艺参数为:烧结温度 700℃、烧结压力18 MPa、保温时间6 min.制备的Fe基金刚石复合材料胎体冷压坯平均厚度为0.29 mm,热压烧结胎体平均厚度0.21 mm.冷压模具装配图如图1所示.

图1 冷压模具装配图

1.2 性能及结构分析

用精度0.1 mg的分析天平称量冷压压坯,通过阿基米德原理测量压坯真实密度,采用式(1)计算理论密度[11]:

式中,fi、ρi(i=1~n)分别是各胎体组成元素的质量分数和理论密度.

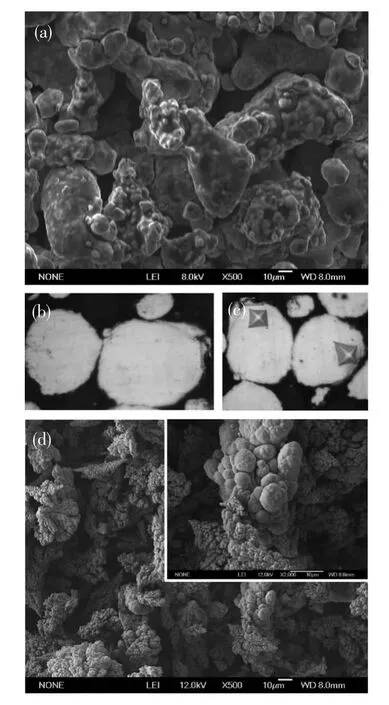

采用AG-10TA万能力学试验机测量烧结Fe基胎体的拉伸强度和弹性极限,加载速度为0.5 mm/min,实验结果取5个试样性能的平均值.采用MEF3A金相显微镜、附带能谱仪(EDX)的JSM-6700F场发射扫描电子显微镜和Rigaku D/Max-2400 X射线衍射仪观察分析冷压坯组织、烧结胎体元素分布、断口形貌及物相.采用HVS-1000数显显微硬度计测量组成胎体的松装单质粉末和冷压坯的显微硬度,压头载荷25 g.图2为Fe、Cu粉末形貌SEM和Fe粉截面及硬度压痕光学照片,可见Fe粉形状不规则,Cu粉是树枝状.

2 结果

2.1 冷压坯密度

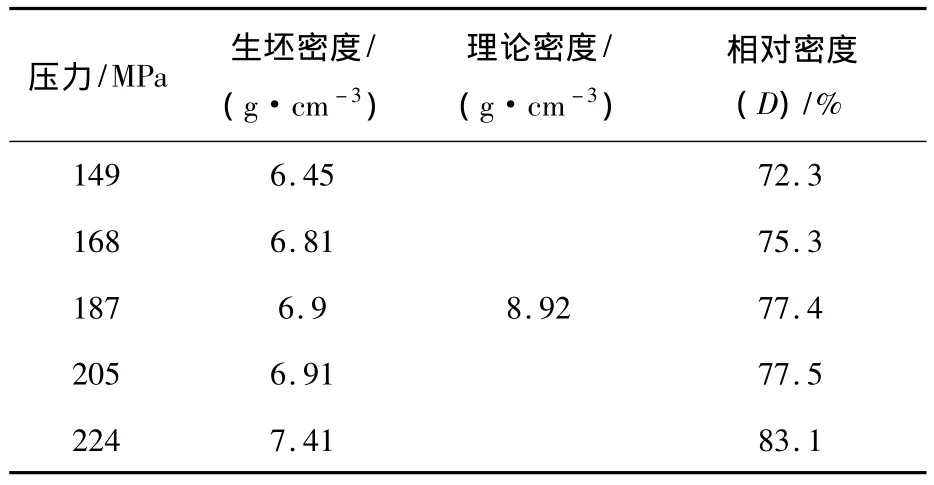

表2是Fe基金刚石超薄切锯复合材料胎体理论密度、不同压力冷压坯测量密度和相对密度.由表2可以看出,在149~187 MPa内胎体压坯相对密度随压力升高而增大,187~205 MPa内相对密度变化很小,205~224 MPa内相对密度增大.

图2 Fe、Cu粉末形貌SEM和Fe粉截面及硬度压痕光学照片

表2 不同冷压压力下Fe基金刚石超薄切锯胎体压坯测量密度和相对密度

2.2 冷压坯组织

图3是不同冷压压力下Fe基金刚石超薄切锯胎体压坯受压面的光学照片.

从图3(a)可以看出:在149 MPa压力下,胎体压坯组织存在大量粉末脱落坑,Ni、Sn粉被Cu粉“包裹”起来,Fe粉分散,如白色虚线所示;与149 MPa相比,168 MPa压力下压坯粉末脱落坑明显减少,Cu粉发生大量变形,Fe粉聚集、冷焊,如图3(b)白色线所示;187 MPa压力下压坯组织粉末脱落坑较168 MPa增加,Fe粉和Cu粉间孔隙尺寸增大,如图3(c)所示;205 MPa压力下压坯组织Fe粉重新分散,Sn粉被Fe粉包围,如图3(d)所示;224 MPa压力下压坯组织致密,更多铁粉发生冷焊现象,如图3(e)所示.

图3 不同冷压压力Fe基金刚石超薄切锯胎体压坯受压面光学照片

2.3 烧结胎体组织结构

图4是不同冷压压力下热压烧结胎体组织的SEM照片.图5是不同冷压压力下Fe基烧结胎体XRD谱图.由能谱分析结果可知,深灰色颗粒为铁相,浅灰色为富铜相,白色是富锡相,黑色为孔隙.图4中,铁相分布方式与图3中Fe粉相似,孔隙主要分布在铁相中,224 MPa胎体孔隙较多,均匀分布于铁相界面.

图4 不同冷压压力Fe基热压烧结胎体组织SEM照片

由图5可知,不同压力烧结胎体组织均以(Fe,Ni)、Fe、Fe1.3Sn、Cu40.5Sn11、Cu81Sn22为主相,主相所在衍射峰强弱顺序为:2θ=42.76°位置,205 MPa>187 MPa>168 MPa>149 MPa>224 MPa;2θ=44.5°位置,224 MPa>168 MPa>205 MPa>149 MPa>187 MPa.(Fe,Ni)和Fe1.3Sn相晶体结构为简单六方,Cu40.5Sn11和Cu81Sn22为面心立方结构,Fe是体心立方.

图5 不同冷压压力Fe基烧结胎体XRD谱图

2.4 烧结胎体力学性能和断口形貌

图6是不同压力Fe基烧结胎体的力学性能.由图6可知:149~168 MPa烧结胎体拉伸强度和弹性极限均升高;168~187 MPa胎体拉伸强度和弹性极限下降;187~205 MPa胎体拉伸强度基本不变,弹性极限下降;205~224 MPa胎体力学性能增强.

图6 不同冷压压力Fe基烧结胎体力学性能

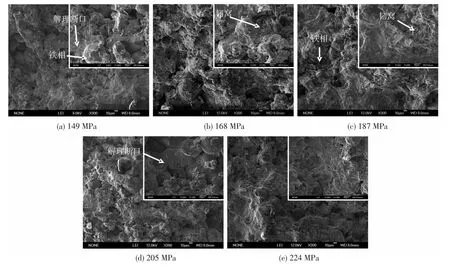

不同压力Fe基烧结胎体拉伸断口形貌SEM照片如图7所示.由图7可知:149 MPa胎体断口主要以沿铁相颗粒脆性断口和富铜、锡相解理断口组成,见图7(a);168 MPa胎体解理断口减少,在富铜、锡相位置出现塑坑型断口,见图7(b);187 MPa胎体存在3种断口:铁相颗粒脆性断口、富铜锡相解理断口和塑坑型断口,见图7(c);205 MPa胎体断口为铁相和富铜锡相断口的混合断口,见图7(d);224 MPa胎体的铁相脆性断口基本消失,主要为富铜锡相解理断口和塑坑断口.

3 分析与讨论

3.1 冷压压力对Fe基胎体冷压坯组织和致密化的影响

由粉末压制理论可知,粉末体的冷压致密化与粉末加工硬化性和尺寸有关[12].为表征冷压Fe基胎体粉末的加工硬化行为,分别测定Cu、Ni、Fe、Sn单质松装粉末及其冷压坯的显微硬度,结果如图8所示.可知组成胎体压坯Fe、Cu粉末显微硬度均大于松装粉末显微硬度,而Ni、Sn显微硬度基本无变化,说明Fe、Cu粉末在冷压条件下大量变形而产生加工硬化,Ni、Sn粉加工硬化不明显,如图3所示.

图7 不同冷压压力Fe基烧结胎体拉伸断口的SEM照片

图8 不同压制力Fe基金刚石超薄切锯胎体压坯的显微硬度

粉末体的冷压致密化主要包括两个阶段,粉末重排和变形,其贯穿冷压的整个过程;而液体成型剂的存在减小了粉壁、粉间摩擦力,促进颗粒重排使其快速进入变形阶段[13].在149 MPa压力下,Cu粉发生大量塑性变形,使其产生加工硬化而增大显微硬度,如图5所示,但Cu、Fe粉未发生粘着(冷焊),见图4(a),使试样在打磨抛光过程中胎体粉末发生大量脱落,如图3(a)所示.当压力增大到168 MPa时,Cu、Fe的粉变形量均增加,使显微硬度增大,促进粉末冷焊,减少脱落坑,如图3(b)所示.由图3(c)、图5可知,与168 MPa相比,187 MPa压坯组织脱落坑增加,Fe粉聚集、显微硬度减小.这主要因为单轴模压实验为连续升压,而粉末塑性变形主要发生在保压阶段,又由于Fe粉变形性较Cu粉差,使得Cu粉快于Fe粉变形,促进了Cu和Fe粉相对运动,使Fe粉聚集、冷焊并且增大粉壁和粉间摩擦力,从而抑制Fe粉变形,导致其显微硬度减小.由图2(d)、图3(d)可知,205 MPa胎体Cu粉较187 MPa变形量增加,显微硬度明显增大,而Fe粉变化较小(图5).这主要归因于:1)高压下的易变形Cu粉发生大量塑性变形使其显微硬度增大;2)Cu粉大量变形加速Fe粉聚集、冷焊,增大粉末尺寸和粉间、粉壁摩擦力且增加粉末进一步加工硬化的阻力,抑制胎体致密化,使密度增大较少(表2).在224 MPa下,大压制力使胎体Cu、Fe粉克服因聚集、冷焊造成的致密化阻力而产生大量塑性变形,促进胎体致密化,组织更加致密,如表2、图3、图4、图5所示.由于Fe、Sn粉具有相似的粉末形貌,使得在重排与变形过程中Sn随Fe粉运动和变形,最终产生较高压力下Fe粉“包裹”Sn粉的压坯组织,如图3(d)、(e)所示.

3.2 冷压坯组织对热压烧结Fe基胎体组织结构影响

在热压烧结条件下,由于低熔点Sn元素存在,使烧结体形成液相烧结模式.相比固相烧结,液相烧结是影响胎体组织和合金化的主导因素,其进程受胎体粉末间毛细管力及粉末排布方式制约[12].不同冷压压力下烧结Fe基胎体能谱分析结果如表3所示(所得结果为3点平均值),可以看出:不同压力烧结胎体 Cu、Ni、Sn元素扩散显著,Fe扩散较少,使得铁相排布方式与冷压坯Fe粉排布相似;与149 MPa胎体相比,168 MPa胎体富铜相Fe元素含量较低、Sn含量增加,富锡相Fe、Ni元素含量增加,这是因为在168 MPa下胎体Fe颗粒聚集,限制Sn金属液流动范围,使其主要存在Fe和Cu之间,并延长金属液与Cu、Fe界面元素扩散时间,促进 Cu、Sn和Fe、Ni合金化(如图5所示,Cu、Sn化合物和(Fe,Ni)相衍射峰增强);当压力增大到187 MPa时,胎体Cu粉变形较大,增大毛细管力,使金属液主要存在Cu粉间隙,促进Cu、Sn元素合金化而抑制Fe、Ni合金化(表3).187~224 MPa压力下胎体Fe粉“包裹”Sn粉,减缓Cu、Sn元素扩散速度并促进Fe、Sn合金化,如图5所示.

表3 不同冷压压力烧结Fe基胎体能谱分析结果(质量分数/%)

3.3 烧结Fe基胎体组织结构对其力学性能和断裂行为的影响

胎体受拉伸载荷时,各相及相界面均承受载荷,因此相组成、相界面结合和孔隙影响胎体力学性能.由图6可知,149~168 MPa压力下胎体的力学性能提高,原因如下:1)胎体形成更多金属化合物和固溶体,增大原子结合力,提高力学性能;2)如3.2小节所述,铁相聚集促进相界面合金化,增强了界面结合,而界面可看作为包围铁相的壳体,富铜锡相为基体.根据核壳增韧机制[15],当胎体受到外部应力时,裂纹经由基体扩展到壳体处使其受到破坏,消耗外部应力的一部分能量,如图9所示.由图9可知,壳体破坏后裂纹扩展到铁相颗粒,应力沿颗粒和壳体间微裂纹继续扩展,使应力分流和偏转.由此可见,强化界面可钝化外部应力,从而强化胎体.

当压力达到187 MPa时,胎体铁相过于聚集,抑制元素扩散,弱化界面结合使其难以发挥增韧作用,降低力学性能.187~205 MPa压力下,胎体Cu、Sn合金化程度下降,减小原子结合力,使力学性能降低.与205 MPa相比,224 MPa压力下胎体相界面的合金化程度增大,使力学性能提高,但由于胎体中含有较多孔隙,导致其性能低于168和187 MPa压力下的胎体.

由断口学原理[14],胎体断裂行为受相界面、孔隙和相晶格类型制约.149 MPa压力下胎体合金化程度较低,使相界面结合差,断口形貌主要是沿铁相脆性断口,见图7(a);168 MPa胎体合金化程度较高,强化相界面、延性相(面心立方的Cu40.5Sn11和Cu81Sn22)增加,断口形貌为塑坑型断口和沿脆性相(简单六方(Fe,Ni)和Fe1.3Sn)形成的解理断口,见图7(b);187 MPa胎体延性相较168 MPa增加,脆性相减少,使塑坑断口面积增加,并且富铁相聚集增大了胎体脆性,形成较多沿铁相脆性断口,见图7(c);205 MPa胎体主要为脆性断口;224 MPa胎体铁相高度聚集,大量孔隙残留铁相中,增大胎体脆性,产生脆性断口,见图7(e).

图9 核壳增韧机制示意图

4 结论

1)149、168 MPa压坯组织Cu粉发生大量变形而Fe粉变形较小,Cu、Fe粉颗粒未发生冷焊;187、205 MPa压坯组织中 Cu、Fe粉聚集、冷焊,使颗粒长大、粉间和粉壁摩擦力增大,阻碍致密化;224 MPa高压力克服了粉间、粉壁摩擦力,促使胎体粉末变形和致密化,胎体组织更致密;

2)烧结 Fe基胎体组织以(Fe,Ni)、Fe1.3Sn、Cu40.5Sn11、Cu81Sn22和Fe为主相,铁相排布与冷压坯Fe粉相似,孔隙分布在铁相中,224 MPa胎体孔隙较多且均匀分布;随着冷压压力增大,烧结胎体的主相含量发生变化;

3)149~168 MPa烧结胎体拉伸强度和弹性极限均升高,168~187 MPa胎体拉伸强度和弹性极限下降,187~205 MPa胎体拉伸强度基本不变,弹性极限下降,205~224 MPa胎体力学性能增强;不同压力胎体拉伸断口形貌主要包括塑坑断口、解理断口和沿铁相颗粒的脆性断口.

[1] 朱永伟.金刚石锯片的组织结构及锯切力学分析[D].长沙:中南大学,2004.

[2] LIAO Y S,LUO S Y.Effects of matrix characteristics on diamond compositions[J].Journal of materials science,1993,28:1245-1251.

[3] 章文姣,杨凯华,段隆臣.WC对金刚石钻头镍基钎料胎体性能的影响[J].粉末冶金材料科学与工程,2011,16(6):881-885.ZHANG Wenjiao,YANG Kaihua,DUAN Longchen.Impact of WC on diamondbit’s matrix performance with nickel-based brazing material[J].Materials science and Technology of Powder Metallurgy,2011,16(6):881-885.

[4] 谭松成,杨洋.热压金刚石钻头铁基胎体机械性能的研究[J].金刚石与磨料磨具工程,2009(2):49-52.TAN Songcheng,YANG Yang.Study of mechanical performance ofiron-based matrix forhot-pressed diamond bit[J].Diamond & Abrasives Engineering,2009(2):49-52.

[5] DAI Q L,LUO X P,XUA X P,et al.Effects of rare earth and sintering temperature on the transverse rupture strength of Fe-based diamond composites[J].Journal of Materials Processing Technology,2002,129:427-430.

[6] 张小军,徐西鹏.新型高强度超薄金刚石锯片:中国,ZL 200720009141.5[P].2008-11-05.

[7] 刘谷成,姜荣超,雷雨.热等静压(HIP)技术在超硬工具制造中的应用[J].金刚石与磨料磨具工程,2007(4):38-40.LIU Gucheng,JIANG Rongchao,LEI Yu.Application of hot isostatic pressing in superhard tools manufacture[J].Diamond & Abrasives Engineering,2007(4):38-40.

[8] 郭晓琴.金刚石磨具钎焊工艺研究[J].金刚石与磨料磨具工程,2007(3):40-42.GUO Xiaoqin.Study on welding technology for diamond tools[J].Diamond & Abrasives Engineering,2007(3):40-42.

[9] 李文生,王智平,路阳,等,铜铁基粉末烧结金刚石复合材料及其制备方法:中国,ZL 200910021464.X[P].2012-02-22.

[10] LU Y,DONG H F,LI W S.Effects of sintering temperature on the properties of Cu-Co-based alloys matrix [J].Advanced Materials Research,2011,201-203:1757-1763.

[11] ZHU Y Z,YIN Z M,XIANG Z D ,et al.Cold densification behavior of multiple alloy powder containing Fe-Cr and Fe-Mo hard particles[J].Powder Metallurgy,2008,51(2):143-149.

[12] 王盘鑫,粉末冶金学[M].北京:冶金工业出版社,1997.

[13] MORENO MF,GONZÀLEZOLIVERCJR.Densification of Al powder and Al-Cu matrix composite(reinforced with 15%Saffli short fibres)during axial cold compaction [J].Powder Technology,2011,206:297-305.

[14] 钟群鹏,赵子华.断口学[M].北京:冶金工业出版社,2006.

[15] WANG Z,LIU J F,DING Y S,et al.Fabrication and Properties of Fe/Al2O3Composites [J]. Chinese journal of materials reseach,2012,26(2):206-210.