高温合金扩压器整体精铸过程的数值模拟及工艺优化

孙长波,尚 伟,周君华,李 波,李宝峰

(中航工业 沈阳黎明航空发动机(集团)有限责任公司,沈阳 110043)

某航空发动机扩压器部件为该机中形状最复杂、铸造难度极高的K4169高温合金铸件.该件最大轮廓尺寸为Φ600 mm,由内环、外环及88个实心薄壁叶片三部分组成,如图1所示.由于该铸件为复杂薄壁结构且叶片与叶片之间的间距小,充型困难,叶片根部及扩压器下端有加强筋部位的补缩十分困难,极易产生疏松.传统工艺是采用锻铸件机加工后组合焊接成整体扩压器,成本高、周期长、重量大、寿命短、可靠性低.用整体精铸件代替组焊件可减轻发动机重量,增加可靠性,延长寿命.为此,迫切需要寻求一条能够有效地缩短研制周期,降低试制成本的途径,以加速发动机的研制生产[1].近年来迅速发展起来的铸造凝固模拟仿真技术使得利用数字化技术改良传统铸造工艺,利用模拟仿真结果优化、指导现场工艺成为可能[2-15].

1 工艺及模拟环境模型

根据实际蜡模组合方案和熔铸工艺,利用UG NX7.5软件的三维建模模块对扩压器铸件及浇冒口系统、砂箱、保温毡、熔铸炉进行三维建模,如图2所示.

图1 扩压器铸件UG模型

图2 扩压器铸件工艺及模拟环境模型

2 模拟过程与结果分析

2.1 前处理

2.1.1 网格剖分

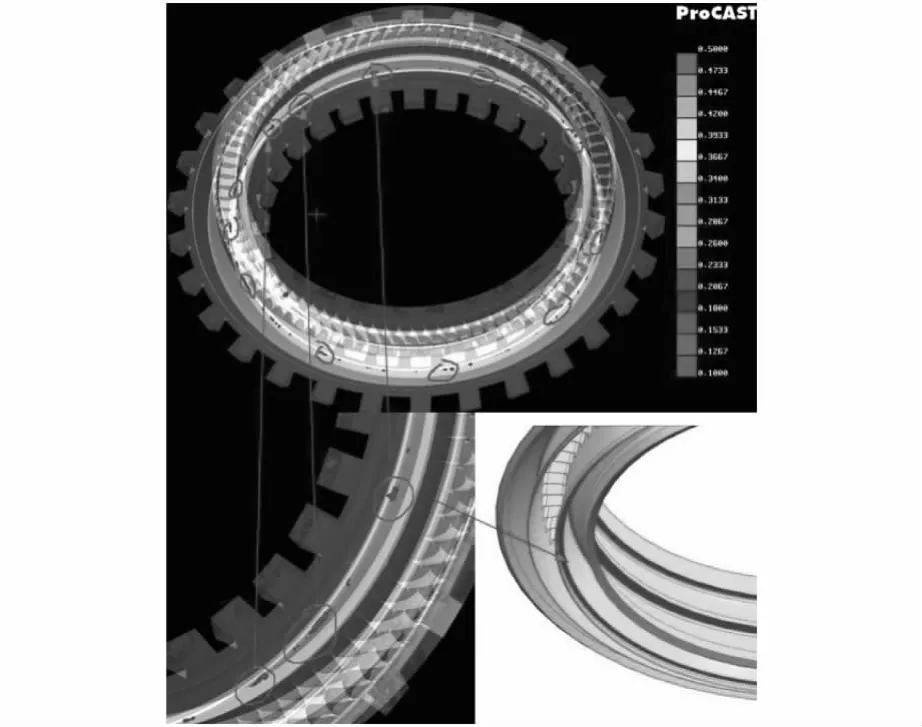

将GeoMESH软件中生成的面网格导入ProCAST软件MeshCAST模块中,设置型壳厚度为12 mm后进行体网格剖分并创建保温毡,所得型壳、保温毡及砂箱的体网格共计281万个四面体有限单元,铸件及型壳的体网格如图3所示.

图3 扩压器铸件及型壳的体网格

2.1.2 材料的热物性参数

铸件材料为K4169合金,利用ProCAST软件自带的热力学数据库BackDiffution模型,通过输入合金主要化学成分,从而计算得到热物性参数,其液相线温度1 359℃,固相线温度1 243℃,密度8 220 kg/m3;模壳为莫莱石陶瓷材料,密度3 150 kg/m3,其热物性参数存在于ProCAST软件的数据库中,可直接调用.

2.1.3 边界条件

实物浇注时型壳装箱方式描述如下:砂箱内表面底部垫两层保温毡后将型壳装入砂箱,在砂箱的内表面四周塞满保温毡,然后在型壳的上部和浇口杯处铺四层保温毡,最后将砂箱连同型壳及保温毡置于直径为1.6 m的真空炉石墨加热器内.此时涉及的传导界面主要有三种,即铸件与型壳之间、型壳与保温毡之间、保温毡与砂箱之间且各个界面的热阻都随温度而改变[2].

因采用真空浇注且型壳预热温度很高(达到1 050℃),必须考虑型壳与铸型室壁的辐射换热[16].此外,保温毡上表面和砂箱外壁都与炉内壁进行灰体辐射换热且保温毡表面的灰度也随温度而改变[2].

在浇口杯的中心设置入流边界条件,此处浇注温度为1 500℃,型壳的预热温度为1 050℃,浇注时间为8 s(可通过浇注时间计算浇注速度),浇注完毕后断电,铸件随炉冷却.

2.1.4 初始条件

初始条件包括合金的浇注温度(设为1 500℃)、型壳的预热温度(设为1 050℃),环境温度(设为24℃)、重力加速度(设为9.8 m/s2)等.

2.2 模拟结果及分析

2.2.1 充型过程的流场及温度场分布

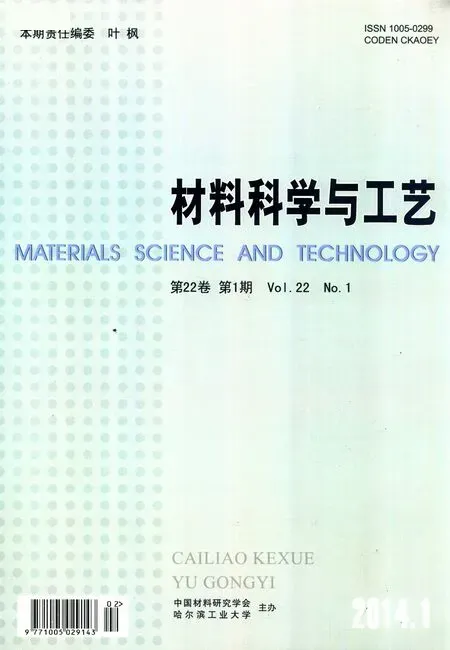

图4是扩压器铸件充型过程中不同时刻的填充顺序及各部位温度分布,其右侧色标表示温度数值的大小.从该图中可以看出:金属液浇注到浇口杯后,液态金属首先充满整个直浇道,然后由铸型的上部四周向型壳底部注入金属液,最后上部横浇道内的合金液与底部外环冒口的合金液在直浇道内汇聚成形,整个充型过程完成约需8 s,充型过程中金属液体的温度变化不大.

图4 扩压器铸件充型顺序及各部位温度分布

2.2.2 凝固过程的温度场分布

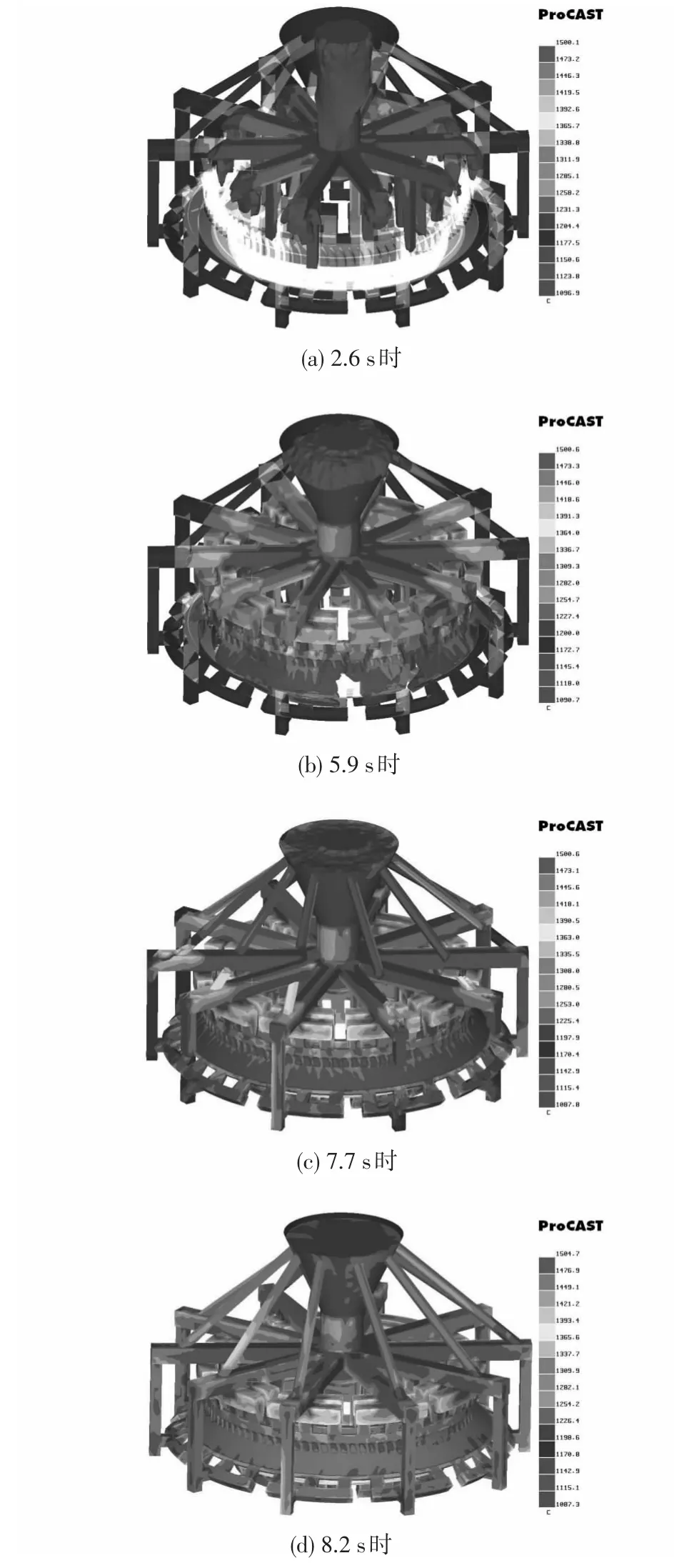

图5是扩压器铸件凝固过程中不同时刻各部位温度分布的模拟结果,其右侧色标表示温度数值的大小.从图中可以看到铸件不同部位在凝固过程中的温度变化规律及热节的形成过程.从73 s的温度场结果中可以看出,在外环薄壁部分,壁的周边出现了一圈降温较快的区域(图6(b)中蓝色部分A处),这可能与筋的蓄热及薄壁与厚大部位邻接处的棱边散热快有关.叶片外环(图6(b)中B处)和外环外立着的直浇道(图6(b)中C处)温降约等速,但铸件整体上呈现出一种顺序凝固状态.

图5 扩压器铸件凝固过程中不同时刻各部位温度分布

图6是其凝固过程中不同时刻固相分数分布情况,其右侧色标表示固相分数数值的大小,其变化规律与温度场显示结果一致,由图6(c)可以看出扩压器下端有加强筋局部部位有孤立“液带”存在.

图6 扩压器铸件凝固过程中不同时刻的固相分数

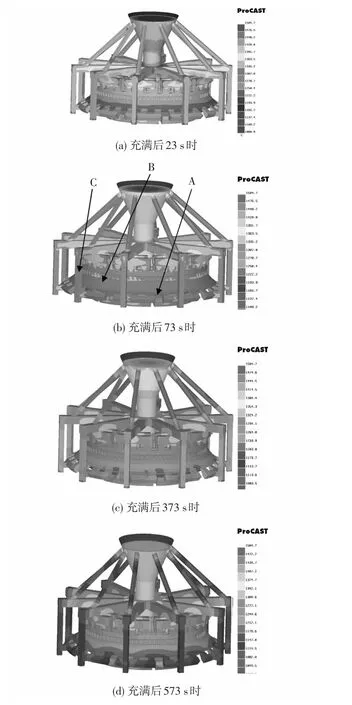

2.2.3 缩孔缩松缺陷预测及结果分析

根据上述对扩压器铸件铸造成形过程温度场及流场的模拟结果,ProCAST软件的VisualCAST模块可以对其各部位的缩松缺陷进行预测[13-14].通过渐进方式来设置Niyama数值的大小,来观察铸件各部位产生缩松缺陷的情况.

经分析得知:图7中绿色区域表示Niyama数值大于产生缩孔缩松的临界值,该部位将不产生缩孔缩松.其他彩色区域,Niyama数值小于产生缩孔缩松的临界值,这些部位将产生缩松的倾向.而这些部位正是扩压器铸件下端有加强筋的部位,因此该部位存在不同程度的分散状的缩松缺陷(如图7涂红部分),实物浇注后的铸件的理化分析结果与模拟结果基本吻合.此外,该部位存在分散状的缩松缺陷在铸件凝固过程中该部位形成孤立液相区的固相分数的分布图中也可以证实这一点(如图8涂红部分).分析表明:产生缩松的原因是由于扩压器铸件下端结构有突起的带有凸台状的加强筋且要求无余量精铸,该部位存在热节且无法安装浇冒口系统,使得在铸造凝固过程中无法进行自我补缩,从而导致该部位出现部不同程度的分散状的缩松.

图7 扩压器铸件缺陷预测结果

图8 扩压器铸件某时刻的固相分数分布及孤立液相区分布

2.3 工艺方案改进及效果

对现场实物浇注工艺方案的模拟结果可以看出,在型壳预热温度为1 050℃、型壳底部和顶部及四周加保温毡的条件下,薄壁部分的一些部位冷却过快,厚大部位冒口对凝固的控制作用不明显,下端带有加强筋的局部没有实现顺序凝固,成为下端缩松缺陷出现的主要原因.此外,对不同冷却速度下的工艺也进行了模拟,研究表明(因版面所限,图片和数据暂不提供)缺陷数量随着冷却速率的降低而减小.为了更好的控制凝固,提出了以下改进方案:在制备型壳时,扩压器下端易出现缩松的部位用铁丸涂料制备型壳,提高热节局部的散热性;将砂箱内底部垫的保温毡改为河砂,使得内支板及外环块下端型壳的下表面正好与河砂接触;中部以上增加保温毡的厚度;预热温度提高到1 100℃,其他条件不变.

改进工艺方案的实物浇注试验证明:扩压器下端有加强筋的部位(此处不宜加浇冒口)的缩松缺陷大大减少,甚至消失,浇注的铸件符合冶金技术标准.

3 结论

1)ProCAST软件对扩压器铸件整体精铸过程的数值模拟结果与实物浇注缺陷吻合且优化了铸件的精铸工艺,提高了该件质量,缩短了研制周期.

2)实物浇注试验表明:将砂箱内底部垫的保温毡改为河砂,扩压器下端有加强筋部位的缩松缺陷可大大减少,甚至消失.

[1] 张国俊,孙志平,邹丽艳.铸造过程数值模拟的应用与展望[J].热加工工艺,2010,39(21):61-64 ZHANG Guojun,SUN Zhiping,ZOU Liyan.Application and prospect of numerical simulation in casting process[J].Hot Working Technology,2010,39(21):61-64.

[2] 刘世忠,李嘉荣,钟振钢.第二代单晶高温合金空心涡轮叶片凝固过程数值模拟研究[J].材料科学与工艺,1999,7(增刊),136 -138.LIU Shizhong,LI Jiarong,ZHONG Zhengang.Numerical simulation of solidification process of hollow turbine blade of the second generation single crystal superalloy[J].Material Science and Technology,1999,7(sup.):136 -138.

[3] 孙长波,唐宁,史凤岭,等.机匣件真空熔模铸造的数值模拟[J].铸造,2010,59(2):169 -173.SUN Changbo,TANG Ning,SHI Fengling,et al.Numerical simulation of vacuum investment casting cartridge receiver[J].Foundry,2010,59(2):169 -173.

[4] 潘冬,许庆彦,柳百成.镍基高温合金熔模铸件凝固过程宏/微观多尺度模拟[J].中国有色金属学报,2010,20(2):329 -338.PAN Dong,XU Qingyan,LIU Baicheng.Multi-scale modeling of solidification process of Ni-based superalloy investment castings[J].The Chinese Journal of Nonferrous Metals,2010,20(2):329 -338.

[5] 唐宁,许庆彦,柳百成.重型燃气轮机叶片熔模铸造过程数值模拟[J].铸造技术,2012,33(5):558-561.TANG Ning,XU Qingyan,LIU Baicheng.Numerical simulation of solidification process of gas turbine blade in investment casting[J].Foundry Technology,2012,33(5):558-561.

[6] 周景永,杨波,孙鹏.铸造模拟软件在医疗用铝合金铸造中的实际应用[J].铸造设备与工艺,2013(2):48-49.ZHOU Jingyong,YANG Bo,SUN Peng.Application of simulation software in medical aluminum alloy casting[J].Foundry Equipment and Technology,2013(2):48 -49.

[7] 陈钊,廖敦明,陈立亮.铸造模拟仿真系统远程辅助分析平台的研究与开发[J].铸造,2011,60(7):656 -660.CHEN Zhao,LIAO Dunming,CHEN Liliang.Research and development of remote aided analysis platform based on casting simulation system [J].Foundry,2011,60(7):656 -660.

[8] 李日,马军贤.如何有效运用铸造数值模拟软件提高铸件质量[J].铸造,2009,58(3):253-255.LI Ri,MA Junxian.How to utilize foundry numerical simulation software to increase casting's quality[J].Foundry,2009,58(3):253 -255.

[9] 于靖,张新平,许庆彦.基于熔模铸造模拟软件的铸钢件工艺优化[J].特种铸造及有色合金,2004(5):36-37.YU Jing,ZHANG Xinping,XU Qingyan.Processing optimization for casting steel based on solidification simulation software in investment casting [J].Special Casting and Nonferrous Alloys,2004(5):36 -37.

[10] 孙长波,周君华,尚伟,等.基于ProCAST的大型复杂空心叶片精铸的数值模拟[J].铸造,2012,61(9):1026-1030.SUN Changbo,ZHOU Junhua,SHANG Wei,et al.Numerical simulation of investment casting of large complicated hollow blade by proCAST[J].Foundry,2012 ,61(9):1026-1030.

[11] WECKMAN D C,NIESSEN P .A numerical simulation of the D.C.continuous casting process including nucleate boiling heat transfer[J].Metallurgical Transactions,1982,13B(12):593-602.

[12] STE'PHANE P,BORDAS James A.CONLEY G.A simulation-based design paradigm forcomplex cast components[J].Engineering with Computers,2007,23:25-37.

[13] CARLSON Kent D ,HARDIN Richard A,SHOUZHU Ou.Development of new feeding-distance rules using casting simulation:Part I. Methodology [J].Metallurgical and Materials Transactions B,2002,33(5):731-740.

[14] SHOUZHU Ou,CARLSON Kent D,HARDIN Richard A.Development of new feeding-distance rules using casting simulation:Part II. The new rules[J].Metallurgical and Materials Transactions B,2002,33(5):741-755.

[15] ZHOU Naijun,ZHOU Shanhong,ZHANG Jiaqi.Numerical simulation of aluminum holding furnace with fluid-solid coupled heat transfer[J].J Cent South Univ Technol,2010,17:1389 -1394.

[16] ROBERT D.PEHLKE.Computer simulation of solidification processes——the evolution of a technology[J].Metallurgical and Materials Transactions,2002,33B:519-541.