2060搅拌摩擦焊对接接头显微组织与析出相分析

杨模聪,孙中刚,马 锐,孟 强,陈 洁

(1.上海飞机制造有限公司,上海 200436;2.中国搅拌摩擦焊中心,北京 100024)

锂是最轻的金属元素,密度为0.534 g/cm3,仅为铝的1/5,研究表明,铝合金中每添加1%的锂(质量分数),合金密度降低3%,弹性模量提高6%,因此,受到了工业界广泛重视.铝锂合金自二十世纪初发明以来,已历经三代.第三代铝锂合金,在解决了第一代生产工艺难度大,韧性差,缺口敏感性高,第二代各项异性严重、塑性韧性较低、热暴露后严重损失韧性、不可焊、铆接缺口效应明显、强度低等这一系列问题后,适当降低了合金中锂元素的含量,使合金在保持各方面性能不降低的同时,各向异性得到了较好解决,特别是Cu/Li比提高以后,材料的焊接性能得到极大改善.铝锂合金代替传统的铝合金,能够使结构减重10% ~15%,刚度提高15% ~20%,因此,在航空、航天领域得到了广泛应用[1-5].

搅拌摩擦焊接技术(Friction Stir Welding,简称FSW)是英国焊接技术研究所(The Welding Institute,简称TWI)于1991年发明的一种固相连接技术.与传统熔化焊接技术相比,搅拌摩擦焊工艺具有焊接变形小、焊接质量高、无污染等诸多优点,是一种高效、清洁的固相连接方式.因此,该技术被誉为二十一世纪最具前景的焊接方法之一.迄今为止,搅拌摩擦焊已被证明可以实现所有牌号铝合金以及不同状态铝合金之间的焊接.对于铝锂合金,采用传统熔化焊接的方法,容易出现气孔、裂纹等焊接缺陷,同时材料中锂元素的烧损,导致接头强度远低于母材,但采用搅拌摩擦焊接方法,焊接第三代铝锂合金(2199、2195、2198、2A97等),均获得了高质量的焊接接头[6-11].

已有的研究工作,多集中在传统铝锂合金的接头性能方面,未对形成这些性能的根本原因——接头显微组织分布,进行深入研究.本文选用在我国研制的大型客机中有广泛应用前景的第三代铝锂合金2060,开展搅拌摩擦焊接对接技术研究,深入探讨搅拌摩擦焊接头各区显微组织与析出相演变规律,为铝锂合金搅拌摩擦焊接工艺参数的选择提供参考.

1 实验

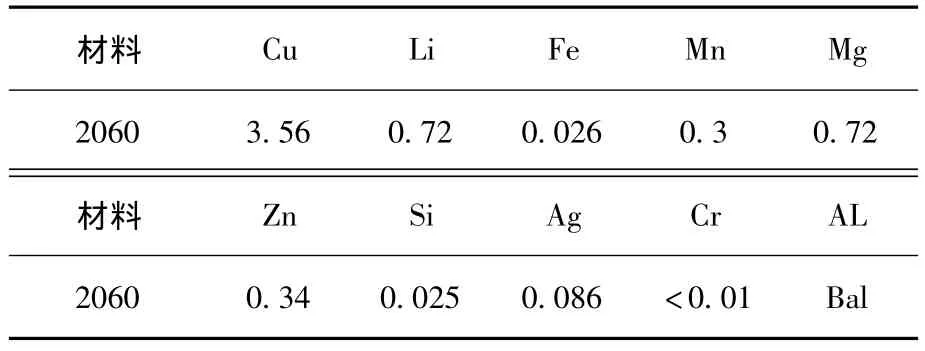

试验用2060铝锂合金的主要化学成分如表1所示.将2060板材切割为200 mm×400 mm×2 mm待焊试片,焊前将试板接触搅拌头轴肩一侧进行机械打磨,以去除表面氧化层,再用丙酮擦拭干净备焊.试验选用双圆环锥形无螺纹搅拌头进行焊接,搅拌针长度为1.86 mm,选用的焊接工艺参数为,主轴旋转速度600 rpm,焊接速度400 mm/min,下压量控制在0.1 mm内.焊后对焊缝进行X射线检测,对检测无缺陷的试板,用于组织与析出相分析.垂直焊接方向线切割得到包括母材、热影响区、热机影响区和焊缝区的30 mm×6 mm×2 mm试样,用酚醛模塑料进行镶样,1~6#金相砂纸磨平后抛光,用1%HF+1.5%HCL+2.5%HNO3+95%H2O腐蚀剂腐蚀,腐蚀时间为25 S.在NIKON EPIPHOT-300型光学显微镜和FEI SIRION200型电子显微镜下进行显微组织分析,利用CX200透射电镜观察合金析出相.透射试样的制作如下:焊缝试片线切割为0.5 mm薄片,机械打磨至50 μm,最后双喷减薄,双喷液为5%HF+95%酒精溶液,温度为-20℃.

表1 2060主要化学成分(质量分数/%)

2 结果及分析

2.1 接头微观形貌

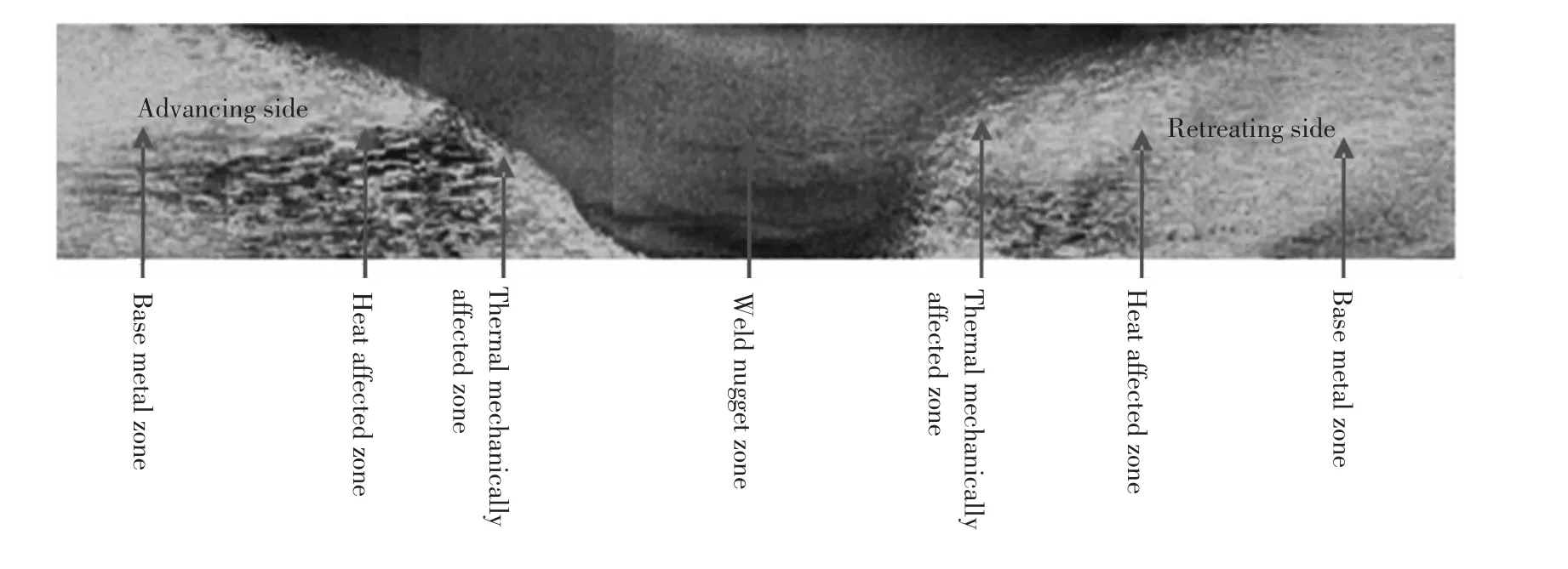

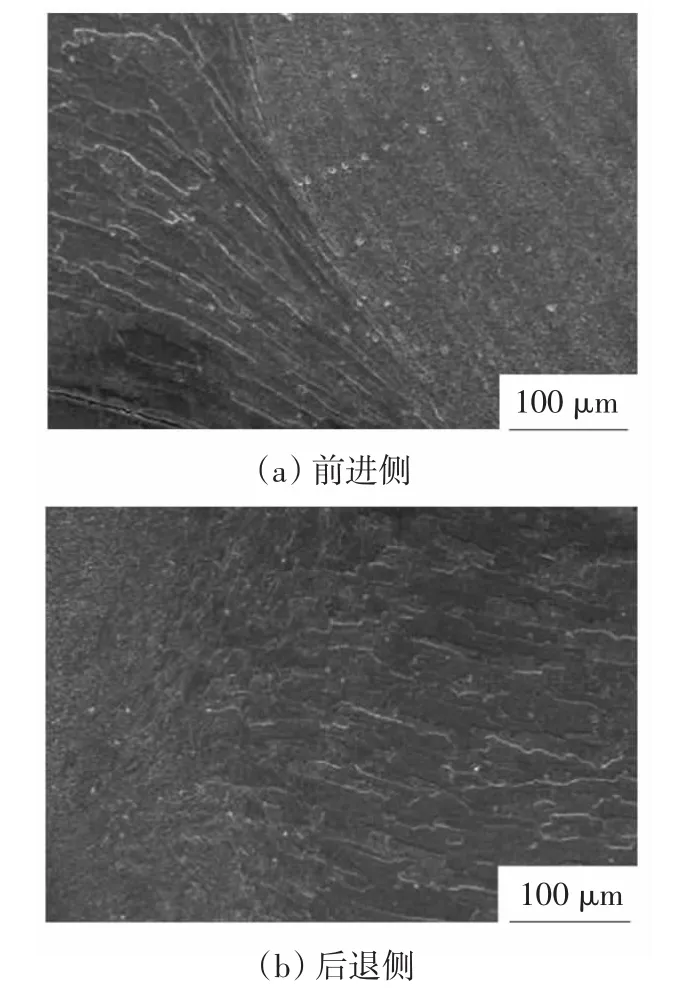

对接接头微观形貌如图1所示,端面为倒锥形.焊缝端面各区微观形貌分布明显,从左至右分别为:母材—热影响区—热机影响区—焊缝—热机影响区—热影响区—母材,焊核左方为前进侧,右方为后退侧,两侧微观界面呈现显著差异.在前进侧,由于搅拌针表面螺纹的存在[12],材料受到搅拌针强烈的剪切作用,摩擦剪切力将轧制态α板条显著拉长,板条变窄,板条呈现出明显的方向性,焊核区和母材界面非常清晰,如图2(a)所示;同时还应注意,在前进侧靠近轴肩的上部,因受到轴肩运动的影响[13-14],热输入大,界面也变得模糊起来.后退侧,软化层受到搅拌针的带动作用,由前向后流动,对后退侧材料起到较好的润滑作用,大大降低搅拌针与后退侧材料的摩擦剪切力,因此,后退侧组织受到的剪切力小,组织变形也小,如图2(b)所示.

图1 焊接接头微观形貌

图2 两侧界面形貌

2.2 接头各区显微组织与析出相分析

2.2.1 2060母材区

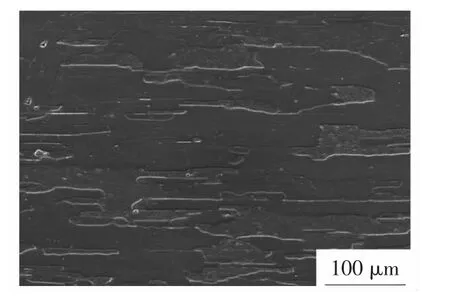

2060母材显微组织如图3所示,经双向轧制后的2060为长板条α相组成的片层结构,α板条交错分布.

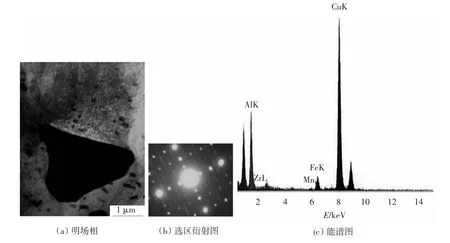

本文使用的2060,拥有较高的Cu/Li比,已有研究表明,铝锂合金在高的Cu/Li比时,主要析出强化相是T1(Al2CuLi)和少量 δ'(Al3Li)[15-16],图中针片状 T1和球形 δ'弥散分布于α基体上.此外,在部分取向的α板条组织中,一种三角形相大量析出,清晰可见.考虑到该合金采用的是双向扎制法,两向α板条受热和受力情况均等,所以,两个方向的板条组织中均应有三角相析出,将2060中紧邻的三个板条相放大至10 000倍,证实了以上想法.如图4中的板条2,三角相析出明显,而板条1和板条3中,析出相存在却不易观测.这种析出相观测的难易,应该源于α板条与观测方向夹角的差异,当板条截面平行于观测面时易于观测,而垂直时,则不易观测.同时,该三角相还呈现出沿一个方向析出的典型特点,如图4中板条2所示,这可能和母材的轧制方向相关.本文对该三角相进行了初步研究,对应的TEM明场相及选区衍射图谱见图5(a)和5(b).衍射图谱表明,这些三角析出相为立方结构,通过能谱分析(见图5(c)),Cu和Al原子比接近2∶1,而Fe和Zr元素应该是测试时引入的,因此,基本可以判定,该三角相应为立方AlCu2Mn.

图3 2060显微组织

图4 AlCu2Mn相在板条中全面析出

图5 立方AlCu2Mn相(a)明场相;(b)选区衍射图;(c)能谱图

2.2.2 热影响区和热机影响区

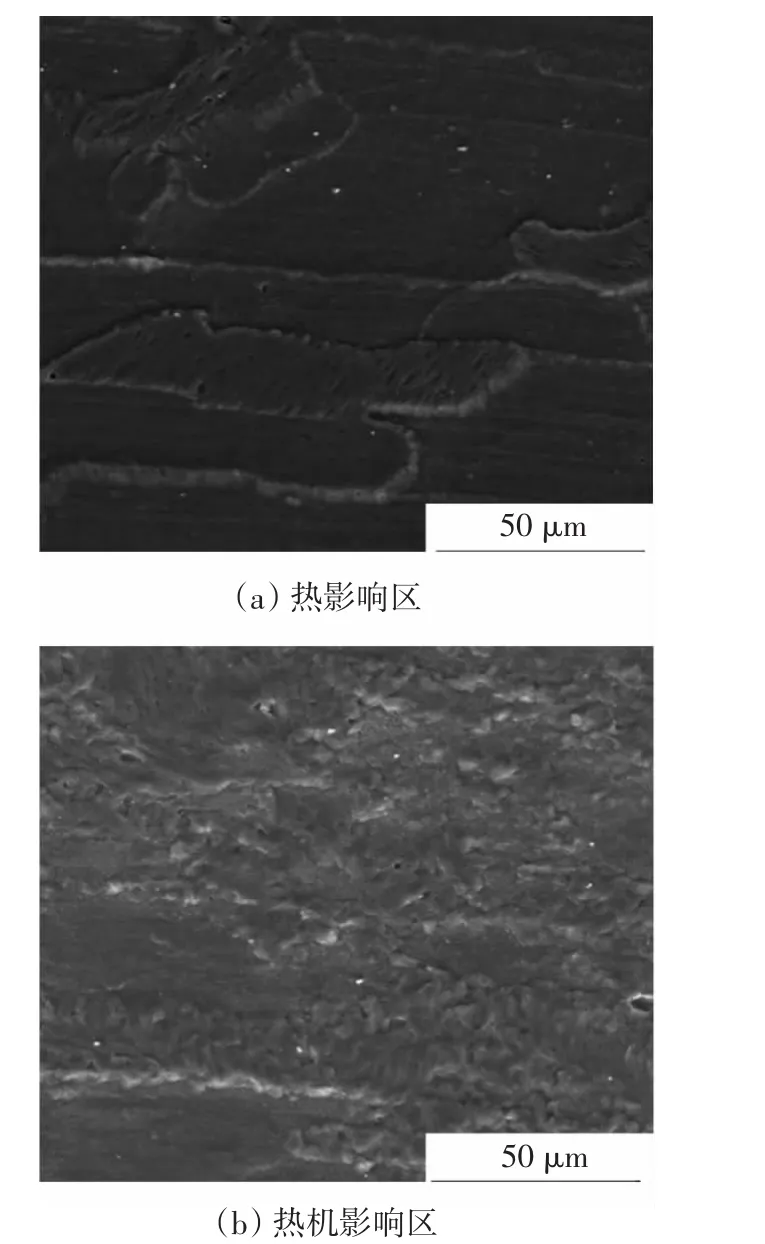

热影响区由于受摩擦热作用,原始板条组织有明显粗大现象,如图6(a)所示,在板条组织内,针片状T1相析出更加全面.

图6 热影响区和热机影响区组织

在热机影响区,无论前进侧还是后退侧,由于受到摩擦热和机械搅拌的双重作用,受热后的粗大组织被搅拌针带动而破碎,显微组织较热影响区有所细化,图6(b)所示.在前进侧,由于受到搅拌针的剪切作用更强,部分未破碎的α板条被拉长,发生了较大的扭曲变形,图2(a)所示.

受到热作用的影响,以上两区域的典型特点是T1相析出比例增加,而三角的AlCu2Mn相析出极不明显,或消失,这说明该相极易受到热影响,是一种热熔化相.

2.2.3 焊核区

图7所示焊核区微观组织,焊核区金属得到充分搅拌,α板条被完全打碎,晶粒重新形核,但因焊核所在的高温区存在时间较短,形核后,晶粒不能充分生长,而成为细小的等轴晶组织.经历短暂高温后,AlCu2Mn相在焊核区不复存在.在10 000倍的显微组织照片中,还可以发现,等轴晶组织之间弥散分布有一定数量的白点,对该区域进行透射电镜和能谱测试,如图8所示,结合铝锂合金中相的析出规律,以及该相的外观形貌,认为,该相是在高温状态下从基体中析出的AlxCuxMn相.

图7 焊核区显微组织照片

图8 焊核区明场相及能谱图

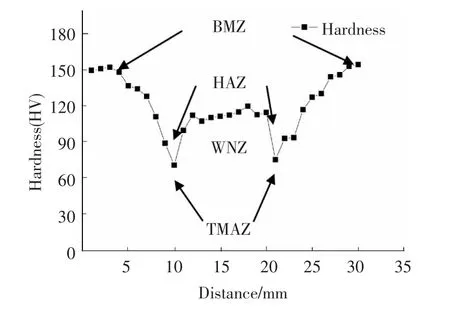

2.3 显微硬度分布

以母材区为起点,沿接头横截面每隔1 mm测试显微硬度值,结果如图9所示.母材区由于存在较多析出相T1、δ'和AlCu2Mn,显微硬度较高,约150 HV左右;进入热影响区后,接头组织不断粗大,析出相的减少,显微硬度开始降低,直到出现最低值71.4 HV;在10 mm位置以后,显微硬度出现一个快速增加区,该区应为热机影响区,源于组织存在一定的细化和变形;进入焊核区以后,由于等轴晶组织和高温相AlxCuxMn的出现,显微硬度显著提高,且在整个焊核区,因组织均匀一致,材料显微硬度也稳定在115 HV左右.在前进侧和后退侧,由于显微组织分布类似,显微硬度的演变趋势也基本一致.

图9 接头显微硬度分布

3 结论

1)2060搅拌摩擦焊接接头的母材为双向板条组织,热影响区组织受热粗大,热机影响区组织因机械搅拌作用有所细化,而焊核区为典型的等轴晶组织.

2)2060搅拌摩擦焊接接头显微组织中,相演变规律从母材至焊缝依次为:α+T1+δ'+AlCu2Mn→α +T1→α +AlxCuxMn,2060母材 α 板条中析出有三角析出相AlCu2Mn,受热后消失,焊核中存在AlxCuxMn高温析出相.

3)接头显微硬度的分布随显微组织的演变而变化,母材因析出相多,显微硬度显著大于其他三区,为150 HV;热影响区和热机影响区因组织粗大以及析出相的减少,显微硬度值最低;焊核区的细小等轴晶和析出相的出现,显微硬度显著增加,并稳定于115 HV左右.

[1] 陈建.铝锂合金的性能特点及其在飞机中的应用研究[J].民用飞机设计与研究,2010,(1):39-42.

[2] 王永,胡捷,胡国平,等.可焊铝锂合金焊接研究现状[J].有色金属,2002,54(1):16-19.

[3] 束彪.2195铝锂合金焊接工艺及其接头组织性能研究[D].沈阳:沈阳航空工业大学,2010.

[4] 黎俊初,周德生,刘大海,等.2A12铝合金筋板件T型搅拌摩擦焊工艺及焊后热处理[J].材料科学与工艺,2011,19(2):80-86.LI Junchu,ZHOU Desheng,LIU Dahai,et al.Friction stir welding and successive heat treatment of T-shaped rib-web parts of 2A12 aluminim alloy[J].Materials Science and Technology,2011,19(2):80 -86.

[5] MURPHY A,PRICE M,WANG P.The Integration of Strength and Process Modeling of Friction-Stir-Welded Fuselage Panels[C]//46thAIAA/ASME/ASCE/AHS/ASCStructuresStructuralDynamics& Materials Conference.Texas:Austin,2005:18 -21.

[6] 栾国红.飞机制造中的搅拌摩擦焊接技术及其发展[J].航空制造技术,2009,(20):26-31.

[7] 王大勇,冯吉才,王攀峰.铝锂合金搅拌摩擦焊研究[J].材料科学与工程学报,2005,23(3):369-372.

[8] 狄欧.高强铝锂合金的搅拌摩擦焊工艺研究[J].热加工工艺,2004,(10):26-28.

[9] 张颖云,李正.先进焊接技术在飞机制造中的应用[J].西安航空技术高等专科学校学报,2008,26(1):8-11.

[10] 徐效东,杨新岐,周光,等.铝合金2024-T4搅拌摩擦焊搭接接头组织与性能分析[J].航空材料学报,2012,32(3):51-56.

[11] 蔡彪,郑子樵,孙景峰,等.2A97铝锂合金搅拌摩擦焊焊缝的微观组织特性[J].粉末冶金材料科学与工程,2012,17(2):147-152.

[12] 柯黎明,潘际銮,邢丽,等.搅拌摩擦焊焊缝金属塑性流动的抽吸—挤压理论[J].机械工程学报,2009,45(4):89-94.

[13] 张昭,刘亚丽,陈金涛,等.搅拌摩擦焊接过程中材料流动形式[J].焊接学报,2007,28(11):17-22.

[14] 张昭,张洪武.率相关材料在搅拌摩擦焊接过程中的行为分析[J].材料科学与工艺,2008,16(5):696-701.ZHANG Zhao,ZHANG Hongwu.Analysis of rate dependent material behaviors in friction stir welding process[J].Materials Science and Technology,2008,16(5):696-701.

[15] 尹登峰.添加Ce、Zn、Sc对2195铝锂合金显微组织和力学性能的影响[D].长沙:中南大学,2002.

[16] 郑子樵,李劲风,陈志国,等.铝锂合金的合金化与微观组织演化[J].中国有色金属学报,2011,21(10):2337-2351.