两种冷压方式对串珠冷压坯重量的影响

莫 睿,余晓明

(桂林特邦新材料有限公司,广西 桂林 541004)

1 简介

金刚石串珠绳锯是一种典型的柔性金刚石切割工具,在石材加工行业中得到广泛应用,因其同时具备金刚石超强的刚性和绳索的柔韧特性,非常适合于矿山石材开采、异形石板加工等,随着社会进步与人民生活水平提高,金刚石绳锯应用范围与使用量也在不断扩大与增长[1][2]。

在金刚石串珠绳锯生产中,串珠冷压工序是非常重要的环节,在此环节中的生产过程对串珠的重量和金刚石分布有比较大影响。其中串珠压坯的重量稳定性是金刚石串珠最终质量稳定的基础,串珠中金刚石分布的均匀性也决定着最终产品的切割质量[3]。

金刚石串珠结构复杂,尤其是在串珠中需要串珠基体做支撑,使得串珠冷压工序的自动化生产一直难以实现。国内的串珠冷压工艺,尤其在装料环节,基本还是以人工装料为主,辅以机械的半自动压制。德国飞羽公司推出的KV218型全自动冷压机,可以实现自动压制串珠压坯,其串珠压坯具有外观完整,重量偏差小的优点,但其所采用的胎体结合剂必须进行造粒,冷压时仅能压制出胎体压坯,串珠烧结前还需进行组装基体工序,这就延长了生产时间,提高了生产成本[4][5]。

近期开发的全自动冷压机采用主动送料方式,可以使用不造粒的粉料进行金刚石串珠冷压,并且在冷压过程中完成了基体组装工序,极大地节约了串珠生产成本并简化了生产工序。

本次实验通过研究主动式全自动冷压机与常规人工称量装料半自动压制串珠的重量稳定性与金刚石表面分布情况,进一步探索了全自动冷压串珠的可行性。

2 实验

2.1 实验原料

采用未经造粒的WF金刚石串珠结合剂配方粉料,添加剂0.3%,采用三维混料机混大料4小时,混金刚石50分钟。

2.2 串珠规格

实验选定串珠冷压坯规格为:外径Φ11.4mm,目标冷压坯粉料总重3.21g,压制胎高9.5mm,选取外径为Φ8mm、内径Φ5mm、长度11mm、重量2.30g的串珠基体。

2.3 实验方式

第一种冷压方式:采用全自动冷压设备,全自动喂料,自动放置基体后,粉料与基体同时冷压(简称全自动冷压)。

第二种冷压方式:采用传统方式人工称量粉料,人工投料,并人工投放基体,采用半自动冷压设备进行冷压(简称半自动冷压)。

采用两种冷压方式,分别连续压制2000粒串珠。按时间次序与固定排列次序称量其带基体的串珠冷压坯重量,减去基体重量得到串珠实际粉料的重量。通过连续记录的串珠冷压坯重量数据,分析比较两种冷压方式连续压制时的重量波动、重量整体分布等特性。

将两种方式冷压后的串珠压坯进行烧结,然后分别随机采样50粒串珠,开刃后对比观察两种冷压方式表面金刚石的分布情况。

将采样串珠用液压机沿径向方向压裂,观察串珠断面的金刚石,并在显微镜下对断面金刚石出露颗粒数进行统计。对比两种冷压方式下金刚石在胎体内部的分布情况。

3 结果与讨论

3.1 串珠重量波动:

测试在连续压制时,全自动冷压与半自动冷压串珠压坯的重量波动特性,分别连续记录2000次,结果见图1和图2。

图1和图2对比可以看出,全自动冷压压制过程中的重量波动振幅比半自动冷压小。

3.2 重量分布区间统计

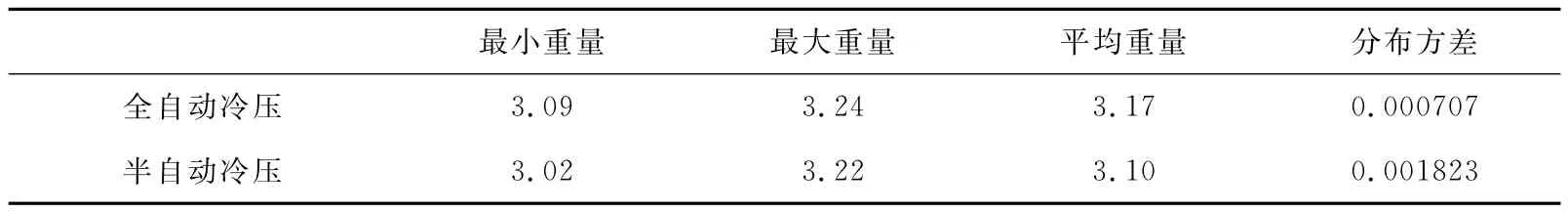

统计全自动冷压与半自动冷压的胎体重量分布特性,结果见图3和表1。

图1 全自动冷压连续压制压坯重量波动曲线Fig.1 The Weight Fluctuating Curve of Beads Compressed Continuously on the Full Automatic Cold Pressing Line

图3 两种冷压方式胎体重量区间分布比较Fig.3 Comparison of Weight Distribution Interval of Beads with Two Cold-pressing Methods

表1 两种冷压方式胎体重量区间数量分布数据Table 1 The Quantitative Distribution Data of Weight Interval of Beads with Two Cold-pressing Methods

表2 两种冷压方式胎体重量对比数据Table 2 The Weight Contrast Data of Beads with Two Cold-pressing Methods

通过图3和表1,比较两种冷压方式胎体重量区间分布,全自动冷压方式压制的串珠胎体重量分布比半自动冷压方式集中,而通过图3和表2可以看出,全自动冷压串珠重量与目标重量偏差小,半自动冷压串珠重量则严重偏离目标重量。两者数值上均偏小,则说明偏差大的在生产过程中产生的损耗较大。

3.3 烧结后串珠金刚石分布对比

图4 全自动冷压串珠横截面Fig.4 The Cross Section of Beads with Full Automatic Cold Pressing

图5 半自动冷压串珠横截面Fig.5 The Cross Section of Beads with Semi-Automatic Cold Pressing

图6 串珠烧结后开刃外观对比Fig.6 The Appearance Contrast of Beads after Sintering and Edging

3.4 断面金刚石数对比

表中显示,全自动冷压方式断面金刚石平均颗粒数与半自动冷压方式相同,分布方差略小,颗粒数分布区间较小,分布方差小,证明全自动冷压方式生产的串珠比半自动冷压的金刚石分布均匀。

表3 两种冷压方式断面金刚石颗粒数对比Table 3 The Comparison of Diamond granule numbers on the Section of Beads with Two Cold-pressing Methods

4 结论

(1)全自动冷压方式压制的串珠冷压坯比半自动冷压生产的串珠冷压坯重量稳定,整体波动范围小,可以降低出现不合格产品的几率,提高产品质量的稳定性。

(2)全自动冷压方式压制的串珠,串珠重量分布明显优于传统人工称料装料模式,并且冷压出的压坯重量与目标重量偏差小,可以减少串珠生产过程中的损耗,降低生产成本。

(3)全自动冷压方式相比半自动冷压方式压制的串珠,其表面金刚石分布状态以及在胎体中的分布情况均匀,生产出的串珠金刚石分布均匀,为最终产品的质量和性能稳定奠定了良好的基础。

5 展望

在串珠冷压生产中,人工称料、装料过程使得串珠重量受人为因素影响较大,操作人员的熟练程度对产品重量影响很大,而且产品重量分布范围广,出现不合格品的几率大,金刚石分布偏差大,影响串珠成品质量,使得最终产品合格率降低,进而使金刚石绳锯的工作寿命、效率和稳定性得不到保障,在一定程度上影响了金刚石绳锯的推广应用。

全自动冷压工艺生产的串珠具有重量稳定、分布范围窄、合格率高、金刚石分布均匀的特点,并且采用自动化控制后,串珠冷压质量控制可以很大程度上摆脱人为因素影响,降低人员管理、培训的难度和成本。而且产品质量稳定、可控性强,对金刚石串珠绳锯工作性能稳定性提高具有积极意义。

近年来随着制造业互联网+的程度不断提高,自动化、智能化生产是大势所趋,在这个大环境下全自动冷压成为今后金刚石串珠产品生产的趋势,将会有越来越多的串珠生产采用全自动冷压方式,具有广阔的发展空间和应用前景。

当前串珠全自动冷压方式作为一种新的生产方式,尚处于探索阶段,存在一些不足,如需要针对不同的粉料特性摸索不同的工艺参数,需要针对不同规格的串珠产品设计不同的模具结构,在产品的生产过程中需要人工微调参数保证产品稳定性,这个过程如何进一步自动化以提高生产效率等问题,都是今后全自动冷压金刚石串珠工艺中值得研究的课题。

参考文献:

[1] 张延军,谢志刚,王智慧,等.金刚石绳锯的最新进展[J].超硬材料工程,2009,21(2):56-58..

[2] 卢安军,秦海青,林峰,等.自由烧结金刚石串珠冷压工艺研究[J].超硬材料工程,2016,28(1):1-4.

[3] 姜荣超,陶洪亮,尹育航.进一步提高我国金刚石工具质量的有效途径[J].金刚石与磨料磨具工程,2001(4).

[4] 王琴,王孝琪.飞羽公司推出新型高性能冷压机[J].金刚石与磨料磨具工程,2004(2).

[5] 黄漫,罗锡裕.造粒粉末在金刚石工具中的应用[J].金刚石与磨料磨具工程,2002(3).