感应等离子法制备纳米硅粉工艺初探

王立惠,张振军,刘文平,秦海青,雷晓旭,林 峰

(1.中国有色桂林矿产地质研究院有限公司,广西 桂林 541004;2.国家特种矿物材料工程技术研究中心,广西 桂林 541004;3.广西超硬材料重点实验室,广西 桂林 541004)

硅作为重要的半导体材料,在超硬材料、信息材料等领域中扮演着极其重要的角色。一般而言,纳米粉体是指粒径主要分布在1到100nm之间,且具备体积效应或表面效应的颗粒集群。当硅材料向纳米尺度转变时,已被赋予了新的特性。纳米硅粉作为一种新兴材料在锂电负极材料、光伏材料、陶瓷材料、复合材料、催化材料、超硬材料等领域中都具备巨大的潜在市场和应用前景[1]。

目前制备纳米硅粉的主要方法有以下三种[2-4]:(1)机械球磨法。该方法是利用球磨过程中产生的机械碾压力和剪切力将粒径较大的原料硅粉直接研磨成纳米尺寸的硅粉。球磨法制备的纳米硅粉成本较为低廉,但是杂质含量较高且颗粒的形貌和粒度范围难以把控。(2)化学气相沉积法。将硅烷在高氢稀释的气氛下加热至分解,然后在气相环境中快速冷凝,从而制得纳米硅粉。由于硅烷属有毒、易爆气体,该方法存在不小的安全隐患。(3)等离子蒸发冷凝法。利用高温等离子体作为热源将原料硅粉瞬时气化,然后将硅蒸汽快速冷却,从而获得纳米硅粉。根据热源的不同又可以细分为直流电弧等离子法和感应等离子法。后者较前者又具有等离子体炬大、无电极污染等优点。本文采用感应等离子法制备了一系列纳米硅粉,并对制备工艺和粉末的性状进行了初步的探讨。

1 实验

1.1 感应等离子法制备纳米硅粉实验装置及原理

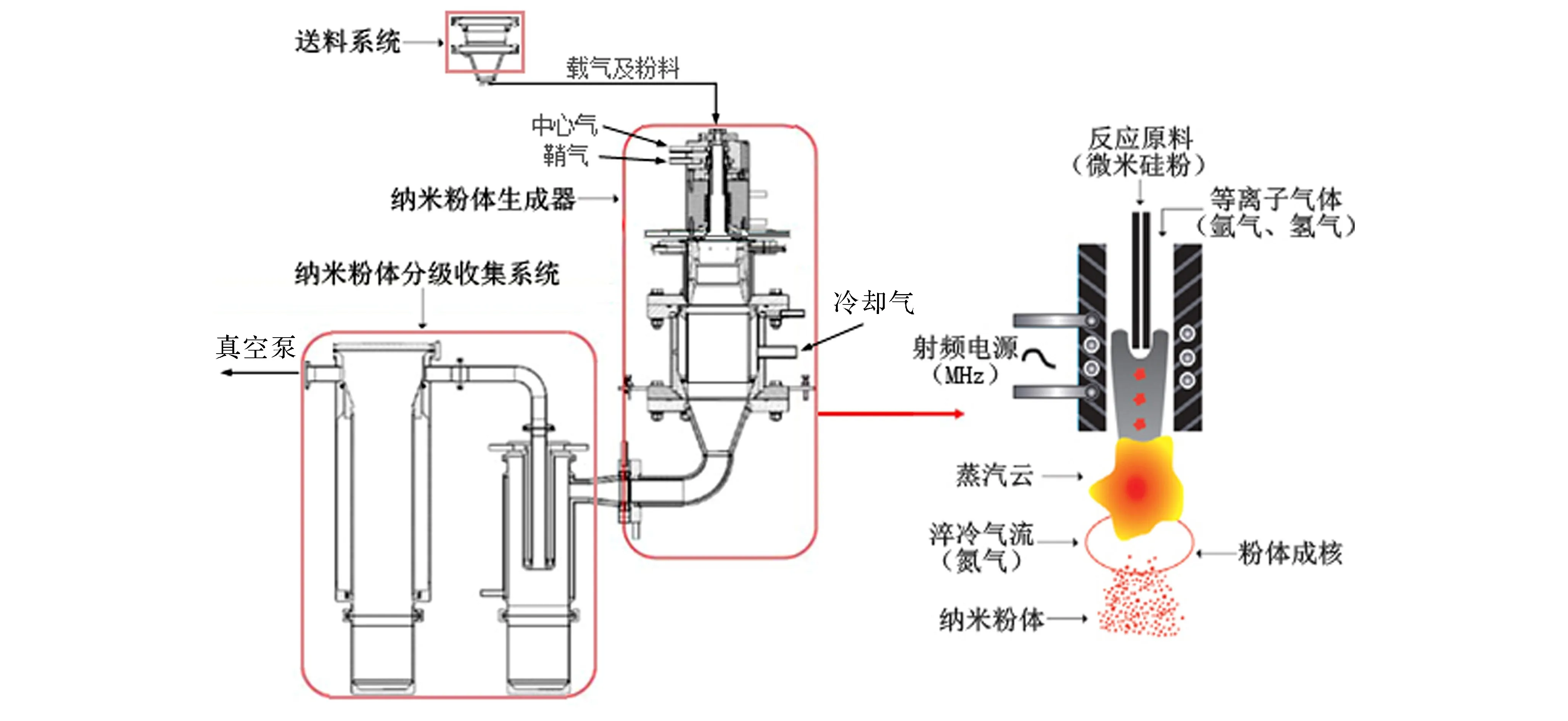

纳米硅粉的制备实验在加拿大泰克纳等离子系统公司的15kW粉体合成系统上进行,设备的基本构造和原理如图1所示。设备主要由送料系统、纳米粉生成器和纳米粉体分级收集系统三个结构单元组成。从反应器顶部通入中心气和鞘气,在射频电场的作用下电离生成高温等离子焰炬。原料硅粉经由送料系统被载气携带至焰炬区域并在高温环境下迅速气化。生成的硅原子(或硅离子)蒸汽云随着气流进入冷却区域,在冷却气体的作用下凝结成核,生成微小的硅颗粒,经过旋风分级,在过滤器处收得纳米硅粉。

图1 设备基本构造和制备原理Fig.1 Basic structure of the equipment and principle of powder preparation

1.2 工艺方案

影响纳米硅粉制备过程的主要因素有系统压力、功率、中心气、鞘气、载气、冷却气、送料速率等,本文主要研究了冷却气气流大小与送料速率对纳米硅粉制备的影响。除送料速率与冷却气流之外的工艺参数如表1所示。

表1 纳米硅粉制备的主要工艺参数Table 1 The main technological parameters of the preparation of nanometer silicon powders

其中,鞘气和中心气为等离子体炬提供电离气氛,鞘气中引入氢气是为了提高电离活性,有助于提高等离子体炬的温度。载气的流量大小会影响原料粉进入系统的初速度。这几个气流因素与系统压力及功率共同决定了等离子体炬的大小和原料硅粉在高温区域飞行的速度。

采用IGA智能重量吸附仪测定粉末的BET平均粒度;采用日本电子(JEOL)公司的JSM-6380LV型扫描电子显微镜(SEM)对粉末的形貌进行分析;采用Bruker公司生产的D8-ADVANCE型X射线衍射仪分析材料的物相。

2 结果与讨论

2.1 冷却气流对纳米硅粉制备的影响

在其它工艺参数不变的前提下,以同样的送粉速率(1.0g/min)给料,在冷却区域通入不同配比的冷却气流(所用气体为氮气),并将所制备的纳米硅粉依次编号为1#、2#、3#、4#样。采用BET重量法对所得样品进行表征,结果如表2所示。

表2 不同冷却气流下纳米硅粉的BET平均粒径Table 2 BET average particle sizes of nano-silicon powders under different cooling conditions

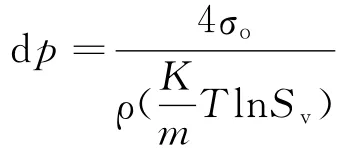

表2中冷却气1为轴向冷却气流,数值保持不变,主要作用为形成保护气幕与冷却等离子体炬侧边。冷却气2为径向冷却气流,为主要冷却手段,其数值依次递增25L/min。从表2中可以看出,随着冷却气流的增大,1#至4#样品的平均粒径呈先锐减,再平缓减小,最后轻微增大的趋势,这一变化趋势在图2中得到更加直观的表现。这一现象表明,在纳米硅粉的制备过程中冷却气流的大小是影响粉末粒径变化的一个关键因素。感应等离子焰炬形成的热气流束携带着硅蒸汽自由往下放喷流,在自然热传导的作用下缓慢冷却。当径向注入一个冷却气流时,气体温度会迅速下降。骤冷条件下硅蒸汽会快速达到超饱和状态,进而凝结成核,形成硅微粒。在这一过程中,硅粉颗粒的尺寸(dp)变化可由公式1表达[5]:

图2 不同冷却条件下纳米硅粉平均粒径变化图Fig.2 Particle size variation of nano-silicon powders with different cooling conditions

式中σo和ρ分别代表液体的表面张力和密度,是波尔兹曼常数,m 是分子蒸汽质量,T 是局部温度,Sv的定义是一定温度下蒸汽压与饱和蒸汽压的比率,与气体温度成反比。很显然,颗粒尺寸主要取决于饱和蒸汽温度,其与dp成反比,温度变化越迅速,纳米颗粒越细。这一理论与表2中1#至3#样品的粒度变化趋势相符。4#样品的平均粒度比3#样有所增大,可能的原因为:制备3#样品时的冷却气流已经充分发挥了淬冷效果,4#样品过剩的冷却气流增加了系统的总气流量,使气流对硅粉微粒的携带能力有所增强,导致较大尺寸的粉末被携带至过滤器处,从而使所制得的纳米硅粉的平均粒径有所增大。因此可以初步确定3#的冷却气流参数为一个拐点,在制备小尺寸纳米硅粉时,2#、3#样的淬冷方案较为合理。

图3为1#至4#纳米硅粉的SEM形貌图,从图中可以很直观地看出4个样品的粒径变化趋势与上文所述一致。1#样中主要为表面光滑的球形或类球形颗粒,颗粒尺寸从几十到几百纳米不等。大颗粒之间还夹杂一些只有几个纳米至十几纳米的微小颗粒,这些小颗粒大多表面粗糙,形状距球形偏离较大,彼此紧密堆积或黏覆于大颗粒表面。随着冷却气流的增大,在2#样中,小颗粒所占的比例明显增加。在3#、4#样中,主要以小颗粒为主,间或有一些大颗粒分布。这再次证明加强淬冷条件会使硅原子凝结成核、集聚成粒的时间大大缩短。硅原子要凝聚成球状,需要先形成液态的集聚体,在表面势能趋于最小的趋势下形成球形小液滴,然后冷却得到固态的球形颗粒。在加大冷却气流后,冷却进程缩短,液滴在非稳定态凝固,甚至会跳过液态直接凝结成粒。所以,在强冷条件下,所得纳米粉颗粒多为形貌较为不规则、表面粗糙的小颗粒。这些小颗粒表面存在残余应力,且结晶程度不高,具有较大的比表面积和表面活性。

图3 1#至4#纳米硅粉SEM形貌图Fig.3 SEM images of 1#~4# nano-silicon powders

选取1#至3#样进行X-ray衍射分析,结果如图4所示。从图中不难看出,1#的衍射峰最为尖锐,随着冷却气流增大,2#、3#的衍射峰尖锐度呈递减趋势。这再次证明了表面粗糙的小颗粒结晶度不高。图中只发现Si的特征衍射峰,并没有看到硅的氧化物和氮化物。这说明在整个硅粉的制备、收集和存储过程中不存在过度氧化问题,且氮气作为冷却气流在硅粉的制备过程中并不参与化学反应。

2.2 送粉速率对纳米硅粉粒径的影响

根据上文所述,选择冷却条件为:冷却气1设为50L/min,冷却气2设为75L/min。在其它工艺参数不变的前提下,以不同的送粉速率给料,并将所制备的纳米硅粉依次编号为A、B、C、D样。所得样品的BET表征结果如表3所示。图5为依据表3的测试结果绘制的平均粒径变化折线图。结合表3与图5可以看出,A至D号样品随着送粉速率的递增呈现先逐步增大后基本持平的变化趋势,拐点为C样品。

图5 不同送粉速率下纳米硅粉平均粒径变化图Fig.5 Particle size variation of nano-silicon powders on different powder feeding rates

高温等离子体可以看作一个快速流动的高黏度液体[6],当原料硅粉进入等离子区域时,会吸收热量降低等离子体的温度,同时也会使等离子体的流动速度变得滞缓。等离子区域温度下降会降低原料粉与等离子体之间的能量耦合程度。与此同时,等离子体流动速度变慢会使得原料粉在高温区域的飞行时间延长,有助于提高二者的能量耦合程度。所以,送粉速率对原料硅粉加热过程的影响是一个竞争机制。另外,送粉速度的大小会影响等离子高温区域硅原子的浓度大小,硅蒸汽原子的浓度越大,彼此之间发生碰撞的几率就越高,就更容易形成大尺寸的颗粒。这就解释了前三个样品的平均粒径会随着送粉速率的增大而增大。而D样的平均粒径与C样基本持平,这是由于D样的送粉速率发生过载的原因。当系统输出功率不变时,热等离子体对原料硅粉的加热气化作用是有极限的。当等离子区域通入过量的原料粉时,过剩的粉末会不完全熔融,形成球状的微米级硅粉,后续会被旋风分级装置分离。甚至还有部分原料硅粉未发生熔融,直接落在焰炬下方的反应室内壁。过量供粉会造成原料硅粉的浪费,同时会降低纳米硅粉的制备效率。

3 结论

(1)采用感应等离子法可以制备出平均粒径为十几到几十个纳米的高品质纳米硅粉,所制得的纳米硅粉纯净度较高,粒度分布较窄,形貌趋于球形或类球形。

(2)淬冷条件是影响纳米硅粉粒度大小的关键因素之一。随着冷却气流的增大,纳米硅粉的平均粒径呈递减趋势。同时,冷却气流过大也会对纳米硅粉的制备造成不利的影响。

(3)在一定供粉范围内,纳米硅粉的平均粒径会随着送粉速率的增大而增大。当发生过量供粉时,纳米硅粉的平均粒径变化不大。

参考文献:

[1] 段波,李克平,赵兴中.影响金属超微粉粒径的几个因素[J].材料工程,1996(2):13-15+23.

[2] 高书娟.纳米金属硅粉制备新工艺[J].机电工程技术,2012(8):139-140+214.

[3] 秦海青,雷晓旭,刘文平,等.纳米硅粉颗粒粒径的测试方法研究[J].超硬材料工程,2017(1):23-26.

[4] 徐世帅,张旺玺,梁宝岩.金刚石与硅烧结制备金刚石/碳化硅复合材料[J].超硬材料工程,2015(5):28-32.

[5] 张健伟,张振军.感应耦合等离子技术制备纳米粉体工艺特点[J].超硬材料工程,2013(6):24-27.

[6] 尚福军,史洪刚,王有祁,等.感应等离子纳米钽粉制备技术研究[J].兵工学报,2009(8):1119-1123.