开式整体叶盘叶片型面数控抛光编程技术

蔺小军,杨 阔,吴 广,董 婷

(西北工业大学 现代设计与集成制造技术教育部重点实验室,陕西 西安 710072)

0 引言

整体叶盘是新一代航空发动机的核心部件,其应用提高了发动机性能,简化了结构,减轻了重量,降低了故障率,提高了耐久性与可靠性。整体叶盘结构分为开式和闭式两种,叶片型面属于自由曲面[1]。对于整体叶盘的加工,目前最有效的方法是数控加工[2],但是若在数控加工后直接装配发动机使用,则由于叶片表面粗糙,无法满足整体叶盘高温、高压、高转速的工作条件,故在铣削加工后必须对叶片型面进行抛光加工,以提高整体叶盘叶片的型面质量,适应叶片的工作环境。

目前我国正在大力发展航空事业,尤其是大飞机项目的实施,使得整体叶盘自动化、精密化、高效化抛光成为亟需解决的问题。但是,目前的整体叶盘抛光方法主要还是手工打磨抛光,靠样板控制叶片的截面形状,该方法存在效率低、去除量不均匀、表面粗糙度不一致、波纹度大、易烧伤、质量不稳定、操作人员劳动强度大、污染严重、对身体伤害大等问题。因此,多种数控抛光方法正在研究探索中,典型的有柔性机器人抛光[3-5]、气囊抛光[6-8]、磨粒流抛光[9]、机械振动抛光[10]和 自动化数控抛光[11]等。Axinte等[12]研究了不同抛光方法对钛合金工件表面完整性的影响;北京航空航天大学贠超等[13]提出一种砂带机器人构型,利用旋量理论中的指数积公式推导了该机器人的运动学正反解,引入模拟退火算法优化了接触轮相对于机器人基坐标系的位移偏移量,经叶片砂带加工试验,证明该系统加工精度满足设计要求;重庆大学黄云等[14-15]提出一种以汽轮机叶片为典型对象的自由曲面高效精密加工方法,建立了基于砂带磨削原理的自由曲面六坐标联动磨削与抛光系统,研究了该机的关键技术,并在研制的砂带磨床上对钛合金进行了磨削工艺试验,研究了砂带线速度、工件移动速度、磨削深度等参数对砂带寿命和相对金属去除率的影响;Roswell等[16]研究了自动化数控抛光过程中抛光质量与抛光压力之间的关系;西北工业大学段继豪等[17]提出基于抛光力控制的砂带柔性磨头抛光工艺方法,并对其抛光工艺过程、抛光力控制进行研究,通过对叶片自动化抛光编程及抛光轨迹路径规划技术的研究,最终实现发动机叶片的高效柔性抛光工艺;杨小芳等[18]针对数控抛光机床所涉及的关键部件设计与应用进行深入研究与探讨,设计出适用于整体叶盘表面抛光的原理样机。

本文针对五坐标数控抛光机,研究开式整体叶盘叶片型面数控抛光轨迹规划与编程技术,解决了开式整体叶盘生产效率低、表面一致性差、表面质量难以控制等问题。

1 数控抛光工艺方法

1.1 数控抛光机

笔者从提高整体叶盘表面抛光质量与效率的角度出发,研制出了用于整体叶盘自动化抛光的五坐标数控抛光机。抛光机床的结构采用传统的五坐标铣削机床的形式,不同之处在于传统的五坐标机床刀具与工件是近刚性接触,而抛光机床的抛光磨头与工件之间是柔性接触。柔性接触可以根据叶片型面的变化做出一定范围内的姿态调节,从而保持抛光过程的一致性,获得均匀的抛光效果。

数控抛光机采用五轴联动的控制方式,在其摆动轴上附有压力控制机构,可调节抛光时磨头磨削力的大小。抛光机具有以下5个坐标(如图1):X,Y,Z 方向的移动;绕X 轴转动的坐标A,范围为-120°~+30°;绕Z 轴转动的坐标C(工作台转动)。抛光磨头机构是带动抛光磨头旋转、实现整体叶盘抛光的关键机构,通过一定方式安装在旋转轴A 轴上。三个行程为5 mm、最大负载为483N 的气缸通过气缸座安装于电主轴的套筒上,形成径向压力调节系统。抛光时,根据磨头各个方向的不同受力,各气缸产生不同的伸缩变形,以保持抛光磨头与叶片型面间的抛光力相对恒定,如图2所示。

1.2 抛光工艺方法

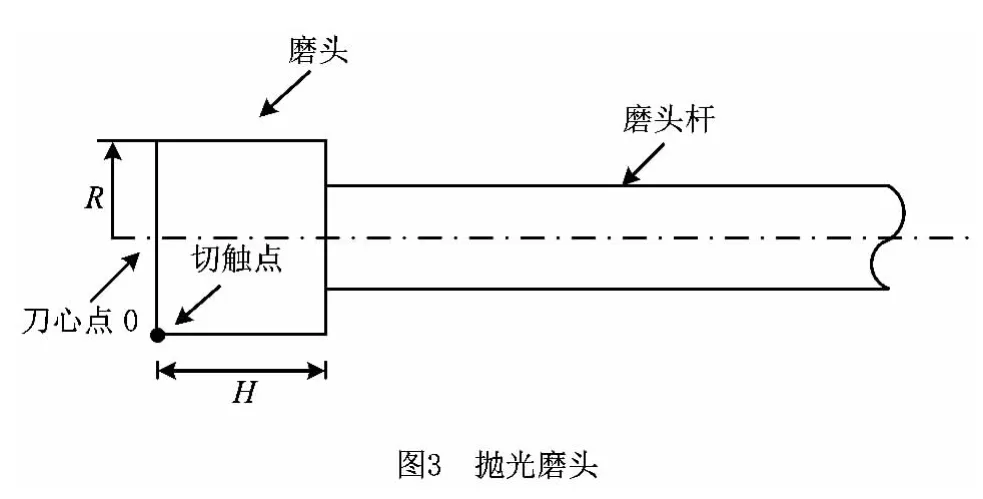

抛光过程分为粗抛和精抛,粗抛主要是为了抛掉铣削刀纹的痕迹,为达到叶片型面粗糙度和波纹度的要求,需在粗抛的基础上进行精抛加工。抛光机使用的抛光工具为如图3所示的圆柱磨头,有效切削部位为磨头侧面。磨头直径的大小根据相邻叶片之间的距离选择,在不干涉的条件下选择较大直径;磨头粒度根据粗抛和精抛来选择,粗抛采用较大粒度磨头,精抛采用较小粒度的磨头。

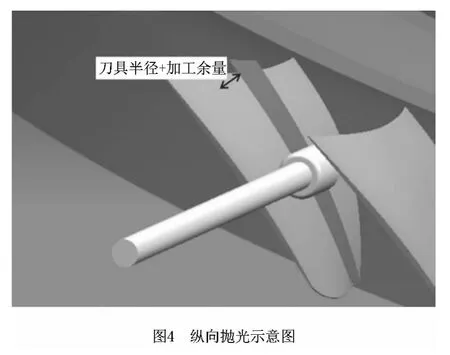

开式整体叶盘的数控抛光加工围绕叶盘通道进行,由于开式整体叶盘的叶片弯扭大而通道较窄,为了保证抛光过程中的抛光轮与叶片型面保持良好接触的同时能将有效抛光区域最大化,采用轮毂侧面进刀纵向抛光的方式进行数控抛光。为了保证抛光过程中的抛光磨头与叶片型面保持良好的接触,采用直纹面拟合逼近叶片型面的方法,即先对叶片型面进行偏置,偏置距离为刀具半径与加工余量之和,然后对偏置叶片型面进行直纹面包络逼近,利用其直母线直接生成刀位轨迹,如图4所示。为了保证磨头与叶片型面充分贴合的同时提高抛光加工精度,采用分段直纹面拟合逼近叶片型面。传统的插铣加工拟合方法仅用一张直纹面拟合整个叶片型面,而数控抛光时根据抛光磨头的有效长度将叶片型面分段拟合,使其包络直纹面的精度大大提高,进而提高了磨头与抛光面的贴合程度。另外,在抛光过程中抛光行距小于抛光磨头的宽度,而两相邻面片又属于同一曲面,当对相邻两面片分别进行抛光时,就相应对两面片接合处进行了抛光。

2 叶片型面直纹面拟合

2.1 叶片型面偏置面生成

叶片型面偏置面生成的步骤如下:

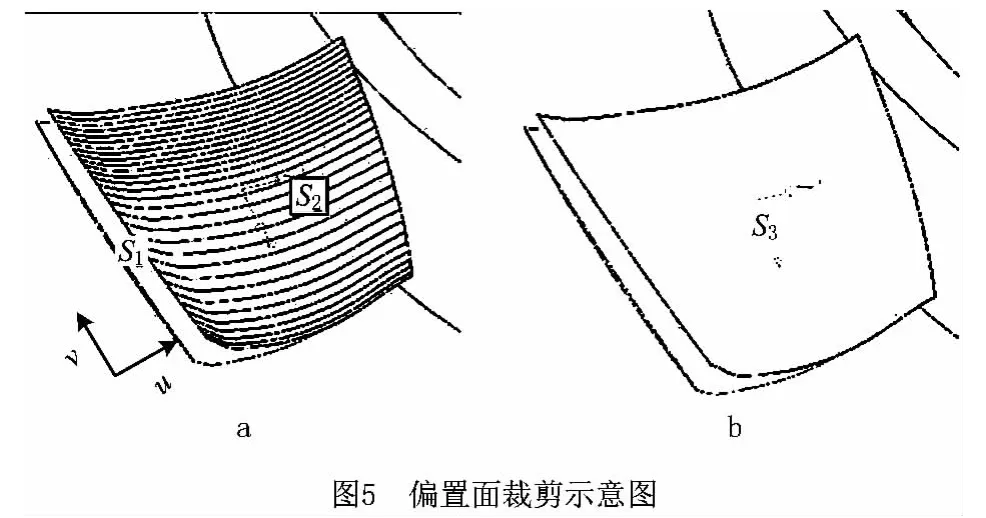

步骤1 选择通道区域内的叶盆/背面S1,将S1沿通道内部方向偏置一距离“刀具半径+加工余量”,生成叶盆/背偏置面S2。

步骤2 在曲面S2上沿u 方向插入n 条等参数曲线(如图5a),其中在缘头附近可将曲线密度适当增大,以保证曲线与曲面S2的一致性。这一组曲线Ni记录了曲面S2的特征,由曲线组Ni扫略得到的曲面S3即为曲面S1的偏置等参数曲面,如图5b所示。

2.2 叶片型面偏置面包络直纹面生成

本文采用最小平均距离法拟合叶片偏置面直纹面,具体步骤如下:

步骤1 将叶片型面偏置面沿u 向按照等参数原则分为n 段,获得曲面Si(i=0,1,2,…)。

步骤2 记曲面Si的两条v 向边界线为曲线c1(u)和c2(u)。将曲线c1(u)和c2(u)分别按照等参数原则离散为m+1个点,每组参数点分别记为Ai(i=0,1,…,m)和Bi(i=0,1,…,m)。

步骤3 以点Bi为节点,等分线c2(u)为m 段,在每一小段中均匀插值,得到点Cij(i=0,1,…,m,j=0,1,…,m)。

步骤4 依次连接Ai与C(i+1)j,得到一簇直线lij,如图6a所示。

步骤5 计算直线lij到叶片偏置面的平均距离D,求使D 达到最小值的直线lij,记做Li。

步骤6 当D 大于加工误差值时,返回步骤1,加密段数n继续计算。

步骤7 重复步骤3~步骤5,求出m+1条直母线Li(i=0,1,…,m)。这m+1条直母线的端点构成两条直纹面准线通过的相同数量的型值点,根据这些型值点就可以构造出两条直纹面准线。

步骤8 根据两条直纹面准线构造一张直纹面Sr,该直纹面即可作为曲面Si的最佳逼近直纹面,如图6b所示。

3 直纹面驱动编程

采用包络直纹面逼近叶型自由曲面,生成的直纹面可直接用于开式整体叶盘叶片型面的数控抛光编程。开式整体叶盘叶片型面的数控抛光编程采用直纹面驱动的编程方法,用直纹面的直母线来定义抛光轴矢量。具体算法为:①根据走刀步长和误差的要求,在直纹面上抽取一系列直母线作为抛光轴控制直母线,获得抛光轴矢量;②通过求取抛光轴控制直母线与加工底面的交点来确定刀位点,由刀位点和抛光轴矢量共同确定直纹面驱动的加工方式。

3.1 抛光行距

抛光行距指两条抛光轨迹间的线间距,其合理选择是影响加工精度和效率的重要因素。由于采用直纹面驱动编程方法,直纹面片Si即为抛光驱动面,如图6所示(图中有直纹面片Si)。结合抛光磨头的有效加工宽度H 和分段直纹面宽度,将走刀行距定为每段直纹面宽度的1/4,选择这样的行距主要是为了在保证抛光加工精度的同时兼顾加工效率。走刀行距越密,加工精度越高,同时加工效率大幅降低。通过大量的前期实验,总结出走刀行距的经验宽度约为每段直纹面宽度的1/8~1/4。

3.2 抛光轴矢量与抛光磨头位点计算

算法步骤如下:

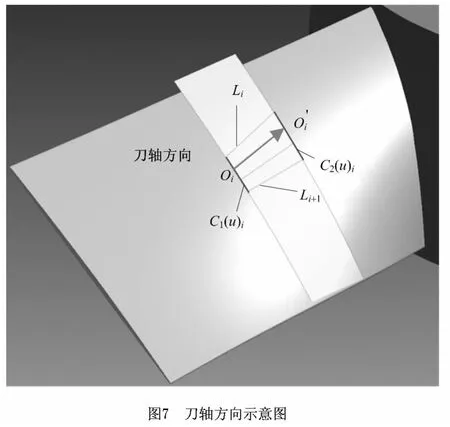

步骤1 根据上文最小平均距离法找出叶背第Si段偏置直纹包络面上的m+1条直母线Li(i=0,1,…,n),m+1条直母线将叶背第Si段偏置直纹包络面分为m 段直纹面,第i段直纹面的边界为Li,Li+1及曲线c1(u)和c2(u)的各一部分c1(u)i,c2(u)i。

步骤2 采用等弧长法将曲线c1(u)i离散为m+1个点,记为Oi(i=0,1,…,m)。同理,将曲线c2(u)i也离散为m+1个点,记为O′i(i=0,1,…,m)。

步骤3 连接Oi和O′i,得到刀轴方向OiO′i,如图7所示。

步骤4 将OiO′i按等参数原则分为四等分,得到点集(ei0,ei1,ei2,ei3,ei4),该点集即为刀轴OiO′i方向的刀位点。

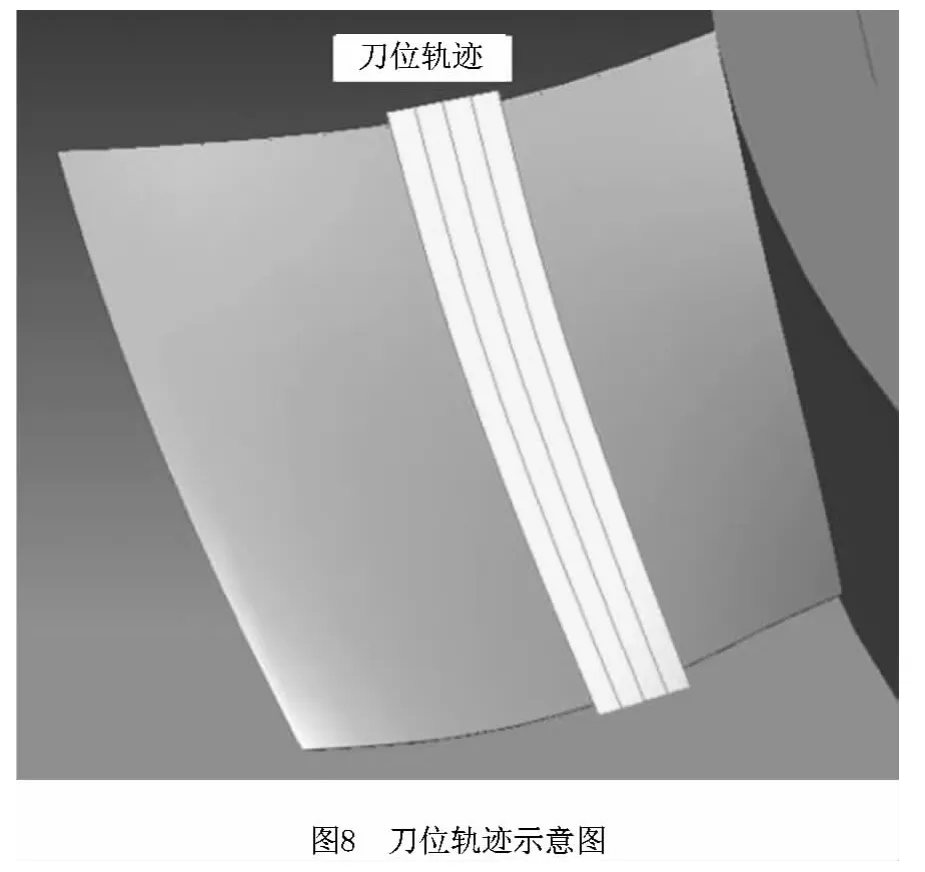

步骤5 重复步骤1~步骤4,将刀位点ei0,ei1,ei2,ei3,ei4分别沿Li边界方向进行排序,形成以第Si段直纹面为驱动的抛光加工刀位轨迹,如图8所示。

4 抛光实例

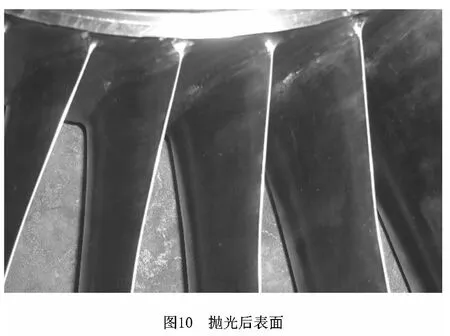

运用所设计的数控抛光轨迹规划方法,进行某型整体叶盘叶片型面抛光试验(如图9)。选择直径为20mm、有效抛光长度为10 mm 的SiC 抛光磨头,磨头粒度为150#,划分每段包络直纹面宽度约为8mm,抛光深度为0.06 mm,主轴转速为7 000 r/min,进给速度为0.4 m/min,抛光后的整体叶盘如图10所示。测量结果表明,数控抛光后的整体叶盘型面粗糙度为Ra0.3~0.4um,其一致性好,无过抛、欠抛和灼伤等现象。

5 结束语

本文分析了开式整体叶盘数控抛光的重要性,阐述了五坐标数控抛光机的基本结构,提出一种基于叶片偏置面包络直纹面的叶片型面数控抛光的五轴刀轴控制原理及生成方法,实现了对开式整体叶盘叶片型面的数控抛光,有效地解决了开式整体叶盘叶片叶型多坐标数控抛光的难点,该方法经过实际运用证明了其正确性与算法的实用性。

本文解决了叶片型面数控抛光编程问题,下一步将开展叶片前后缘、叶片与轮毂过渡区域的数控抛光工艺和编程,以及抛光工艺参数优化等研究工作。

[1]REN Junxue,ZHANG Dinghua,WANG Zengqiang,et al.Research on the NC machining technique of blisk[J].Acta Aeronautica et Astronautica Sinica,2004,25(2):205-208(in Chinese).[任军学,张定华,王增强,等.整体叶盘数控加工技术研究[J].航空学报,2004,25(2):205-208.]

[2]HUANG Wei,HUANG Chunfeng,WANG Yongming,et al.Key manufacturing technology research of advanced aero-engine[J].Defense Manufacturing Technology,2009(3):42-52(in Chinese).[黄 维,黄春峰,王永明,等.先进航空发动机关键制造技术研究[J].国防制造技术,2009(3):42-52.]

[3]PENG Wei,YUN Chao,WANG Liudai,et al.Modeling and identification for force control system of robotic flexible polishing machine tool[J].Mechanical Research &Application,2007,20(6):105-106(in Chinese).[彭 伟,贠 超,王留呆,等.机器人柔性抛光机床的力控制系统的建模与辨识[J].机械研究与应用,2007,20(6):105-106.]

[4]ZHANG Xian,ZHANG Guobin,WANG Yangyu,et al.Flexible polishing process research of free-form surface mold based on attitude control[J].Journal of Zhejiang University of Technology,2010,38(3):238-240(in Chinese).[张 宪,张国斌,王扬渝,等.基于姿态控制的模具自由曲面柔性抛光过程研究[J].浙江工业大学学报,2010,38(3):238-240.]

[5]ZHENG Xiaobin.Control system design for a flexible polisher use for complex 3Dsurface processing[J].Journal of Eastern Liaoning University:Natural Science,2009,16(3):215-218(in Chinese).[郑晓斌.用于复杂空间曲面加工的柔性抛光机控制系统设计[J].辽东学院学报:自然 科学版,2009,16(3):215-218.]

[6]JI Shiming,ZHANG Li,JIN Mingsheng,et al.Status and outlook of gasbag polishing technique[J].Journal of Mechanical &Electrical Engineering,2010,27(5):1-12(in Chinese).[计时鸣,张 利,金明生,等.气囊抛光技术及其研究现状[J].机电工程,2010,27(5):1-12.]

[7]GONG Jincheng,XIE Dagang,SONG Jianfeng,et al.Study on influences of processing parameters on polishing spot for curved optical work-piece in bonnet polishing[J].Journal of Yanshan University,2008,32(3):197-200(in Chinese).[龚金成,谢大纲,宋剑锋,等.气囊抛光曲面光学零件工艺参数对抛光区特征影响的研究[J].燕山大学学报,2008,32(3):197-200.]

[8]SONG Jianfeng.Research on the optimization of the process parameters and its correlative technology in bonnet polishing the curved optical parts[D].Harbin:Harbin Institute of Technology,2009(in Chinese).[宋剑锋.曲面光学零件气囊抛光工艺参数优化及其相关技术研究[D].哈尔滨:哈尔滨工业大学,2009.]

[9]LIU H,WANG J,HUANG C.Z.Abrasive liquid jet as a flexible polishing tool[J].International Journal of Materials and Product Technology,2008,31(1):2-13.

[10]LIU Suijian,WU Weidong.Research of development and application of polishing test for blisk blade[J].Aeronautical Manufacturing Technology,2010(5):84-86(in Chinese).[刘随建,吴伟东.整体叶盘叶片光饰抛光试验及发展应用探析[J].航空制造技术,2010(5):84-86.]

[11]LIU Zhichao.Study for building model of the polishing process of 5-DOF parallel robot and its path planning[D].Shenzhen:Harbin Institute of Technology Shenzhen Graduate School,2011(in Chinese).[刘志超.5-DOF 并联机器人抛光加工建模与轨迹规划研究[D].深圳:哈尔滨工业大学深圳研究生院,2011.]

[12]AXINTE D A,KWONG J,KONG M C.Workpiece surface integrity of Ti-6-4heat-resistant alloy when employing different polishing methods[J].Journal of Materials Processing Technology,2009,209(4):1843-1852.

[13]LANG Zhi,LI Chengqun,YUN Chao.Research on the robot's flexible polishing system[J].Mechanical Engineer,2006(6):26-28(in Chinese).[郎 志,李成群,贠 超.机器人柔性抛光系统研究[J].机械工程师,2006(6):26-28.]

[14]HUANG Zhi,HUANG Yun,ZHANG Mingde,et al.Testing of a six-axis computer numberical control abrasive belt grinding machine based on free-form surface[J].Journal of Chongqing University,2008,31(6):598-602(in Chinese).[黄智,黄 云,张明德,等.自由曲面六轴联动砂带磨削机床试验[J].重庆大学学报,2008,31(6):598-602.]

[15]XIAO Guijian,HUANG Yun,HUANG Zhi,et al.Research and analysis the titanium alloy belt grinding belt life expectancy based on the single factor experiment[J].Machinery Design &Manufacture,2010(8):175-177(in Chinese).[肖贵坚,黄 云,黄 智,等.基于单因素实验的钛合金砂带磨削砂带寿命研究及分析[J].机械设计与制造,2010(8):175-177.]

[16]ROSWELL A,XI Fengfeng(Jeff),LIU Guangjun.Modeling and analysis of contact stress for automated polishing[J].International Journal of Machine Tools and Manufacture,2006,46(3/4):424-435.

[17]DUAN Jihao,SHI Yaoyao,ZHANG Junfeng,et al.Flexible polishing technology for blade of aviation engine[J].Acta Aeronautica ET Astronautica Sinica,2012,33(3):573-578(in Chinese).[段继豪,史耀耀,张军锋,等.航空发动机叶片柔性抛光技术[J].航空学报,2012,33(3):573-578.]

[18]YANG Xiaofang,SHI Yaoyao,Duan Jihao,et al.Design and application of the blisk five-axis NC polishing machine[J].Science Technology and Engineering,2010(9):2061-2065(in Chinese).[杨小芳,史耀耀,段继豪,等.整体叶盘五坐标数控抛光机设计与应用[J].科学技术与工程,2010(9):2061-2065.]