基于U/S/W 体系结构的快速响应CAE技术

吴淑芳,王宗彦+,黄 飞,王 乔,秦慧斌

(1.中北大学 机械工程与自动化学院,山西 太原 030051;2.中国石油集团测井有限公司技术中心,陕西 西安 710021;3.北京起重运输机械设计研究院,北京 100007)

0 引言

随着计算机技术的广泛应用,许多企业从应用计算机辅助设计(Computer Aided Design,CAD)系统提高到设计分析一体化[1]。在机械产品设计过程中,应用计算机辅助工程(Computer Aided Engineering,CAE)技术进行设计、分析、优化已成为标准的产品设计的必经步骤和手段,是实现产品创新的支撑技术,但也不可避免地要面临产品设计效率、产品开发周期、产品复杂性、客户要求和忍耐度等各方面的挑战。在企业的实施与应用过程中还存在以下问题:

(1)CAE技术能力问题

大多数企业的CAE 分析知识积累不够,没有形成产品研发流程的CAE 分析应用规范和流程;很多企业没有能力培养CAE 人才及建立和维持CAE团队;很多技术人员的知识结构不能满足CAE技术应用的要求。针对这一问题,文献[2-4]利用参数化技术和有限元技术相结合的方法,建立了起重机快速分析系统,但未能对已有设计资源与计算机资源进行合理利用。

(2)CAE软硬件配备问题

大部分企业对CAE 软件及相应的计算机硬件投入有限。随着产品的复杂程度越来越高,要准确地模拟这些产品就必须有高性能的计算设备,一般的计算机已经很难满足复杂产品系统的仿真要求。针对这一问题,文献[5]提出在广域网环境中建立有限元分析服务网的技术方案;文献[6-9]研究了工作站与高速服务器之间的数据传输和远程计算,开发了基于网络层的CAE 计算服务系统,但未能实际应用。

(3)产品研发设计体系或平台问题

企业设计理念与方法落后,缺少有效的基于工程知识积累和重用的设计方法和平台,没有真正建立起一套比较完整的能够自动实现设计标准选择、主参数计算、结构仿真、机构仿真和系统仿真、产品方案评估的CAD/CAE/计算机辅助工艺设计(Computer Aided Process Planning,CAPP)快速响应设计系统。针对这一问题,文献[10-12]研究了CAE资源共享平台,使客户可以通过互联网在线与CAE资源共享服务平台进行交互。

综上所述,企业要创新就要改变传统的设计方法,根据市场和客户的要求,充分利用企业已有的设计数据,将快速响应设计与CAE 技术相结合,即快速响应CAE 分析技术。同时CAE 分析技术与网络环境的结合,使得CAE 技术达到一个新高度,为CAE技术在中小企业的推广与应用提供了基础与可能性,为广大企业特别是广大中小企业提供了高效的CAE应用技术。

本文所研究的快速响应CAE 分析技术能够有效解决第一个问题,而多客户机、双服务器、多工作站(User client/Server/Workstation,U/S/W)网络体系结构的构建则可解决第二个问题,基于U/S/W 体系结构的快速响应CAE 分析技术则是解决第三个问题的基础。

1 U/S/W 网络体系结构

快速响应CAE 分析是对CAE 分析过程的程序化和参数化。因此,其对计算机的性能要求更高,合理的计算机性能配置是提高CAE 分析效率的有效手段之一[13]。当前主要流行的网络体系结构有对等方式、客户机/服务器方式和浏览器/服务器结构[14]。

根据CAE 分析的特点与网络体系结构特性,快速响应CAE分析采用U/S/W 体系结构,即低配置的用户机、大容量的服务器和高性能的工作站,构建快速响应CAE分析网络环境。

(1)低配置的用户机

低配置的用户机主要进行参数设定和方案选择,通过人机交互界面输入结构设计基本参数和CAE分析所需的工况选择、约束方式、载荷大小等有限元分析信息。完成数据填写后,向数据服务器发送开始运行设计计算指令,返回数据确认指令,向工作站发送模型驱动指令、CAE 分析指令,并从服务器上下载所需文件。

(2)大容量的服务器

服务器分为数据服务器与文件服务器。

数据服务器监听由用户机发送的参数数据信息,得到信息后运行设计计算程序。计算完成后该服务器将计算出的设计数据与有限元分析数据发送给用户机,等待用户进行数据确认,在用户确认后,将相关数据存储到设计数据库,以备后续工作站运行时向其传输设计数据。当有多个用户同时发送数据信息时,数据服务器将对发送信息的用户进行排队。

文件服务器进行CAD/CAE 模型库管理,设计过程相关文档的存储与管理,其任务主要是在工作站完成CAE 分析后,将生成的分析文档存储到服务器的共享文件夹中,然后向用户机发送CAE 分析完成与结果存储完毕信息,以便用户查看与下载相关文档。

(3)高性能的工作站

高性能工作站承担CAE 分析的前处理、分析计算、后处理等工作。该工作站在接到开始CAE分析的指令后开始运行:首先,从数据服务器读取设计数据,从文件服务器读取CAD/CAE 模板,执行参数化建模程序并进行模型驱动与转换;然后执行CAE分析的前处理程序,为CAE 模型添加材料属性以及载荷与边界条件,并自动划分网格;其次,工作站通过调用求解计算程序选择分析的类型与工具,并进行求解计算,这一步需要占用大量的CPU、内存资源和存储空间;再次,在完成求解计算后,工作站会自动调用后处理程序对计算结果进行整理,完成分析计算书;最后,由工作站向文件服务器发送分析完成信息,将分析结果传输到文件服务器上,将驱动完成的CAD/CAE模型入库。

网络环境构建如图1所示。

2 快速响应CAE分析技术及其模型

近十几年来,许多跨国公司在快速响应设计能力提升方面的投入不断加大,最新的进展是根据市场和客户的要求,充分利用企业已有的设计数据,在对设计各方面性能全面评估和优化的基础上,提升设计者完成产品快速响应设计的能力,即分析驱动设计,也就是说,在开始详细的产品设计之前对产品性能进行全面的CAE 优化分析,定型产品概念设计方案,驱动产品进入详细设计。分析驱动设计在产品方案设计上的应用可以大大减少后期的设计更改,增加产品的可靠性,实现快速优化,缩短开发周期,提升和加速新产品的开发。但事实上很少有公司能够真正做到分析驱动设计,主要因为性能仿真分析需要详细的CAD 几何信息。该技术的特点和难点是需要在产品概念设计阶段对产品技术的进化规律进行研究,发现现有产品的问题,拟定产品的未来概念或者未来可能的结构。本文在深入研究CAE分析模型的特点和快速响应CAE 分析技术的基础上,很好地解决了上述技术难题。

2.1 CAE分析模型

在机械产品设计中,设计、分析、修改是一个反复验证与改进的过程。设计变更时,通常需要多次建立有限元模型进行分析计算,而有限元建模复杂而繁琐,其工作量大、周期长,是机械结构CAE 分析中占用时间最多的环节之一。

CAE模型由有限元分析特征和几何形状特征两部分组成。

有限元分析特征是CAE 模型的信息集成单元,是分析人员意图的反映。采用该信息集成单元建立CAE模型,能适时地实现CAE 模型的全相关性修改。有限元分析特征由材料特征、载荷特征、边界条件特征、分析类型特征等组成。

几何形状特征由主特征和辅特征组成。主特征由CAE模型的实体、平面、曲面、线等特征组成;辅特征又可分为基准特征、辅助几何特征和装配关系特征。基准特征用于几何特征定位的坐标系特征、基准面特征、基准线特征、基准轴特征、基准点特征等;辅助几何特征指在CAE 模型建立过程中,为了将边界条件与载荷施加在模型上,在模型上引入的假想辅助几何体,包括辅助体、辅助面、辅助环、辅助线、辅助点等特征;装配关系特征由装配约束关系、零部件个数、装配树等特征组成。

因此,CAE模型的建立实际上是基于几何形体特征和有限元特征的建模过程。CAE 模型特征的总分类图如图2所示。

2.2 快速响应CAE分析技术

2.2.1 快速响应CAE分析

快速响应CAE 分析是将原本纵向、单循环的产品CAE分析过程化分为产品研发的CAE 分析和产品定制的CAE 分析两个截然不同而又相互联系的过程。产品研发的CAE 分析过程是依托企业已有的CAE 分析资源与知识,开发出的能够满足企业在未来一段时期内需要的快速响应CAE 分析系统。产品定制CAE 分析只需在快速响应系统上选择符合客户功能需求的模板,并在该模板的基础上进行局部结构和参数选择。

支持快速响应CAE 分析的理论和方法主要有CAE分析技术、网络协同设计、模块化设计、参数化设计、变型设计、数字化设计、智能化设计和配置设计等。

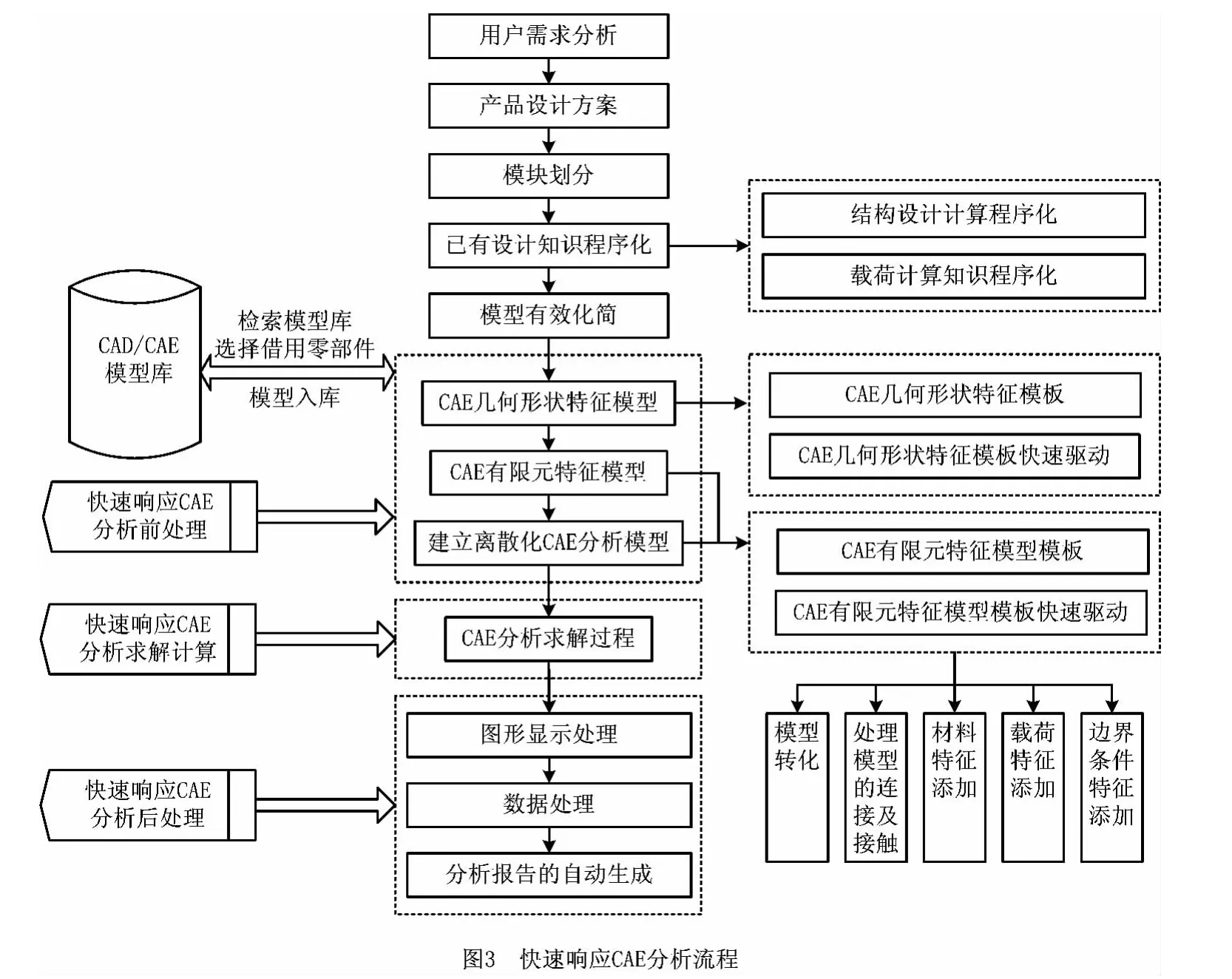

快速响应CAE分析流程如图3所示。

2.2.2 快速响应CAE分析技术

快速响应CAE 分析技术涉及产品模块划分、结构设计计算与载荷分析知识的程序化、CAE 分析前处理、CAE分析的求解过程和CAE 分析的后处理等一系列关键技术,具体功能和作用如下所述。

(1)产品模块划分

模块是产品结构中具有确定结构和使用功能、既通用又独立的单元。模块划分是在一定范围内使用模块对产品结构或者系统组成进行不同性能、不同功能或者相同功能不同规格的划分,并通过模块间的重组形成新产品[15],它是进行快速响应设计必不可少的过程。

(2)结构设计计算与载荷分析知识的程序化

新产品研发过程往往是对已有设计的结构与尺寸进行修改,设计知识的重用与经验积累显得尤为重要,年轻的设计人员常因经验不足而无法下手。要解决这一问题,需要将设计知识和经验以某种形式进行保存、应用与积累,使其不再受人为因素的影响,而参数化的程序设计为解决这一问题提供了行之有效的方法。

对产品设计规则、标准、装配与制造要求,以及专家、工程师的经验进行分析与整理,确定尺寸参数、位置参数、属性参数和有限元特征参数,利用VB将这些知识程序化,并建立人机交互界面,为产品的设计计算提供快速、准确的支持,其实质就是将载荷确定与计算方法记录在程序中,用程序表达计算参数间的公式和规则关系,调用VB 程序来描述桥式起重机的受力分析过程。

(3)CAE分析前处理

1)结构的有效简化

结构的有效简化是根据产品设计计算的标准规范,综合考虑结构实际受力情况,确定结构分析的力学模型,并去除结构上对分析结果影响不大的细小特征,保留主要结构特征。

2)CAE几何形状特征模板的建立及其参数化驱动

Solid Edge是业内领先的机械设计软件,拥有能够创建和管理三维数字模型的优秀工具,其出众的建模能力和优化的设计流程可以满足特定行业的设计需要。利用Solid Edge的建模和装配设计工具,设计师能够轻松地设计出一整套产品(从简单零件到包含上万个零部件的大型装配件),其设计功能和结构化的工作流程加快了特定行业的特征设计,并允许设计者在装配模型中正确地进行零件设计、检验和修改,帮助设计人员更精确地设计产品。

首先利用可参数化的CAD 软件Solid Edge建立端梁几何形状主特征;然后建立约束驱动的装配约束草图,即在装配环境下绘制部件的正截面草图和上视截面草图;再建立辅助几何特征;最后添加计算方程式与链接公式,根据各零部件间的关系逐级确定主动参数、添加方程、添加链接公式,使主动参数依次传递到下层部件或零件中。在零部件几何尺寸最大、机械结构最复杂的前提下,建立零部件模型和装配约束草图,总结模型的最大、最小变型范围,进行模型的最大化装配。

为了实现CAE 几何形状特征模型的自动生成,首先以系列化产品的设计数据为基础,建立标准设计数据库与临时数据库,将设计方法与计算公式程序化,在新产品设计时,将计算出的数据存入临时数据库,与标准设计数据库中相应的标准数据进行比较,通过相似度计算,选择与新产品最相似、最匹配的一组,进行总体与部分零部件的借用与变型设计;然后从文件服务器上调用CAE 几何形状特征模板,对Solid Edge进行二次开发,利用VB调用其相关的API函数,进行CAE 几何形状特征模板的参数化驱动与修改,实现CAE 几何形状特征模型的自动生成,以生成符合设计要求的新产品。

3)CAE 有限元特征模板的建立及其参数化驱动

Solid Edge 内置有限元分析软件Femap Express,使设计师可以快速、准确地分析和验证零件,在确保产品质量的同时降低成本。通过在设计周期的早期引入分析,Solid Edge用户可以确保其产品足够好并符合设计意图,避免产品质量问题导致的损失。

有限元分析特征模型的建立,主要是利用Femap内嵌的CAD 模型数据接口实现CAD 模型向CAE模型的转化;利用VB 对Femap 进行二次开发,自动调用Femap的API函数,建立有限元分析特征模型。

(1)CAD 模型向CAE模型的转化 应用Solid Edge的API函数将模型另存为* .x_t格式的文件,然后调用Femap中的模型导入API函数进行几何体导入操作,并调用添加连接和接触的相应API函数,进行装配体的连接与接触处理。

(2)材料特征的建立 将材料特性进行归纳总结,建立材料特性数据库,利用VB 程序及相应的Femap的API函数自动添加材料属性。

(3)载荷特征的建立 将载荷类型的选择与计算方法过程标准化、程序化,调用相应的API函数填写载荷名称、选择载荷位置、输入载荷大小。

(4)边界条件特征的建立 根据分析对象的不同选择不同的面,添加固定约束,调用相应的API函数完成边界条件特征添加的标准化程序。

(5)CAE 模型的离散化 调用相应的API函数完成网格类型的选择、大小的定义、划分的执行。

在这一过程中,利用对2)中建立的标准设计数据库与临时数据库中的数据进行逐一比较,如果某一组几何形状数据与有限元分析数据完全相同,则直接进行结果的借用,调用已有的分析结果;否则,进行CAE有限元特征模板的参数化驱动。

(4)CAE分析的求解过程

分析的核心是求解计算,而求解过程是分析系统的“黑匣子”,即只需选定求解方法,求解过程由系统自动完成[16]。本文通过调用相应的API函数,进行求解器与分析类型的选择,并运行分析求解过程。

(5)CAE分析的后处理

CAE分析的后处理是从CAE分析结果文件中读取分析结果,用各种方法显示、整理、确认、验证分析结果,最终形成CAE 分析报告,是分析过程的重要组成部分。

1)图形显示处理

在CAE 分析中,分析结果数据的后处理主要有图形显示和数据列表两种。由于分析报告的要求,一般以图形显示为主进行分析结果数据的后处理。在进行图形显示时,利用相关的API函数值修改后处理视图属性,即根据分析报告的要求修改视图窗口的底色,选择图形显示样式、变形样式、云图样式、输出集等可以得到不同显示形式的后处理结果。

2)数据处理

该模块主要是利用VB 调用相关的API函数,读取分析所需的数据与信息,对读取的数据与信息进行后期加工,找出所需应力、应变的最大最小值等。

3)分析报告的生成

首先在Word中将分析报告内容标准化,建立通用的分析报告模板;然后读出应力应变的最大、最小值,并进行相关刚度强度校核计算;最后利用VB对Word进行二次开发,利用相关的API函数实现分析数据、信息、应力应变云图的自动插入与替换。

3 基于U/S/W 体系结构的快速响应CAE分析系统

3.1 系统总体框架

快速响应CAE 分析系统主要包括参数设置、模板借用推理、几何特征模型驱动、有限元特征模型驱动、自动求解、CAE 分析后处理六个功能模块,以及用户机、工作站、服务器三个组成部分。系统运行时,各组成部分负责执行的功能模块如下:

(1)用户机(低配置计算机)主要负责参数设置功能模块的运行,并通过相关程序控制其他功能模块是否开始运行。

(2)工作站(高性能计算机)主要负责设计数据计算、参数化模板储存、模板借用推理、几何特征模型驱动、有限元特征模型驱动、自动求解和CAE分析后处理。

(3)数据服务器 主要负责设计数据管理与储存、数据库管理、数据库储存。

(4)文件服务器 负责CAE 模型、CAE 分析结果和分析报告的存储。

系统总体构架如图4所示。

3.2 系统开发流程

系统所需的软件支持为Femap,Solid Edge,Microsoft Word,Microsoft Excel,Access数据库。

具体开发流程为:采用快速响应设计的思想建立系统框架;采用多用户机、双服务器、多工作站的思想构建系统运行网络环境;在对产品结构进行功能分析的基础上,将其逐级分解成若干个级别的子模块,建立各个子模块的CAE 几何特征模型与相对应的数据库,利用CAE技术、CAD 技术、模块化、人机交互等技术,开发出快速响应CAE 分析程序,建立参数设置、设计计算、几何特征模型驱动、有限元特征模型驱动、分析报告自动生成等系统,实现数字化、快速化CAE 分析前处理、求解器自动选择、后处理,最终构建基于U/S/W 体系结构的快速响应CAE分析系统。

4 实例验证

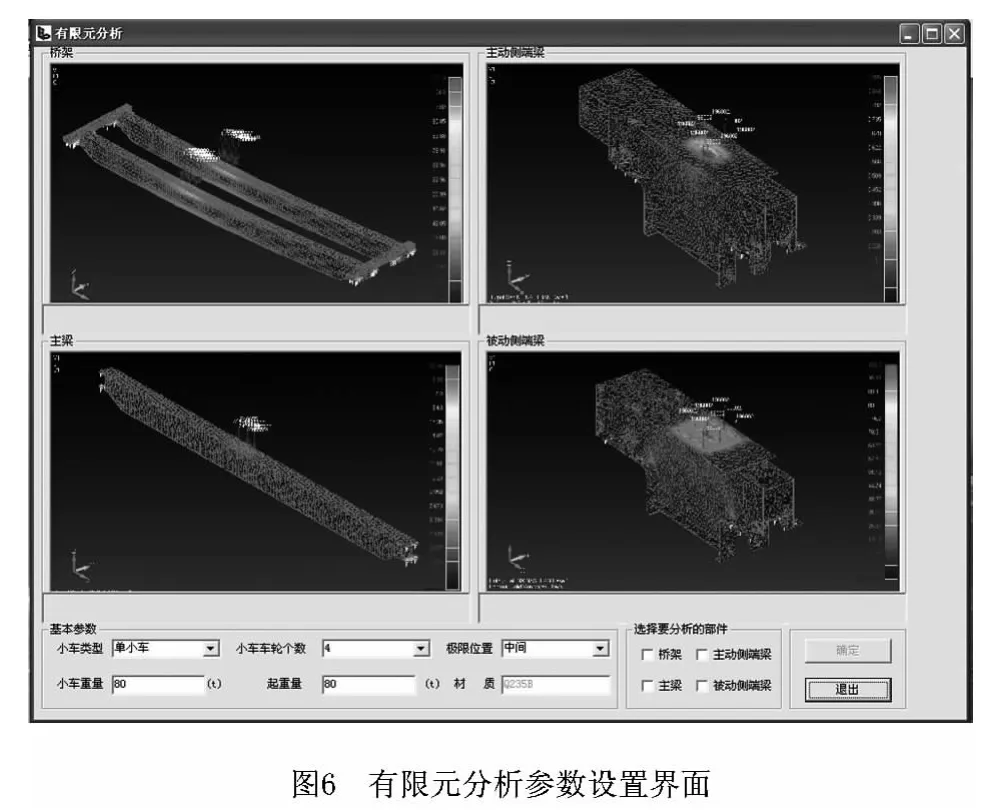

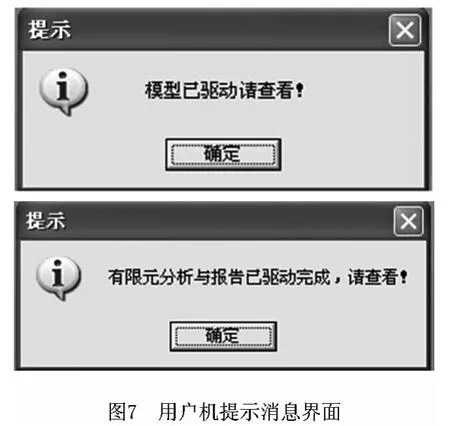

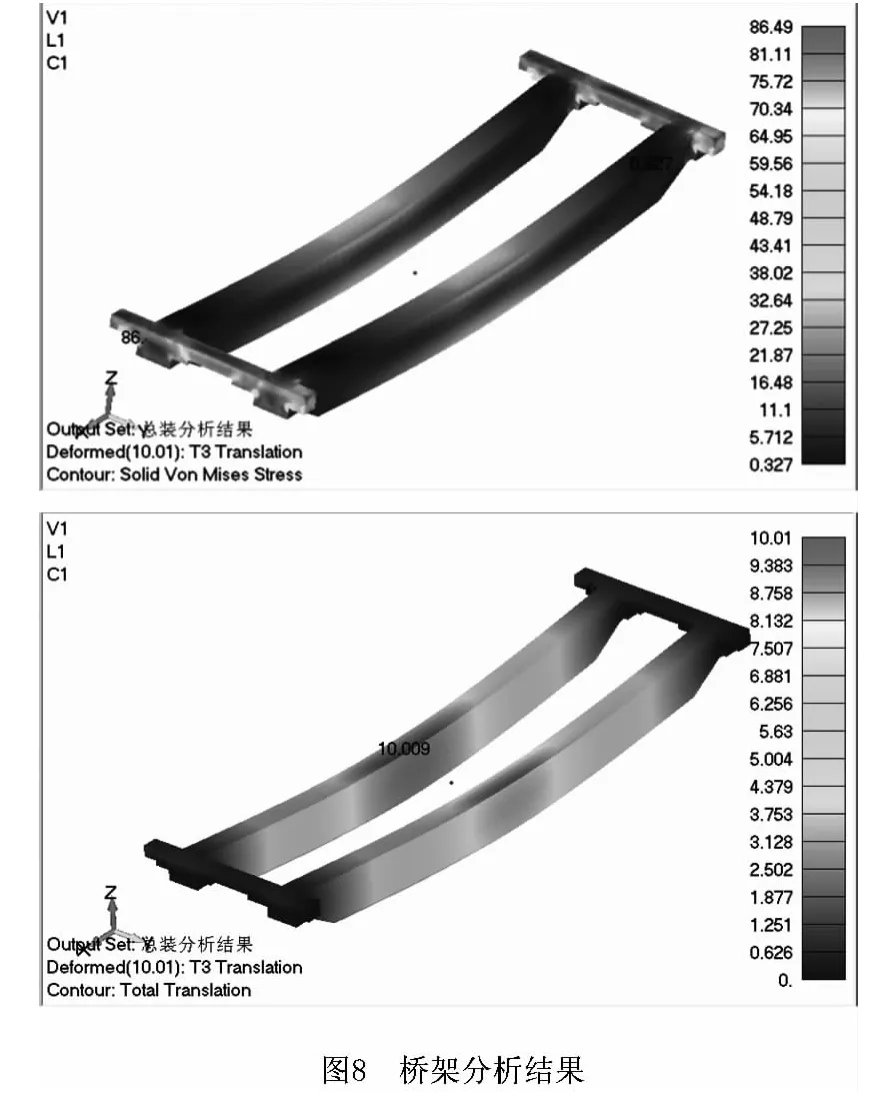

本文研究的快速响应CAE 分析技术以75t/22.5m 桥式起重机为模板,根据简化原则进行关键零部件(如主梁、端梁、桥架等)的有效简化,采用最大化原则建立参数化CAE 几何形状特征模板,程序化有限元特征模型的建立过程。利用桥式起重机的设计计算方法、公式与桥式起重机CAE 分析的知识程序化、标准化,建立设计计算与载荷计算程序,对分析结果进行整理与数据提取,完成CAE 分析报告。建立的基于U/S/W 体系结构的起重机快速响应CAE分析系统参数设置界面如图5所示,有限元分析参数设置界面如图6所示,用户机提示消息界面如图7所示,桥架分析结果如图8所示,有限元分析报告如图9所示。

5 结束语

本文以Solid Edge ST3与Femap V10为开发平台,在U/S/W 体系结构的网络环境下,利用VB 6.0分别对Solid Edge ST3与Femap V10 进行了二次开发,提出与研究了快速响应CAE 分析方法,研究了快速响应CAE 分析的前处理、分析求解、后处理及其系统建立方法;以75t~125t桥式起重机为研究对象,建立了基于U/S/W 体系结构桥式起重机快速响应CAE分析系统,结果表明,该系统大幅度地提高了CAE 分析效率与质量,使企业资源得到了合理利用。今后的研究工作可以继续进行两方面的扩展研究:①对该系统进行应用性扩展,将其用于其他产品的快速CAE 分析;②在此基础上进行机械产品的CAE优化设计研究。

[1]LI Xin.Study and development of parametic design system for overhead crane steel structure[D].Dalian:Dalian University of Technology,2008(in Chinese).[李 鑫.桥式起重机钢结构参数化设计系统研究与开发[D].大连:大连理工大学,2008.]

[2]FU Taotao.The parametric FEA system of box-girders of overhead traveling cranes based on VC++and ANSYS interface[D].Wuhan:Wuhan University of Science and Technology,2008(in Chinese).[付韬韬.基于VC++和ANSYS接口的参数化桥式起重机桥架有限元分析系统[D].武汉:武汉科技大学,2008.]

[3]HARDEE E,CHANG Kuanghua,TU Jian,et al.CAD-based design paremeterization for shape optimization of elastic solid[J].Advances in Engineering Software,1999,33(3):185-199.

[4]YANG Hongshan.Development of rapid design system for the crane[D].Chongqing:Chongqing University,2005(in Chinese).[杨洪山.起重机快速设计系统的开发[D].重庆:重庆大学,2005.]

[5]ZHOU Danchen.Research on constructing principle and implementing technology of resource sharing service platform for networked manufacturing[D].Chengdu:Sichuan University,2004(in Chinese).[周丹晨.面向网络化制造的资源共享服务平台构建原理与实施技术研究[D].成都:四川大学,2004.]

[6]TANG J,OGAREVIC V,TSTAI C S.An integrated CAE environment for simulation-based durability and reliability design[J].Advances in Engineering Software,2001,32(1):1-14.

[7]CAO Wei,LIU Xiaofeng.The design and implementation of pre-post processing system for CAE in injection mold[J].Chinese Science Abstracts Series,1999,14(6):11.

[8]LEDERMANN C,HANSKE C.Associative parametric CAE methods in the aircraft pre-design[J].Aerospace Science and Technology,2005,9(7):641-651.

[9]YANG R J.Shape sensitivity analysis and optimization using NASTRAN[J].Mechanics of Structure and Machine,1991,19(3):281-300.

[10]WANG Bo.The remote sharing platform of CAE resource and its key technologies[D].Hangzhou:Zhejiang University of Technology,2009(in Chinese).[王 波.CAE 资源远程共享平台及其关键技术[D].杭州:浙江工业大学,2009.]

[11]ZENG Pan,LI Ying,FANG Gang.Parameterized template finite element analysis on Internet[J].China Mechanical Engineering,2004,15(5):442-445(in Chinese).[曾 攀,李 莹,方 刚.Internet环境下的模板参数化有限元分析及实现[J].中国机械工程,2004,15(5):442-445.]

[12]WEI Danke.Development on web-based remote CAE application system prototype[D].Nanning:Guangxi University,2006(in Chinese).[韦丹柯.基于Web远程CAE 应用系统原型的开发[D].南宁:广西大学,2006.]

[13]YAO Limin.Study and application of parametric CAD/CAE integrated system for overhead crane in wide-area network[D].Taiyuan:North University of China,2011(in Chinese).[姚立民.面向广域网络的桥式起重机参数化CAD/CAE 一体化系统研究与应用[D].太原:中北大学,2011.]

[14]ZHOU Hebo.Research on enterprise CAD system cooperative technology(CSCW)[D].Wuhan:Huazhong University of Science and Technology,2004(in Chinese).[周和波.企业CAD系统协同技术(CSCW)的研究[D].武汉:华中科技大学,2004.]

[15]WANG Zongyan,YANG Jingang,WU Shufang.Modular and parametric design of overhead traveling crane's metal structure[J].Mechanical Engineering &Automation,2007(2):30-32(in Chinese).[王宗彦,杨金刚,吴淑芳.桥式起重机桥架参数化模块化设计[J].机械工程与自动化,2007(2):30-32.]

[16]WEI Liangbao,TAO Yuanfang,XU Gening.APDL language based 3Dparametric finite element modeling and analyzing[J].Construction Machinery and Equipment,2005(1):27-29(in Chinese).[卫良保,陶元芳,徐格宁.基于APDL语言的有限元三维参数化建模与分析[J].工程机械,2005(1):27-29.]