我国磷矿伴生氟资源回收利用制无水氟化氢的发展现状及前景

管凌飞 张海燕

(四川化工控股(集团)有限责任公司科技中心,四川成都 610041)

1 磷矿伴生氟资源简介

自然界中,作为氟资源能加以利用的矿物仅限于萤石、天然冰晶石和磷矿石。全世界萤石储量约为6亿t,按50%氟含量来计算,氟总量也只有约3亿t。而世界已知的磷矿石储量约600亿t,磷矿石中的氟含量为2% ~4%,相对应的氟总量为12~24亿t,因此,自然界中90%以上的氟资源都伴生在磷矿石中,磷矿是最具利用价值的氟资源之一[1]。

我国不但是萤石资源消耗大国,也是磷矿消耗大国。磷矿主要属于碳氟磷灰石系列,近几年来,我国每年开采的磷矿石量达8000多万t,且每年开采量仍以5%的速度增长,现阶段磷矿石的主要用途80%是磷矿用于制取磷肥,12%用于制取黄磷,8%用于生产饲料及其他磷化工产品[2]。目前,国内湿法磷酸的产量每年约为l 000万t,副产氟硅酸(以15%含量计)约375万t[通常每生产1 t湿法磷酸(100%P2O5)或普钙均约各副产0.06 t氟硅酸(100%H2SiF6)],由于没有完全回收利用,每年磷肥尾气浪费掉的氟资源有150多万t,远大于国内每年萤石生产量中氟的总量。由于目前我国氟化工生产主要以萤石为原料,而储量最大的磷矿石中的氟资源并没有得到有效开发利用,这种资源利用状况的不合理,造成了氟资源的极大浪费。

磷肥生产中的含氟废气是很好的氟资源,对其回收利用既实现了氟资源的物尽其用,又解决了废气外排的环境污染问题,而含氟废气利用的理想方法在于能同时将其中的氟、硅元素转化为有较高经济价值的氟盐、白炭黑等氟、硅产品,从而将现有含氟废气的利用提高到一个新水平。

因此,利用氟硅酸生产氟化氢是开拓氟资源利用的新途径,制备高纯氢氟酸和无水氟化氢将成为磷肥副产氟硅酸深加工和提高产品附加值的方向之一。

2 磷矿伴生氟资源回收利用制无水氟化氢研究现状

2.1 磷矿开发副产氟硅酸利用情况

利用磷矿生产磷肥过程中,副产氟硅酸(H2SiF6)由8% ~12%、16% ~25%不等。国外对磷矿中氟资源的利用绝大多数是从氟硅酸开始,制取氟化物和二氧化硅。国内对磷矿副产氟硅酸的利用始于20世纪60年代,主要用于氟硅酸钠的生产。

自20世纪90年代以来,国家就开始加大对磷矿副产氟硅酸的利用力度,在贵州宏福、广西鹿寨、江西贵溪和湖北荆襄分别引进4套以氟硅酸法生产氟化铝的生产线;云南氮肥厂则建成了以氟硅酸法年产8.5 kt冰晶石的工业装置。目前由氟硅酸转化的产品主要有氟硅酸钠、氟化铝、冰晶石,还有少量的氟硅酸钾、氟硅酸镁、氟化钠等。氟硅酸钠仍为氟回收的主导产品,因其市场前景欠佳,造成大量积压,但近几年来在氟硅酸及其盐的综合利用上出现了新起色。

从目前工艺水平上看,国内整体上远落后于国外。我国氟盐产品中,88%的氟是来自萤石,仅12%来自磷肥副产,近期国内氟盐发展很快,但只是量的增加,工艺技术几乎没有提高,工艺落后已成为制约我国氟盐发展的瓶颈。图1为磷矿制磷酸湿法回收氟资源工艺中氟耗散的分布情况。

2.2 磷肥副产氟硅酸制无水氟化氢的技术简介

2.2.1 氟化氢单产工艺[3]

目前,依据原理的不同,由氟硅酸制取氟化氢(HF)的工艺可归纳为如下5类。

1)氟硅酸合成CaF2,传统法制取HF

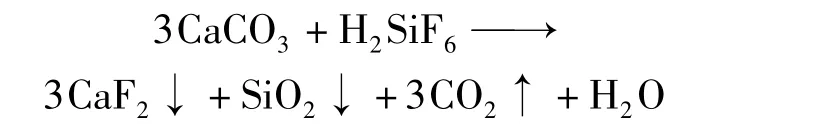

Bayer/kalichemie公司采用石灰石中和氟硅酸制得CaF2(萤石),其化学反应式为:

美国矿务局(Bureau of Mines)开发了由氟化铵制取CaF2的方法:将氟硅酸氨化得到氟化铵和硅胶,控制pH=9.0有利于硅胶的分离。其化学反应式为:

也有采用熟石灰中和氟硅酸制得CaF2的方法,其化学反应式为:

2)氟硅酸热分解制取HF(H2SiF6热解,有机溶剂吸收HF,再精馏分离制HF)

瑞士巴斯(Buss)公司研究了热法分解氟硅酸的工艺:150℃时,氟硅酸受热分解为氟化氢和四氟化硅。其化学反应式为:

3)硫酸分解氟硅酸制取HF

(1)美国维尔曼-动力煤气(Wellman Power-Gas)公司研究了硫酸分解氟硅酸制取HF的工艺。该法主要包括H2SiF6的浓缩、脱水和SiF4的解吸、HF的吸收、精馏等过程。经增浓、净化后的H2SiF6用H2SO4分解制取HF。其化学反应式为:

(2)瑞士戴维工艺技术公司(Kvaemer)AG研究了类似的生产流程,并建成了中试生产装置。贵州瓮福集团采用该技术已实现工业化,其工艺流程如下:反应器中的HF以硫酸溶液形式排出,经蒸发、净化得到HF产品。硫酸在过程中被稀释,经解吸脱出残余的HF后其w(H2SO4)为70% ~75%返回磷酸或磷肥厂循环使用。然后,用氟硅酸原料液吸收离开反应器的SiF4,得到另一部分氟硅酸和二氧化硅,循环处理。该方法工艺简单,通过控制浓硫酸和氟硅酸的热解条件,在热解工序中实现四氟化硅和氟化氢的分离;但是,浓硫酸消耗量大,系统氟损失较高,工艺条件不好控制。

(3)波兰研究了戴维公司的生产流程,不同之处在于使H2SiF6形成H2O-SiF4-HF空气混合物,用w(H2SO4)95%的硫酸进行干燥,吸水后的硫酸送反应器中分解H2SiF6,而气态HF采用发烟硫酸吸收,分解过程中产生的稀硫酸用来分解磷矿石生产过磷酸钙。该方法生产工艺简单,生产成本较低,用过的硫酸可用于分解磷矿石,已成功实现工业化生产,但工艺条件不易控制。

(4)俄罗斯专利USSR 174610采用电渗析法提浓氟硅酸溶液,然后加入浓硫酸使其中的氟硅酸分解成四氟化硅和氟化氢。该工艺的缺点是电耗较大,工业化不经济。

(5)瑞士巴斯(Buss)公司研究了较为完善并已实现工业化的Buss工艺。

将H2SiF6溶液浓缩至 w(H2SiF6)45%,用w(H2SO4)98%的硫酸分解H2SiF6溶液,产生的SiF4用w(H2SiF6)20%的溶液吸收,H2SO4和HF的溶液进入精馏系统,分离出70% ~75%的H2SO4,得到粗级HF气体,再经净化、除杂制得无水氟化氢(AHF)。副产硅胶没有得到充分回收利用。

(6)国内的铜化集团公司(六国化工)进行了类似的研究探索,利用磷复肥副产的氟硅酸生产出中等浓度的氢氟酸,该工艺已成功实现工业化生产,但副产硅胶没有得到充分回收利用。

4)制取氟硅酸钠生产HF

一些磷肥厂用碱性水溶液吸收四氟化硅废气,制取氟硅酸钠,再加热使其分解为氟化钠和四氟化硅,氟化钠与浓硫酸反应得到HF气体与硫酸钠,HF气体经冷凝或用水吸收得到氢氟酸,四氟化硅返回系统循环利用。该工艺多用于小型磷肥企业,所得产品品质不高。

5)制取氟化盐溶液,电渗析制得HF

美国专利US 3787304采用碱溶液处理氟硅酸溶液,使其生成氟化盐和二氧化硅,过滤后氟化盐溶液进行电渗析,重新生成碱溶液和氢氟酸溶液,氢氟酸经过蒸馏处理得到无水氟化氢。该工艺的缺点是电耗较大,工业化生产不经济。

在上述5类工艺中,用硫酸分解氟硅酸制取HF的流程对磷肥厂最为合适。该工艺过程,没有热转化,不消耗其他辅助原料,用过的硫酸可用于分解磷矿石,经济效益较好。

2.2.2 氟化氢联产工艺

由氟硅酸制取HF的单产工艺都存在一个共同的问题:副产硅胶没有得到充分回收利用。因此,国内外科研单位开始积极研究与开发联产工艺,力争使副产硅胶得到充分回收利用。

1)沉淀氟硅酸盐与浓硫酸反应生产HF

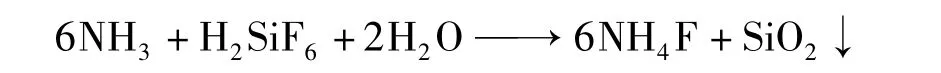

四川大学化工学院磷复肥及磷酸盐研究室利用磷肥副产的氟硅酸生产无水氟化氢新技术,其特点是利用能与氟硅酸沉淀的金属阳离子与之反应,生成高纯度的沉淀氟硅酸盐,沉淀氟硅酸盐在高温下与浓硫酸反应,可直接生产纯度很高的硫酸盐、四氟化硅和氟化氢。其化学反应式为:

2)氟硅酸制取无水HF的氟氢化钠/钾工艺

(1)爱尔兰都柏林化学股份有限公司和英国ISC化学公司开发了由NaHF2制取HF的工艺(IMC工艺),并成功地进行了工业规模试验。主要过程为:首先用氨中和氟硅酸,分离二氧化硅。然后NH4F与KF作用,释放出的氨返回中和工段。

结晶出的KHF2用NaF悬浮液进行复分解制得NaHF2,KF返回系统循环使用,其化学反应式为:

分离出NaHF2晶体经干燥送回转炉在300℃进行分解,其化学反应式为:

HF经冷却、净化、精馏得到氢氟酸或无水氢氟酸。

(2)德国Hanover工艺与IMC工艺类似,工艺流程相同,不同之处在于添加等摩尔的氟化钾生成氟化氢钾。该方法工艺流程简捷,氟化钠(或氟化钾)作为载体在系统中循环没有消耗,副产的硅胶得到充分回收利用,但过滤环境恶劣,等摩尔的配比很难控制。

(3)吉首大学与华东研究院研究了类似IMC的工艺流程,与IMC工艺不同之处在于由钾盐转化浓缩制得的KHF2经结晶后直接热分解制取AHF,省去了钠盐转化分离与结晶工序。该方法工艺流程简捷,氟化钾作为载体在系统中循环没有消耗,副产硅胶得到充分回收利用,但过滤困难,整个系统中能耗较高,经济效益并不明显。

(4)氟硅酸制取无水HF的二氟氢铵工艺

云南云天化国际化工股份有限公司与天津化工设计研究院联合开发了氟硅酸生产氢氟酸技术。利用湿法磷酸副产氟硅酸氨化生产氟化铵溶液,过程分多步进行;再通过控制每一步的氨化条件调整白炭黑聚集体形貌与比表面积,使产生的白炭黑滤饼易于过滤、洗涤,具有高活性结构;过滤后的滤饼用不同浓度的稀氟化铵溶液和清水多次洗涤,回收夹带的氟母液,氟化铵溶液再进一步生产氢氟酸,使氟硅酸中氟、硅全部转化为氟、硅产品得到利用。化学反应式为:

进人21世纪以来,随着氟化工业对氟化氢或氢氟酸需求量的进一步增长,利用氟硅酸为原料开发氟化氢或氢氟酸技术已成为人们关注的热点。美国是研究、采用氟硅酸生产氢氟酸的最大国家之一,其中的氢氟酸有近60%来自氟硅酸生产,其生产技术已在波兰的大型磷肥企业成功应用。此外英国、德国、瑞士等国家也都在开发以氟硅酸为原料生产氟化氢的生产工艺。

2.3 氟硅酸生产无水氟化氢/氢氟酸技术发展前景

磷化工副产氟硅酸生产无水氟化氢是最具开发前景的方向。据中国磷肥协会统计,中国2013年高浓度磷肥的产量规划为1.6×107t。按此计算,需消耗磷矿量约为5.8×107t,如果其中的氟回收率以40%计,那么可回收无水氟化氢量约为7.3×105t/a,大大超过中国2008年无水氟化氢的总产量(约4.5×105t)。目前中国已有60余家企业在生产或计划生产无水氟化氢,从国内外市场的发展趋势看,尚有较大的发展空间。

利用磷肥副产氟硅酸制备高纯氢氟酸和无水氟化氢,进一步制造附加值更高的精细氟化工产品,既可为企业带来丰厚的经济效益及环境效益,也可产生明显的社会效益。因此,今后应加大磷矿伴生氟资源产业化的研究力度,积极开发高科技、高附加值的产品,向产业链的横向和纵深发展,以有限的资源,获得最大的经济利益,同时,兼顾副产硅胶的综合利用。

3 磷矿伴生氟资源回收利用制无水氟化氢的市场需求及利用情况

3.1 无水氟化氢的产能及市场需求

氢氟酸是萤石、磷矿等含氟资源实现化学深加工、发展氟化工的关键中间产品。2003年中国氢氟酸需求量约为38.2万t,2009中国氢氟酸需求量约为91.7万t。截至2013年10月,国内无水氟化氢/氢氟酸的总生产能力有180多万t,实际产量约100万t,其中1万t生产能力装置已经有近60套,超过3万t的有11家,大型生产装置能力占AHF总生产能力的主导地位,我国已成为世界第一大氢氟酸生产基地。而磷矿伴生氟资源的无水氟化氢/氢氟酸的产能还不到5万t/a,因此,从国内外市场的发展趋势看,磷矿伴生氟制无水氟化氢/氢氟酸尚有较大的发展空间。表1为国内磷矿伴生氟制无水氟化氢装置产能情况。

表1 国内磷矿伴生氟制无水氟化氢装置产能情况

3.2 国内磷矿氟资源制无水氟化氢的开发情况

20世纪90年代以来,国内一些大专院校和科研院所开始进行“湿法磷酸装置副产氟硅酸生产氢氟酸技术”的研究与开发。

吉首大学与华东研究院以氟硅酸为原料,用氨中和得到氟化铵溶液,同时副产二氧化硅,再将氟化铵溶液在一定条件下反应得到KHF2,并放出氨,加热即可得到氟化氢气体和氟化钾。

云天化国际化工公司和天津化工研究设计院共同开发以质量分数18%的氟硅酸为原料,通入氨气,中和至pH为8~8.5过滤,洗涤后除去二氧化硅沉淀。氟化铵溶液蒸发浓缩得到二氟氢铵固体,浓缩产生的氨气经冷凝后送到硫酸或磷铵装置回收,固体二氟氢铵与硫酸在高温下反应,生成的氟化氢气体经净化、吸收得到氢氟酸或经净化、冷凝得到无水氟化氢。

四川大学化工学院磷复肥及磷酸盐研究室利用自身优势,自2002年开始对磷肥副产的氟硅酸开展技术应用研究,利用能与氟硅酸沉淀的金属阳离子反应,生成高纯度的沉淀氟硅酸盐,沉淀氟硅酸盐与浓硫酸在高温下反应,可以直接生产纯度很高的硫酸盐、四氟化硅和氟化氢。

但以上已磷矿副产氟硅酸制无水氟化氢技术大都处在小试或中试阶段,未完全实现产业化生产。

贵州瓮福蓝天氟化工股份有限公司是瓮福集团公司与浙江蓝天环保高科技有限公司合资新建的股份公司,该公司采用源自瑞士戴维公司“浓硫酸法”工艺,并集中科研力量对引进的氟硅酸制取有水氟化氢技术进行改造,采用一步法工艺,将氟硅酸直接分解为氟化氢和二氧化硅。探索出一条不同于萤石法生产无水氟化氢工艺技术的新途径,投资约2亿元,建设世界上第一套2万t/a氢氟酸装置,已于2008年4月25建成投产。与国内目前正处于研发中的由氟硅酸两步法制取氟化氢技术相比,该技术拥有流程短、能耗少、成本低等优点,但对设备的要求比较高。该装置生产的无水氟化氢达能到工业级优等品标准,但随后出现的设备问题一度阻碍了装置的连续运行。首先是在氢氟酸的强烈腐蚀下,硫酸和氟硅酸的混合反应器设备衬里出现破损,给安全生产和环境带来风险。紧接着从德国进口的氢氟酸和氟硅酸的分离器在高温、强腐蚀条件下,仅4个月就被迫报废。为解决设备问题,瓮福蓝天与国内设备厂家针对新工艺特点进行攻关,创新改进了设备结构,使装置一步步达到长周期运行的条件。从装置投料试车成功到基本保持稳定生产,瓮福蓝天花了大半年的时间。2009年装置运行基本保持顺畅,但在金融危机的大形势下,没能实现盈利,处于亏损状态。2010年,该装置扭亏为盈。2011年,该装置产出无水氟化氢产品1.5万t,产品质量已达到GB7746-1997一等品标准,部分产品质量指标达到优等品标准,利润超过3000万元,真正实现长周期稳定运行。至此,由磷肥副产氟硅酸直接制取无水氟化氢的工艺技术真正在我国落地生根。这标志着我国由氟硅酸制取无水氟化氢的技术已经趋于成熟,该装置也成为采用该技术的世界第一套稳定运行的工业化装置。同时公司与浙江化工研究院合作,即将开发有机和无机氟化工高端材料,正在铺就一条提高资源综合利用、延长磷化工产业链、推动循环经济发展的全新道路,将对世界氟化工业产生深远的影响。

新工艺很快在瓮福集团内部实现了复制,2012年1月12日,位于上杭县蛟洋工业园区的福建瓮福蓝天公司年产1万t无水氟化氢项目举行开工奠基仪式。福建瓮福蓝天公司年产1万t无水氟化氢项目,是瓮福紫金湿法磷酸配套项目,也是全球第二套从磷矿中回收氟资源加工氟化氢的项目,总投资约1.7亿元,于2012年8月建成投产,项目建成后可现年销售收入近1亿元,利税3600万元。

此外,贵州开磷集团和贵州省化工研究院共同攻关,成功研发出具有自主知识产权的无水氟化氢技术,并产出纯度为99.94%的无水氟化氢产品,2011年,采用该技术已建成1000 t/a无水氟化氢中试装置,技术指标与目前国际上最为成熟的瑞士戴维技术相比,单程实际转化率提高60%,目前已申请发明专利3项。2012年1月1日,贵州开磷集团2万t/a无水氢氟酸联产1万t/a沉淀白炭黑项目开工,该项目选址于息烽县小寨坝工业园核心区,投资1.8亿元,已于2012年底建成,投产后年创产值2亿元。

4 结论

在世界萤石资源紧缺的情况下,世界环境保护要求的日益加强、氟资源的短缺及氟化工业的快速发展,均为磷矿伴生氟资源的利用提供良好的机遇和发展前景。要按照可持续发展和循环经济理念要求,加大磷矿资源保护与有效开发利用的力度,增强技术创新能力,加大研发投入,应用高新技术提升传统产业技术,延伸产业链,加强磷矿伴生氟资源的高效利用。

随着我国磷肥副产氟硅酸及其盐技术开发的成熟,将逐步代替现有的萤石法生产氟化氢及氟盐,进而形成氟系列产品链。磷矿伴生氟资源已是氟化工产业的重要原料,氟化工及其精深加工产业链作为具有重大带动作用的行业,是国家重点鼓励发展的高新技术产业。特别是以氟化氢和碳烃物可生产重要的有机氟化工产品如 CFCs(含氯、氟、碳化合物)、HCFCs(含氢、氯、氟碳化合物)、HFCs(含氢、氟、碳化合物)、氟烃单体及其氟聚合物(氟树脂和氟橡胶)等,同时还可以进一步制造附加值更高的精细氟化工产品。

因此,关注磷矿伴生氟资源回收利用制无水氟化氢技术及其工业化,对促进我国氟化工产业的可持续发展具有重要的意义。

[1]王贺云,李建敏,刘晓红,等.磷肥副产氟硅酸的发展现状和展望[J].江西化工,2005(3):27-29.

[2]李海延.我国磷矿资源的合理开发利用[J].中国石油和化工,2006(8):20-23.

[3]李勇辉,明大增,李志祥,等.磷肥副产氟硅酸制备氟化氢技术[J].磷肥与复肥,2010(3):48-51.