二氧化硅湿法腐蚀速率的研究

钱清友, 沈怡东

(捷捷半导体有限公司,江苏南通 226200)

在半导体制造中有两种基本的刻蚀工艺,即干法刻蚀和湿法刻蚀,湿法刻蚀是将被刻蚀材料浸泡在腐蚀液内进行腐蚀的技术,这是各向同性的刻蚀方法,利用化学反应过程去除待刻蚀区域的薄膜材料,通常SiO2采用湿法刻蚀技术,有时金属铝也采用湿法刻蚀技术,国内的苏州华林科纳在湿法这块做得比较好。 二氧化硅在功率半导体芯片制造过程中,可以作为选择性杂质扩散或离子注入的掩蔽层,在功率半导体芯片最终的产品上,又可以作为绝缘材料,用于钝化层和隔离介质[1~3]。故二氧化硅的厚度以及批次间的一致性控制尤为重要[4~6]。 湿法腐蚀由于其设备及工艺简单[7~8],同时生产效率高、成本低和适应性强,故在生产过程中有着较大优势和不可替代的作用。

1 实验原理

氢氟酸与二氧化硅反应, 生成六氟硅酸,并溶于水。

氢氟酸与二氧化硅反应方程式为:

在此反应过程中, 氢氟酸会不断被消耗,为避免这种现象的发生, 一般会采取两种方法,一是添加氢氟酸,保持氢氟酸浓度,二是在腐蚀液中加入一定的氟化氨作为缓冲剂,氟化氨分解反应产生氢氟酸[9,10],从而维持氢氟酸的浓度。

氟化铵分解方程式为:

2 实验方法

取同一批次采用热生长工艺制成的二氧化硅膜厚在3000~9000Å 之间的硅片, 选用40%含量的氢氟酸与水按体积比进行一定比例的配比,达到试验需要的腐蚀液进行工艺实验。 使用膜厚测量仪测定硅片表面二氧化硅薄膜的原始厚度,将测量后的硅片浸入氢氟酸腐蚀液中,腐蚀过程中采用特制酸液流动装置,使酸液流动,以减少表面反应物的聚集,从而增加腐蚀的均匀性(也可采用超声模式), 采用特制温度控制装置控制腐蚀液温度,使其达到试验要求温度(精度控制在±0.2℃)。 待达到预定腐蚀时间后,将硅片转移至去离子水槽中冲洗干净,使用高速氮气吹净硅片表面水汽,然后再使用膜厚测量仪测定硅片表面二氧化硅薄膜的厚度。

用于化学腐蚀的试剂很多, 有酸性腐蚀剂,碱性腐蚀剂以及有机腐蚀剂等。 本人测定了在氢氟酸含量不同的腐蚀液中以及在腐蚀液温度不同的情况下,二氧化硅腐蚀液对二氧化硅腐蚀速率,探讨和研究了其相关性。 在二氧化硅硅片腐蚀机中进行, 腐蚀液是由HF、NH4F 与H2O 按一定比例配成的缓冲溶液。 腐蚀温度一定时,腐蚀速率取决于腐蚀液的配比和SiO2掺杂情况。 掺磷浓度越高,腐蚀越快,掺硼则相反。 SiO2腐蚀速率对温度最敏感,温度越高,腐蚀越快。

3 实验过程

3.1 二氧化硅腐蚀速率与温度的相关性研究

通过对比在不同的腐蚀温度下,二氧化硅腐蚀液对二氧化硅的腐蚀速度进行探索,我们选择工艺上较常用的40%含量的氢氟酸与去离子水的体积比分为1∶5 和1∶10 的两种腐蚀液在不同腐蚀温度下对二氧化硅进行腐蚀,通过专用测量仪器测量腐蚀前后二氧化硅薄膜膜厚的变化,研究腐蚀温度对腐蚀速率的关系,具体如下。

3.1.1 试验一

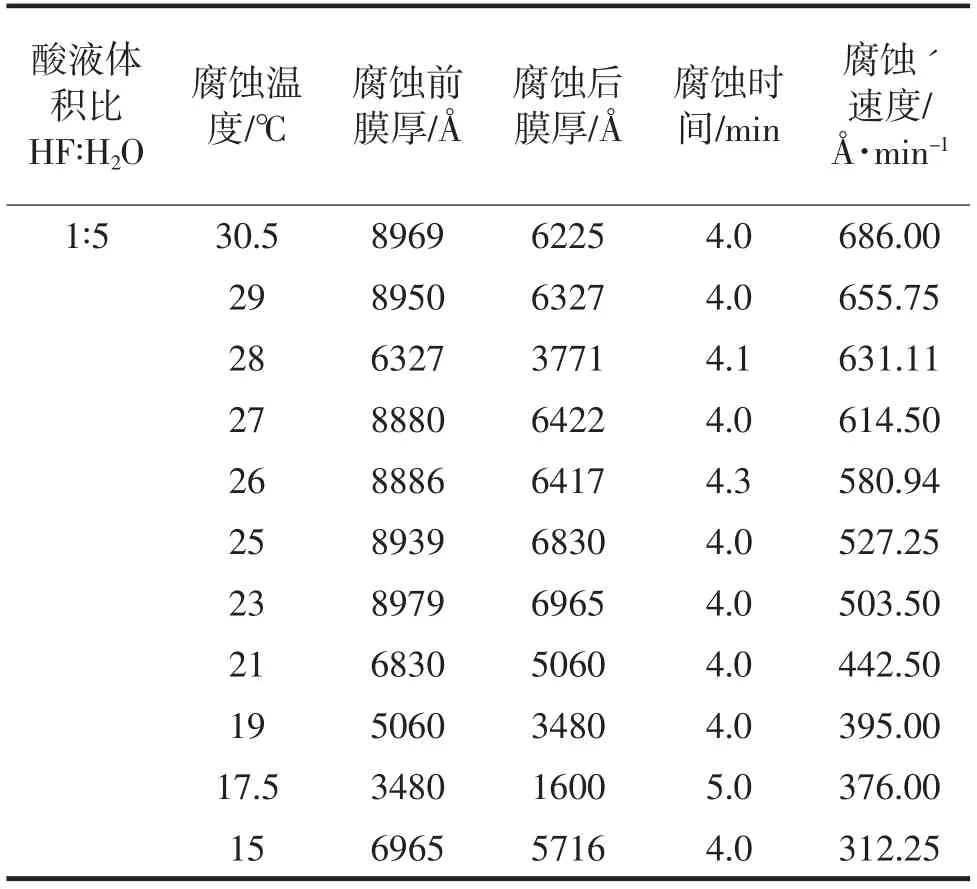

取HF∶H2O=1∶5(取40%含量的氢氟酸1000mL,去离子水5000mL),由于腐蚀液中氢氟酸含量较高,且二氧化硅的腐蚀量较小,所以对腐蚀过程中损耗的氢氟酸忽略不计,无需添加氢氟酸和氟化铵。 选取30.5℃、29℃、28℃、27℃、26℃、25℃、23℃、21℃、19℃、17.5℃、15℃共11 个不同温度进行试验,具体数据如表1 所示。

表1 腐蚀温度与腐蚀速度统计表

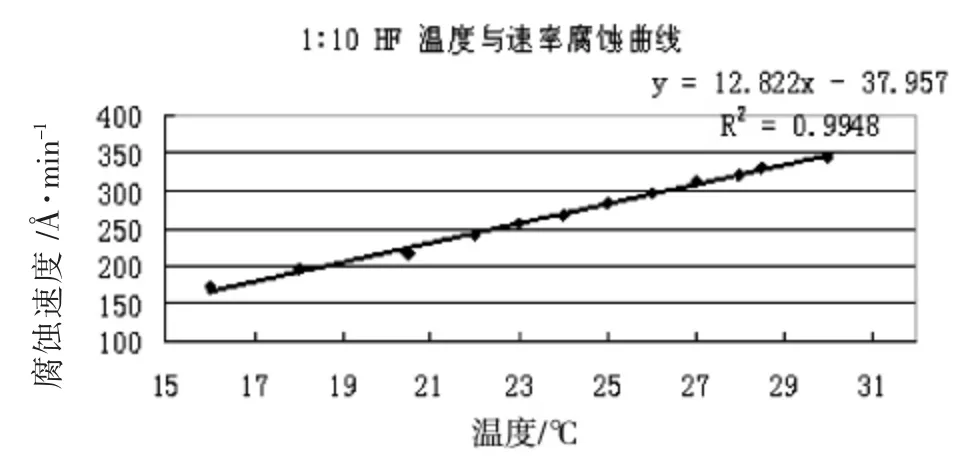

3.1.2 实验二

取HF∶H2O=1∶10(取40%含量的氢氟酸400mL,去离子水4000mL), 由于腐蚀液中氢氟酸含量较高,且二氧化硅的腐蚀量较小,所以对腐蚀过程中损耗的氢氟酸忽略不计,无需添加氢氟酸和氟化铵。 选取30℃、28.5℃、28℃、27℃、26℃、25℃、24℃、23℃、22℃、20.5℃、18℃、16℃共12 个不同温度进行试验,具体如图1 所示。

图1 腐蚀温度与腐蚀速度的趋势与相关性曲线图

3.1.3 试验数据结果分析

由表1 和图1 可知: 当腐蚀液中氢氟酸含量固定的情况下,腐蚀温度与腐蚀速率的线形关系成强相关性,腐蚀温度对腐蚀速率起着较大的作用。

在硅腐蚀表面各处, 腐蚀速率常常不相等,造成腐蚀表面出现起伏等,腐蚀尺寸比较大时表现尤为明显。 这与腐蚀液浓度有关,反应槽中腐蚀液的浓度一直在变, 并且各处浓度难保持一致性。 本文腐蚀过程一直伴随着均匀搅拌,这将较有效地保持腐蚀液浓度的均匀性。

3.2 二氧化硅腐蚀速率与腐蚀液中氢氟酸含量的相关性研究

本实验我们选择在恒定温度条件下进行,通过配置40%含量的氢氟酸与去离子水的不同体积比的二氧化硅腐蚀液对二氧化硅进行腐蚀,通过专用测量仪器测量腐蚀前后二氧化硅薄膜膜厚的变化,研究在恒定温度下,腐蚀液中氢氟酸含量的不同对腐蚀速率的关系。

3.2.1 试验

这种形式的应用条件为,在实际工程设计与通用造价方案在回路数量、主要设备参数、规模方面不一致时,可应用相似的造价方案,经由增减子模块对基础方案进行适当改进。结合基础方案造价与子模块造价的整合,形成与实际方案相似的工程概算,并对实际工程造价的可行性做出综合分析。

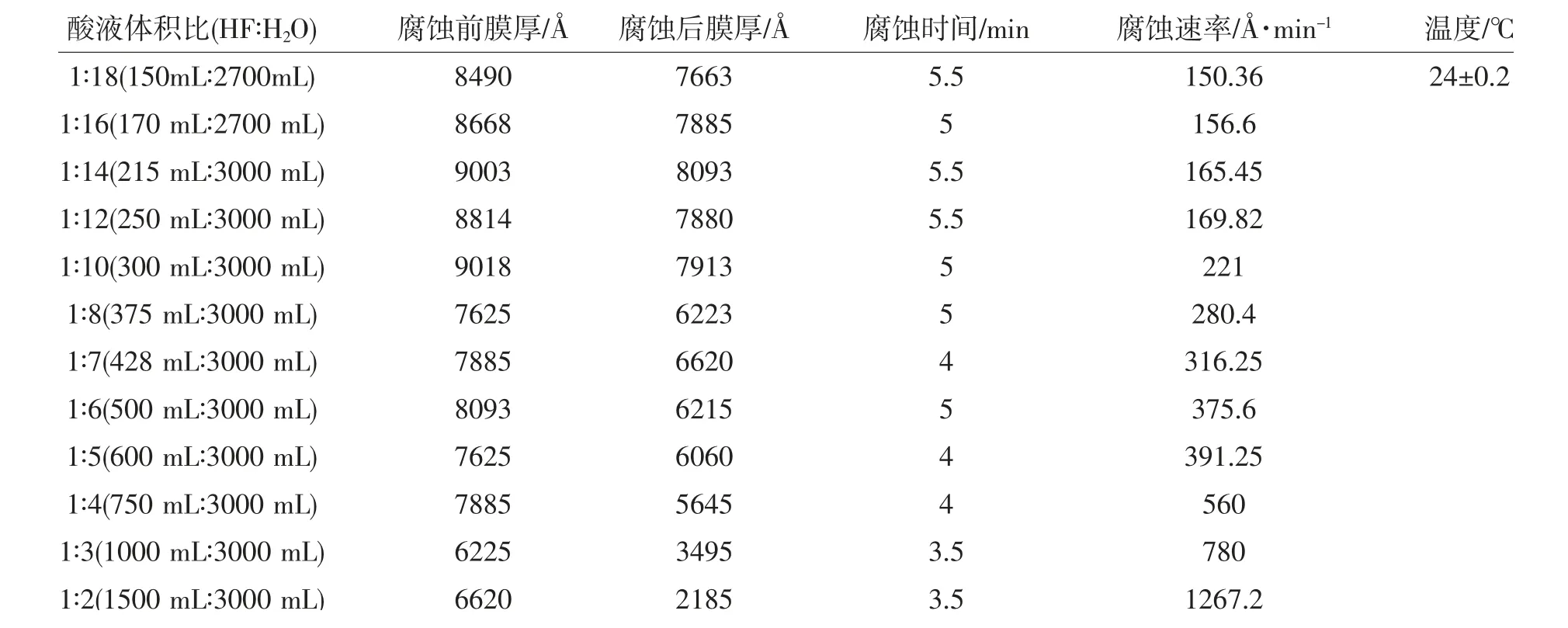

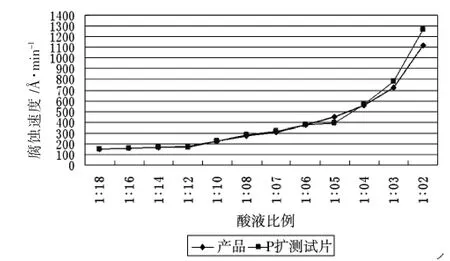

选取HF∶H2O(取40%含量的氢氟酸和去离子水) 的体积比为1∶18、1∶16、1∶14、1∶12、1∶10、1∶8、1∶7、1∶6、1∶5、1∶4、1∶3、1∶2 共12 组不同比例的腐蚀液进行试验,腐蚀温度恒定为24±0.2℃。由于腐蚀液中氢氟酸含量较高, 且二氧化硅的腐蚀量较小,所以对腐蚀过程中损耗的氢氟酸忽略不计,无需添加氢氟酸和氟化铵。 数据具体如表2、图2 所示。

表2 腐蚀液中氢氟酸含量的不同与腐蚀速率的统计表

图2 腐蚀液中氢氟酸含量的不同与腐蚀速率的趋势图

3.2.2 试验数据结果分析

由表2 和图2 可以看出:随着氢氟酸浓度的不断增大,腐蚀速率不断加快,并呈现指数分布状况。

我们通过换算成相同水含量3000mL 状况下的氢氟酸含量,氢氟酸含量与腐蚀速率的关系如表3 所示。

由表3 可以看出:氢氟酸含量的增大与腐蚀速率有着强相关性,相同体积下的腐蚀液,每降低1mL 的氢氟酸(40%含量的氢氟酸),其腐蚀速率降低1~2Å/min。

表3 氢氟酸含量的不同与腐蚀速率的统计表

3.3 其他

3.3.1 二氧化硅腐蚀液配置放热

在实验的过程中我们还发现:二氧化硅腐蚀液在配置过程中存在放热过程,如表4 所示。

表4 酸液配置温度变化

3.3.2 二氧化硅腐蚀液的腐蚀量的测算

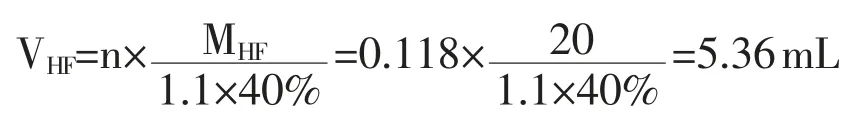

以二氧化硅的密度2.32g/cm3进行计算,得到腐蚀75 片三英寸双面氧化膜厚均约为8600Å 的硅片,所消耗氢氟酸量:

将其转换为40%含量的氢氟酸:

4 结论

SiO2的湿法腐蚀是硅片微机械加工的重要技术之一,它被广泛地应用于在硅衬底上加工各种各样的微结构,如膜结构、凹槽结构、悬臂梁等,近年来也被用于很多纳米结构的制造。 氢氟酸的稀释过程是个放热过程,温度的升高增加了其腐蚀氧化层的速度,同时温度的升高与腐蚀速率成线性强相关。 随着氢氟酸浓度的增大,腐蚀速率呈现指数分布状态,但是从固定水体积,增加氢氟酸量的角度来分析,我们发现,其呈现的腐蚀速率状态为线性分布状态,大约40%含量的氢氟酸每减少1mL,腐蚀速率减慢大约为1~2Å/min。