渤海某油田中心平台生产流程硫化氢治理与效果评价

王潇,代齐加,殷川

(中海石油(中国)有限公司天津分公司,天津 300459)

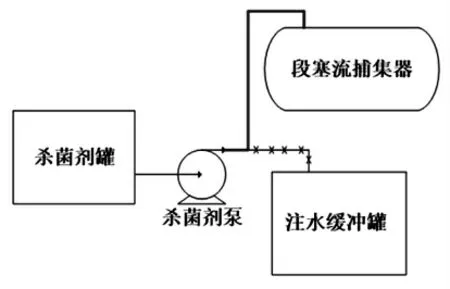

渤海某油田中心平台是油田群中心枢纽,接收上游B/C/D/E 四个平台产出物流并进一步处理。 上游来液经段塞流、两台并联的一级分离器、二级分离器等进行油、气、水三相分离,原油经脱水处理合格后外输至陆地终端,分离出的生产水经斜板、气浮、核桃壳滤器和双介质滤器处理达标后回注地层,脱出的气体经燃气洗涤器和燃气缓冲罐处理后供给透平发电。 原油、燃气和生产水三大系统如图1 所示。 在对平台生产各级流程进行硫化氢检测中,发现均有不同浓度的硫化氢存在,部分含量高达200ppm 以上,高浓度的硫化氢会造成设备管线腐蚀,影响人员健康,严重制约油田安全生产和长远发展,因此流程硫化氢治理成为亟待解决的课题[1]。

图1 某油田中心平台生产流程示意图

1 硫化氢成因分析

油田开发生产过程中所含的硫化氢成因大致可分为三类: 第一类是有机质热裂解(TDS),即油藏中不稳定的含硫化合物在过热地层中(120~160℃)发生热裂解生成水、碳残渣及硫化氢;第二类为硫酸盐热化学还原(TSR),主要由地层中含有的硫酸盐岩, 在高温条件下与烃类或有机质发生化学还原反应生成硫化氢, 该类成因生成的硫化氢含量较高; 第三类为微生物成因,主要是硫酸盐还原菌(SRB)的代谢产物,硫酸盐及油田水中的SO42-在厌氧条件下, 通过油田生产设施或地层中滋生的SRB 生物活动还原作用生成[2]。

通过对油田油藏储层物性、 地层温度条件、SRB 培养试验及平台自身流程处理工艺特点等角度综合分析,最终得出平台同时存在原生硫化氢及次生硫化氢,即油田伴生气中自带的和SRB微生物活动所致。 针对现场实际情况,油田开展硫化氢综合治理,实现各级处理流程的硫化氢含量≤20ppm 这一目标。

2 治理方案

鉴于平台两种硫化氢不同来源,采取多种治理措施。 通过对流程加药点进行优化改造,达到及时加注处理、有效反应消除的目的;针对次生硫化氢,主要措施为通过加注杀菌剂,杀灭油田设施中的SRB,从而有效控制其代谢产物硫化氢产生;针对原生硫化氢,主要措施为通过加入硫化氢抑制剂,与硫化氢发生化学反应,将有害的硫化氢转化为无害的含硫化合物[3]。

2.1 优化改造药剂注入点

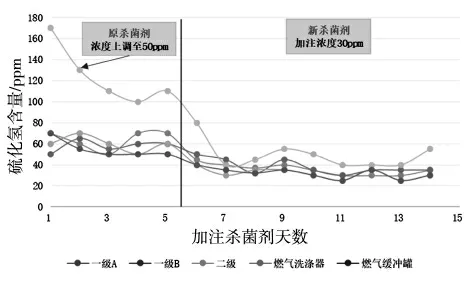

油田投产时原设计的杀菌剂注入点在注水缓冲罐入口,位于整个生产流程的终点,生产水经过注水缓冲罐后直接进入各注水井,反应时间短,杀菌效果较差,且对上游流程无法进行有效杀菌,SRB 超标严重。 经过现场研究,将杀菌剂注入点由注水缓冲罐调整至段塞流捕集器(见图2), 杀菌剂的注入由流程终点优化改造至起点,从而充分保证其反应时间, 有利于杀菌效果,对流程的保护效果更优。 通过改造前后对SRB 的多次培养试验结果来看,能够在一定程度上有效杀死细菌,降低SRB 滋生[4]。

图2 药剂注入点优化改造示意图

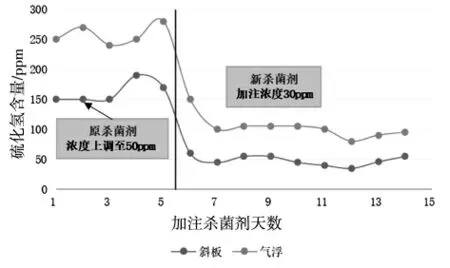

2.2 优选杀菌剂

目前,使用化学药剂仍然是控制生产流程中SRB 的主要方法。 经过实验室评估,判断油田现在使用的杀菌剂BHS-37 已不适合当前工况,SRB 对杀菌剂产生抗药性。 通过对药剂进行重新筛选比对,THPS 新型杀菌剂较目前使用的BHS-37 有更好的效果, 该杀菌剂具有极强穿透性,可迅速作用于通用杀菌剂难以波及的微细空隙区域,杀灭其中滋生的SRB,从而抑制细菌代谢产物硫化氢产生。 药剂换型后,进行现场应用,在段塞流补集器前端加注强渗透性杀菌剂,首先进行高质量分数冲击加注,冲击时长2h,加注质量分数150ppm(以一级分离器最大处理液量计);再调节新型杀菌剂加注量至日常加注水平, 连续加注,加注质量分数30ppm。图3 所示为杀菌剂换型前后,几个流程监测点的SRB 含量对比,新型杀菌剂加注后, 平台流程SRB 迅速降低, 流程中SRB 被彻底杀灭,可控制生产流程SRB 维持在0个/mL。 同时对不同杀菌剂加注质量分数下的流程硫化氢含量进行检测[5](见图4 和图5)。

图3 杀菌剂换型前后流程SRB 治理效果图

图4 原油及燃气流程硫化氢治理效果

图5 生产水处理流程硫化氢治理效果

结合图4 和图5 可以看出:原杀菌剂BHS-37采取提高加注质量分数,仅二级分离器覆盖气硫化氢略有下降,平台整体硫化氢含量未见明显效果,结合SRB 数据可知,现场原有杀菌剂对SRB杀灭效果甚微, 无法有效抑制次生硫化氢产生。而新型杀菌剂THPS 加注后, 平台流程硫化氢迅速降低,其中二级、斜板、气浮的硫化氢降幅显著,最高降幅接近200ppm。 至第7 日后生产流程各级硫化氢基本平稳,不再下降,结合SRB 数据可知,此时生产流程中SRB 被彻底杀灭,基本杜绝了次生硫化氢产生。

平台次生硫化氢治理完成后,流程中剩余硫化氢即为原生硫化氢,机理为随着流程逐渐向后端进行,压力逐渐降低(段塞流操作压力850kPa,气浮操作压力100kPa), 溶解于液相中硫化氢析出,释放至设备覆盖气,因设备覆盖气流通缓慢,液相流通相对较快,液相中溶解的硫化氢不断释放至气相,最终导致硫化氢积聚。

新型杀菌剂THPS 效果显著优于现场原有杀菌剂BHS-37,在加注浓度30ppm 条件下,杀菌率100%,可有效去除流程中SRB,抑制次生硫化氢产生,但流程中仍存在原生硫化氢且含量仍然偏高,仅采取此项措施,未能使硫化氢含量达标。

2.3 加注硫化氢抑制剂

针对原生硫化氢,在杀菌剂加注的同时,在段塞流补集器前端加注硫化氢抑制剂, 通过硫化氢抑制剂将硫化氢转化为无害产物, 祛除平台残留的原生硫化氢,使平台硫化氢含量控制在预期目标范围内。

本着节能降耗的原则同时又能最大程度实现平台流程硫化氢治理,采取新型杀菌剂、硫化氢抑制剂交替加注的方式进行加注。 为保障流程平稳,逐渐将硫化氢抑制剂加注量调整至500L/d(4h 内完成),硫化氢抑制剂每天连续加注20h 后更换新型杀菌剂加注,加注质量分数30ppm,连续加注4h, 同时摸索出硫化氢抑制剂最佳加注量,相关监测点结果见图6。

图6 平台硫化氢抑制剂应用效果

从图6 可以看出:硫化氢抑制剂间歇加注后,平台全流程硫化氢含量均迅速下降, 降幅显著,在加注量500L/d 条件下,可使平台流程硫化氢含量控制在20ppm 以内,多数监测点质量分数甚至小于10ppm。 在硫化氢抑制剂加注量300L/d 条件下,较500L/d 加注条件流程下硫化氢含量有上升趋势,为使治理效果达到预期,采取硫化氢抑制剂加注量为500L/d。

3 结论

1)优化改造药剂加注点,解决了杀菌剂注入不及时、针对性不强、化学作用时间短的问题,能够有效降低SRB 数量。

2)新型杀菌剂THPS 效果显著优于原有杀菌剂BHS-37,可有效杀灭流程中SRB,抑制次生硫化氢产生,药剂加注后,生产流程SRB 被彻底杀灭。

3)本着节能降耗的原则,最终采取新型杀菌剂THPS 每日加注4h,加注质量分数30ppm,配合硫化氢抑制剂每日加注20h,加注500L/d,平台流程硫化氢可控制在20ppm 以内,多数检测点硫化氢在10ppm 以内,治理效果达到预期目标。

4)该油田流程硫化氢治理的成功实践,保障了设备和人员安全, 有效改善了安全生产环境,同时相关措施方法为其他油田开展硫化氢综合治理提供了有益的参考。