氟硅酸、氧化镁制无水氟化氢联产优质硫酸镁工艺研究

郝建堂

(多氟多化工股份有限公司,河南焦作454191)

无水氟化氢低于20℃时是一种无色发烟液体,易聚合,能腐蚀含硅物质,对皮肤有极强的烧伤力,溶于水时放热生成氢氟酸,目前已广泛应用于化工、石油等行业。在化工生产中,无水氟化氢可用作烷基化、聚合、缩合、异构化等有机合成的催化剂,是制取各种氟致冷剂、无机氟化物、各种有机氟化物的基本原料。此外,无水氟化氢还可配制成各种用途的氢氟酸,用于石墨制造和玻璃刻蚀剂等。

无水氟化氢制备传统工艺多为萤石硫酸法制备。近年来,随着萤石资源日益匮乏和国家对萤石资源的限制开采,加大开发磷肥副产低品位氟资源的高效利用成为众多学者和企业竞相研究的重点,而以副产氟硅酸为原料制备无水氟化氢是极具开发前景的研究方向[1-3]。在此基础上,笔者研究了以氟硅酸、氧化镁为原料,经一系列合成工艺制备无水氟化氢联产优质硫酸镁的工艺路线。

1 实验原料

氟硅酸:磷肥行业副产,质量分数为18%~20%;游离酸(以HF计),质量分数≤5%;P2O5,质量分数≤0.5%;轻烧氧化镁粉[主含量(质量分数)为85%,SiO2质量分数为1.4%];浓硫酸(质量分数为98%)。

2 实验原理

以磷肥副产氟硅酸和轻烧氧化镁为原料制备氟硅酸镁溶液,浓缩后得到氟硅酸镁固体,再将氟硅酸镁煅烧得到氟化镁和四氟化硅气体,四氟化硅气体用水吸收后循环利用,氟化镁和浓硫酸反应制得氢氟酸气体和硫酸镁,氢氟酸气体经精制后得到无水氢氟酸,硫酸镁提纯后直接出售。反应涉及的主要方程式:

3 实验方法及工艺流程[3-5]

将副产氟硅酸加入合成槽,开启搅拌,常温下匀速加入氧化镁,控制加料速度以免反应温度过高发生冒槽和氟硅酸镁分解,加料结束后反应一定时间,过滤氟硅酸镁溶液,滤去杂质,得到澄清的氟硅酸镁溶液,再将氟硅酸镁溶液于80℃下浓缩得到六水氟硅酸镁。母液循环浓缩。

将六水氟硅酸镁晶体于80℃下干燥脱水,然后升温到250~350℃下煅烧分解1~2 h,得到氟化镁和四氟化硅气体。四氟化硅气体经吸收后循环利用。

将氟化镁和浓硫酸按一定比例混匀后,高温下反应得到粗氟化氢气体,联产硫酸镁。粗氟化氢气体经干燥、精馏、冷凝后得到无水氟化氢;硫酸镁经重结晶提纯得到七水硫酸镁。

图1为氟硅酸和氧化镁制备无水氟化氢工艺流程示意图。

图1 氟硅酸和氧化镁制备无水氟化氢工艺流程图

4 实验过程关键点控制分析

4.1 氟硅酸镁合成

4.1.1 氟硅酸浓度

依据氟硅酸镁溶解度(20℃,每100 mL水加氟硅酸镁30.8 g)计算可知,氟硅酸质量分数控制在18%~20%可保证合成的氟硅酸镁溶液常温下不会因浓度过饱和浓度而析出。如氟硅酸酸度过低,浓缩成本会增加。因此,应控制氟硅酸的质量分数为18%~20%。

4.1.2 加料方式

将氧化镁加入氟硅酸溶液中,保持合成体系始终呈酸性,有利于反应进行,防止氟硅酸镁水解。

若将氧化镁配制成料浆加入,后期会增加浓缩成本,且氧化镁配浆加入氟硅酸后,会有二氧化硅析出,导致过滤速度极慢;而氧化镁干粉加入氟硅酸后无上述现象产生。因此,加料方式采用氧化镁干粉缓慢匀速加入氟硅酸中。

4.1.3 原料配比

按方程式 (1)计算原料配比,控制H2SiF6与MgO 的物质的量为 1∶1、1.1∶1、1.2∶1,做验证实验。 采用氧化镁干粉加入氟硅酸的加料方式,对比氟硅酸镁的收率。实验数据见表1。

表1 不同原料配比的实验数据

从表 1 可知,n(H2SiF6)∶n(MgO)=1.1∶1 时,氟硅酸和氧化镁原料利用率较高;而随着氟硅酸用量继续增加,体系酸度增大,溶解的氟硅酸镁产物也增大,导致氟硅酸镁收率有所降低。因此,合成氟硅酸镁时氟硅酸应过量10%(物质的量分数)。

4.1.4 合成温度

按照n(H2SiF6)∶n(MgO)=1.1∶1,采用氧化镁干粉匀速加入氟硅酸溶液,于不同的温度下做对比实验,考察了氟硅酸镁收率等,实验结果见表2。由表2可知,升温对提高氟硅酸镁的收率没有较大影响,而且当温度升至85℃,会造成少量的氟硅酸镁分解,对过滤造成一定的影响。因此,没有必要采用水浴加热,可直接在常温下投加氧化镁,利用反应热维持反应即可。

表2 不同反应温度的实验数据

4.1.5 反应时间

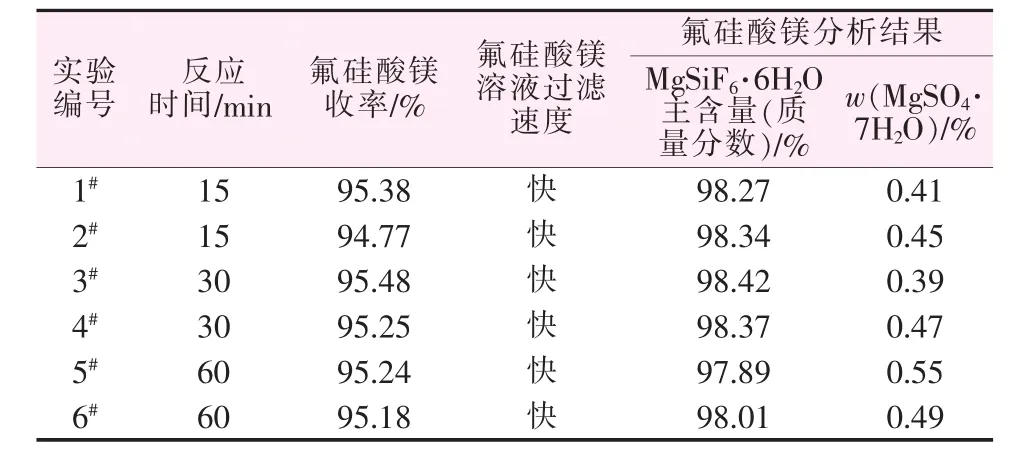

按照n(H2SiF6)∶n(MgO)=1.1∶1,常温下采用氧化镁干粉匀速加入氟硅酸溶液,反应温度为55~65℃,在此条件下考察了下反应时间对氟硅酸镁收率的影响,结果见表3。由表3可见,延长反应时间对氟硅酸镁的收率和质量影响不大。综合考虑,实验选择适宜的反应时间为30 min。

表3 不同反应时间的实验数据

综合上述实验数据和现象,确定适宜的氟硅酸镁合成条件:n(H2SiF6)∶n(MgO)=1.1∶1,控制氧化镁的加料速度,利用反应热升温至55~65℃,加料完毕后再反应30 min,过滤,将得到的清澈氟硅酸镁溶液在80℃温度下浓缩至有结晶膜出现时冷却结晶,过滤后得到的六水氟硅酸镁晶体备用,母液循环浓缩。

4.2 氟硅酸镁煅烧

取一定量80℃干燥后的氟硅酸镁放入不锈钢容器中静态煅烧,做了不同温度、不同时间下的静态煅烧小试,考察了温度、时间对氟硅酸镁的分解率的影响,结果见表4。从表4可以看出,煅烧温度≤150℃时,氟硅酸镁分解速率缓慢,3 h后仍未分解完全;煅烧温度为200~250℃时,分解速率加快,2 h基本分解完全;煅烧温度为300~350℃时,氟硅酸镁可在1 h内分解完全。

表4 氟硅酸镁煅烧实验数据

随着煅烧温度升高,煅烧时间可大大缩短,但系统热能消耗会增加,对设备的腐蚀也会随温度的升高而加剧。综合考虑,实验选择适宜的煅烧温度为250~300℃,煅烧时间为 1.5 h。

上述数据是在小试静态煅烧条件下得到的数据,如产业化采用回转窑或流化床设备做动态煅烧,则煅烧时间可适当缩短。因为静态煅烧时,物料之间热传递主要靠热传导,而煅烧生成的氟化镁蓬松,有孔隙导致传热效果不好,内部物料需较长的时间才能达到反应温度,同时产生的四氟化硅气体溢出受到物料的阻挡。

4.3 无水氢氟酸的制备

4.3.1 反应温度

将氟化镁和浓硫酸按物质的量比1∶1.1搅拌均匀,于不同温度下反应1 h,依据反应物反应前后质量计算反应率,实验结果见表5。由表5可知,氟化镁和浓硫酸在300℃下反应1 h即可分解完全。反应温度为300℃时,一方面避免因反应温度低,导致过量浓硫酸进入渣料引起硫酸镁主含量低;另一方面避免温度过高引起硫酸挥发,进入氟化氢气体中,增加精制工段的负担。

表5 不同反应温度制备无水氟化氢的实验数据

4.3.2 反应配比

将氟化镁和浓硫酸按不同反应配比,于300℃下反应1 h,对比反应后硫酸镁产品质量。再将硫酸镁溶于水,过滤后重结晶,对比提纯后的硫酸镁产品质量。实验结果见表6。

由表6可知:1)MgO与H2SO4的物质的量比分别为1∶1.05和1∶1.1时,硫酸镁主含量较高,说明反应基本完全,随着硫酸继续过量,对硫酸镁主含量影响不大。为保证反应完全和降低生产成本,建议n(MgO)∶n(H2SO4)=1∶1.1。

表6 不同反应配比制备无水氟化氢的实验数据

2)硫酸镁的主含量(质量分数)最高只能达到97%以上,分析原因是原料氧化镁中含有一定量的钙离子,从而导致煅烧后的氟化镁中钙质量分数达到1%,继续和浓硫酸反应后生成硫酸钙,影响硫酸镁产品主含量。

3)重结晶提纯后硫酸镁产品主含量提高,水不溶物降低,满足HG/T 2680—2009《工业硫酸镁》指标要求。

5 产品质量

本工艺优化关键点后所得高纯氟化氢产品满足GB 7746—2011《工业无水氟化氢》标准要求,数据对比见表7。

表7 本工艺无水氟化氢产品质量与GB 7746—2011对比

表8为本工艺副产工业硫酸镁产品质量与其他厂家对比。由表8可见,本工艺副产的硫酸镁产品质量优异,可与国内其他厂家产品相媲美。

表8 本工艺副产工业硫酸镁产品质量与其他厂家对比

6 成本分析

以生产1 t无水氟化氢为基准推算工艺成本,结果见表9。

表9 本工艺成本分析

7 结论

通过对氟硅酸镁合成、热解及无水氟化氢制备工艺技术的深入研究,优化工艺路线和参数,实现了磷肥副产氟硅酸资源的综合高效利用开发,创造了低品位氟硅资源的最大化价值,显著提升了资源利用率,节约了相应矿产资源,同时解决了制约磷肥和氟化工行业发展中的瓶颈问题。本工艺产品具有生产成本低、原料转化率高、产品质量好、环境污染小等优点,市场竞争优势明显。整个工艺的环保效益和经济效益显著,属于清洁生产范畴,符合国家循环经济发展和节能、环保等相关政策,值得大力推广应用。