利用氟硅酸与电石灰制备四氟化硅工艺研究

张小霞

(多氟多化工股份有限公司,河南 焦作 454001)

氟化工被誉为21世纪的“黄金”产业,广泛应用于军工、航天、化工、机械、陶瓷、医药等领域,目前已成为化工行业中发展最快、最具高新技术和最有前景的行业之一。氟化物中的氟最主要的来源是萤石和磷矿石,而萤石是不可再生资源,在业内被称为“第二稀土”,被多个国家或经济体纳入战略性矿产资源名录。世界上有开采价值的磷矿中的氟储量超过萤石中氟储量的100倍以上,因此各个国家都非常重视磷矿石中氟资源的综合利用[1]。而中国的氟盐产品中88%的氟来自萤石,仅有12%的氟来自磷肥副产。加快磷肥副产氟资源的综合利用,既是资源的合理利用,也是清洁生产所需[2-3]。

电石灰是电石水解获取乙炔气体后以氢氧化钙为主要成分的固体废弃物,其堆放不仅占用大量土地,而且会污染堆放场地附近的水资源,容易风干起飞灰形成粉尘和大气污染,是必须重视和综合利用的资源[4]。可以将其制成建筑材料、作为路基原料、环保中和处理以及生产普通化工产品等,这些利用途径可以在一定程度上缓解环保压力,但是经济效益、处理量都相对有限,局限了其资源利用的价值。

SiF4气体是电子加工工业中的重要原料,被广泛应用于半导体和光纤领域[5]。近年来,随着以SiF4为中间产物的多晶硅生产工艺的开发与成熟,SiF4在半导体行业有着较为广阔的应用前景[6]。目前中国制备SiF4多使用传统的硫酸法和Si-HF直接合成法,其缺点是成本高、转化率低、副产物多、杂质去除困难等[7]。而国内外利用电石灰固体废弃物和磷肥副产氟硅酸制备四氟化硅的工艺还未见报道。因此,笔者以电石灰和磷肥副产氟硅酸为原料,生产高附加值、高品质的氟化物,以期解决氟化工行业发展的瓶颈,节约国家战略资源萤石,促进半导体行业健康发展。

1 实验部分

1.1 实验原料

氟硅酸(磷肥副产,质量分数为12%~20%);盐酸(质量分数为30%);电石灰(主要成分见表1)。

表1 电石灰主要成分Table 1 Main components of electric lime

1.2 实验原理

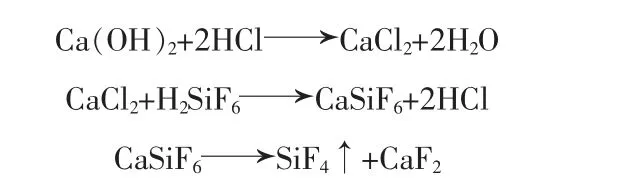

将电石灰与盐酸在加热条件下反应得到氯化钙溶液,将氯化钙溶液与氟硅酸溶液反应,经过滤、洗涤、烘干得到氟硅酸钙,将氟硅酸钙高温热解得到粗四氟化硅气体和氟化钙产品。反应方程式:

1.3 实验方法及工艺流程

利用氟硅酸与电石灰制备四氟化硅联产氟化钙的实验方法:1)将电石灰与盐酸在水浴条件下反应0.5~6.0 h,过滤、洗涤,滤渣为未反应的电石灰,滤液和洗液为氯化钙溶液,经浓缩制得质量分数为40%~60%的氯化钙溶液;2)将质量分数为40%~60%的氯化钙溶液与质量分数为20%以下的氟硅酸溶液在水浴条件下反应0.5~5.0 h,过滤、洗涤,烘干后得到氟硅酸钙,滤液盐酸返回步骤(1)循环利用;3)将烘干的氟硅酸钙在高温条件下热解0.5~10 h,得到粗四氟化硅气体和氟化钙产品;4)粗四氟化硅气体经冷凝、除尘、净化,得到高纯四氟化硅气体。工艺流程见图1。

图1 氟硅酸与电石灰制备四氟化硅联产氟化钙工艺流程示意图Fig.1 Schematic diagram of the process flow for co-production of calcium fluoride from silicon tetrafluoride prepared by fluorosilicic acid and electric lime

2 实验过程关键点控制分析

利用氟硅酸与电石灰制备四氟化硅联产氟化钙实验过程的控制关键点在于氯化钙与氟硅酸的配料比、反应温度、氯化钙溶液浓度、母液循环等,其对氟硅酸钙的收率有很大的影响,同时氟硅酸钙热解温度的控制也是制备四氟化硅的关键点。

2.1 原料配比对氟硅酸钙收率的影响

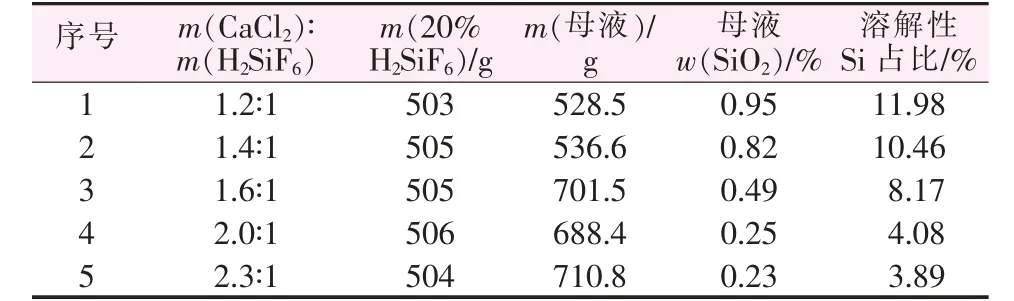

为使电石灰中的钙与氟硅酸充分反应,首先将电石灰中的氢氧化钙转化为可溶性的氯化钙,然后再与氟硅酸按照一定的配比进行反应。在反应温度为60℃、氯化钙溶液质量分数为50%条件下,考察了原料配比与母液中溶解性硅含量的关系,结果见表2。从表2看出,随着氯化钙加入比例的增加母液中二氧化硅的含量逐渐减少,也就是说母液中的溶解性硅占加入总硅的比例逐渐降低,即母液中氟硅酸钙的溶解率逐渐降低,氟硅酸钙的收率逐渐增大。当m(CaCl2)∶m(H2SiF6)=2∶1时母液中溶解性硅的含量接近最低,再增加氯化钙的用量效果不明显。因此,实验确定氯化钙与氟硅酸的质量比为2∶1。

表2 原料配比与母液中溶解性硅含量的关系Table 2 Relationship between the ratio of raw materials and the content of dissolved silicon in the mother liquor

2.2 反应温度对氟硅酸钙收率的影响

氯化钙与氟硅酸反应合成氟硅酸钙需要加热至一定的温度才能使反应顺利进行,否则在常温条件下反应缓慢,而温度过高时氟硅酸钙会发生部分分解使产率降低。在氯化钙与氟硅酸质量比为2∶1、氯化钙溶液质量分数为50%条件下,考察了反应温度对氟硅酸钙单批收率的影响,结果见图2。从图2看出,随着反应温度升高氟硅酸钙单批次收率逐渐增加,当反应温度达到55℃时产品收率最高为86%,温度继续升高收率反而下降,这是因为温度升高后合成的部分氟硅酸钙又溶解到溶液中。因此,实验确定合成氟硅酸钙的温度为55℃。

图2 反应温度对氟硅酸钙收率的影响Fig.2 Effect of reaction temperature on the yield of calcium fluorosilicate

2.3 氯化钙浓度对氟硅酸钙收率的影响

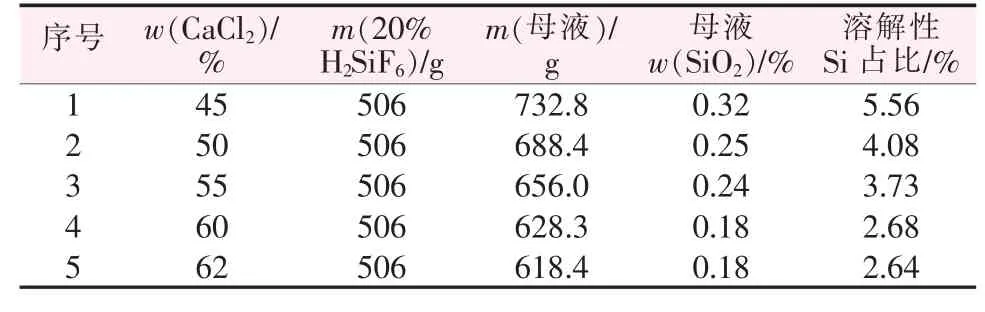

电石灰与盐酸反应生成氯化钙,由于加入过量的酸才能把电石灰中的钙大量地溶解,因此反应结束后过滤所得氯化钙溶液中的钙离子浓度较低,如果直接将该溶液与氟硅酸反应会产生大量的酸在系统中循环,不利于反应的进行,因此需要将氯化钙溶液进一步浓缩后再与氟硅酸反应。浓缩后氯化钙溶液的浓度在一定程度上会影响氟硅酸钙的合成。在反应温度为55℃、氯化钙与氟硅酸质量比为2∶1条件下,考察了氯化钙溶液浓度对氟硅酸钙收率的影响,结果见表3。从表3看出,随着氯化钙浓度的增加母液中二氧化硅的含量逐渐减少,也就是说母液中溶解性硅占加入总硅的比例逐渐降低,即氟硅酸钙的溶解率逐渐降低,氟硅酸钙的收率逐渐增大。当氯化钙质量分数为60%时,母液中溶解性硅的质量分数接近最低,再增加氯化钙的浓度效果不明显,这与2.1节的实验现象相对应。因此,实验确定氯化钙的质量分数为60%。

表3 氯化钙溶液浓度对氟硅酸钙收率的影响Table 3 Effect of concentration of calcium chloride solution on yield of calcium fluorosilicate

2.4 母液循环对氟硅酸钙收率的影响

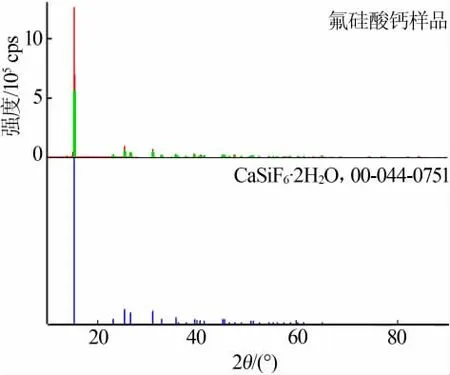

氯化钙与氟硅酸反应过滤得氟硅酸钙,母液为含有少量氟硅酸的盐酸溶液,加入电石灰后反应生成氯化钙,形成闭式循环。在生产过程中,既不能外排含氟盐酸,也不能过量加入电石灰,否则将造成环境污染。经过大量实验确定通过检测母液的酸度来控制加入电石灰的量,母液酸度为20%(酸度以HF质量分数计)时加入电石灰为理论计算量的80%,电石灰的加入量随母液酸度的变化而改变。通过母液循环制得氟硅酸钙的XRD谱图见图3。从图3看出,通过母液循环制备的氟硅酸钙含有2个结晶水,而且晶型良好,出峰位置与标准卡出峰位置一致。

图3 氟硅酸钙XRD谱图Fig.3 XRD pattern of calcium fluorosilicate

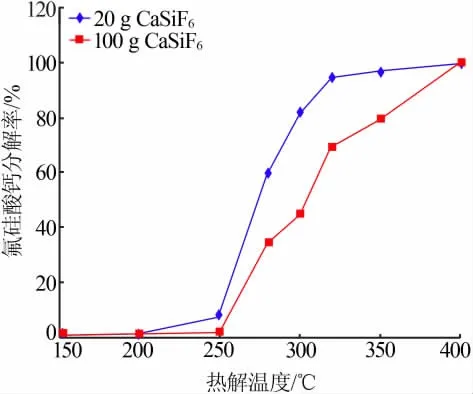

2.5 氟硅酸钙热解温度对四氟化硅产品质量的影响

氟硅酸钙热解温度对热解速率以及热解所需时间都有影响。分别以20 g和100 g氟硅酸钙进行敞口热解反应,厚度为2 mm,热解时间为1 h,考察了热解温度对氟硅酸钙热解率的影响,结果见图4。由图4看出,氟硅酸钙热解过程中存在两个拐点,即250℃和320℃。在温度低于250℃时氟硅酸钙分解率极低,不足10%;当温度高于250℃后氟硅酸钙分解率明显升高,并呈直线上升趋势;当温度达到320~350℃时氟硅酸钙分解率基本达到最大;再进一步提升温度氟硅酸钙分解率提高幅度减小。

图4 氟硅酸钙热解温度趋势图Figure 4 Calcium fluorosilicate pyrolysis temperature trend graph

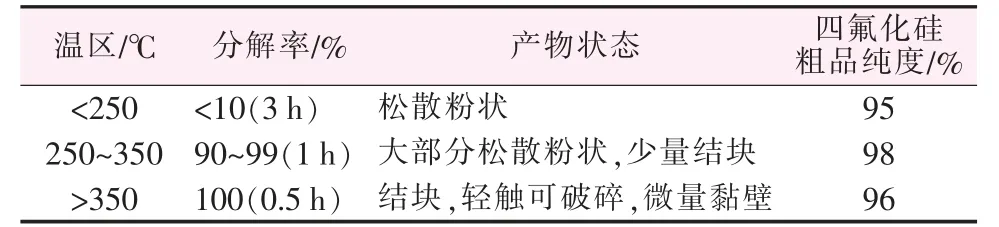

根据氟硅酸钙热解温度趋势图可将氟硅酸钙热解温度分为3个温区,即低温区(<250℃)、中温区(250~350℃)、高温区(>350℃),不同温区的产物情况见表4。从表4看出,温度越高氟硅酸钙热解反应越剧烈,热解产物会出现黏壁现象;温度过高四氟化硅粗品纯度反而下降,可能是由于温度高产生大量粉尘随着四氟化硅气体一起排出造成的。

表4 不同温区氟硅酸钙静态热解情况Table 4 Static pyrolysis of calcium fluorosilicate in different temperature zones

2.6 产品质量对比分析

在优化条件下制备的粗品四氟化硅经冷凝、除尘、净化所得高纯四氟化硅产品质量指标见表5,并与市售产品对比。从表5看出,实验制备的四氟化硅产品质量满足多晶硅及半导体行业的需求。

表5 实验制备的四氟化硅产品质量与市售产品对比Table 5 Comparison of product quality of silicon tetrafluoride prepared in the experiment with that of commercial products

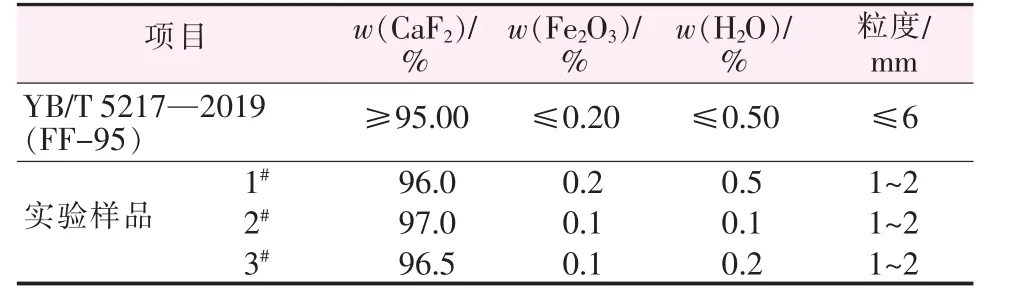

实验制备的副产物氟化钙产品质量见表6,并与行业标准(YB/T 5217—2019《萤石》)对比。从表6看出,实验制备的氟化钙的物理化学指标满足行业标准的要求。

表6 副产氟化钙产品质量与行业标准指标对比Table 6 Comparison of product quality of by-product calcium fluoride with industry standard indexes

3 结论

采用磷肥副产氟硅酸与电石灰反应制备四氟化硅同时副产氟化钙,优化实验条件:氯化钙溶液浓缩至质量分数为60%,反应温度为55℃,氯化钙与氟硅酸质量比为2∶1;氟硅酸钙在350℃静态分解1 h。在此条件下,氟硅酸钙的单批收率可达到86%;氟硅酸钙的分解率达到99%,且产品质量满足行业标准的要求。利用氟硅酸与电石灰制备四氟化硅联产氟化钙,反应过程中不产生二次污染,原料转化率高且得到的副产物氟化钙可达到矿粉萤石使用标准,所产的四氟化硅产品质量符合硅烷制备和无水氟化氢制备对原料的要求,其产品应用领域广阔,完全实现了氟、硅资源的高效利用。利用磷肥副产氟源、硅源以及低附加值的电石灰可生产高附加值的四氟化硅和氟化钙,变废为宝,开辟了新的氟源,节约了国家战略资源萤石,符合国家提倡的循环经济,促进了磷肥行业和氟化工行业的健康、持续、稳定发展,值得大力推广。