除尘灰润磨预处理对其所制球团质量的影响

黄柱成 翁兴洋 李志霖 易凌云

(中南大学资源加工与生物工程学院,湖南长沙410083)

钢铁工业每年都要产生大量的高炉炉渣、烟尘及污泥、氧化铁皮和酸洗废物等含铁、碳除尘灰固体废弃物[1-2]。据估算,我国除尘灰利用率不足80%,由于其成分复杂,粒度、水分波动大,难以进行有效的回收利用[3]。传统方法是将粉尘返回烧结配料并循环利用,或者直接掩埋处理[4]。近年来,钢铁工业致力于用更加科学环保的方法处理除尘灰,目前广泛使用的方法之一是炼铁法,具体来讲就是将含铁粉尘物料经过脱水干燥后,加入添加剂造球,采用回转窑和转底炉等还原焙烧,制成金属化球团[5]。而如何造出合格的球团,已成为该工艺的关键环节。经过高温处理后的焙砂或除尘灰颗粒具有孔隙发达、表面粗糙、疏水性强等特点,采用常规方法造球时,球团性能指标低,会对后续作业产生不利影响。近年来,庄剑铭[6]、张一敏[7]曾对硫酸渣的造球特性进行了研究,并指出可以通过润磨等手段来提高球团质量;马钢球团厂等[8-11]采用润磨工艺对除尘灰进行预处理来改善物料成球性能以提高球团质量[12],但是,针对除尘灰在成核、生球长大、生球紧密阶段的特性研究较少。为此,本研究分析了除尘灰混合料在造球过程中成核、长大、生球紧密阶段的规律及其在圆盘造球机中的运动规律,并通过采用润磨预处理增强球团性能。

1 试验原料与试验方法

1.1 试验原料

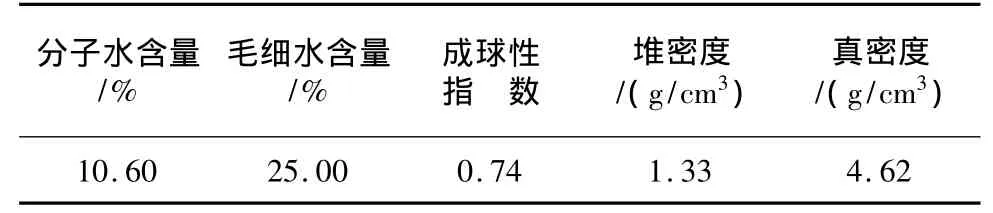

试验所用原料由来自某钢铁厂的炼钢转炉干法除尘灰、高炉出铁厂除尘灰、转炉二次除尘灰和高炉瓦斯泥按一定比例配合而成的除尘灰混合料。混合料化学多元素分析见表1,粒度分析见表2,物理性能见表3。

表1 混合料化学成分分析Table 1 Chemical composites analysis of the mixture %

表2 混合料粒度组成Table 2 Particle size distribution of the mixture %

表3 混合料物理性能Table 3 Physical properties of the mixture

从表1~表3可以看出,混合料 TFe含量为52.32%,C含量为9.32%,碳是在除尘灰冷却和沉积过程中析炭而形成的细粒炭黑,将对造球过程产生不利影响;除尘灰混合料的粒度较粗,-0.075 mm粒级含量为59.00%;混合料中CaO含量为7.42%,在水作用下CaO消化成胶体能产生黏结剂的作用,使除尘灰颗粒聚集成团,在干燥过程中仍保持强度,这些特性造成了除尘灰的造球性能与铁精矿相比,存在很大差异。

对除尘灰进行扫描电镜分析,结果见图1。

图1 混合料扫描电镜照片Fig.1 SEM photo of the mixture

从图1可以看出,除尘灰经过高温处理后,颗粒内部疏松多孔、表面粗糙并黏附大量微细粒物料,部分颗粒存在较粗的裂纹。

1.2 试验方法

将炼钢转炉干法除尘灰、高炉出铁厂除尘灰、转炉二次除尘灰和高炉瓦斯泥除尘灰按一定配比进行人工混匀,采用润磨机对混匀后物料进行润磨,并比较润磨前后混合料粒度、比表面积、颗粒形貌、接触角的变化。采用圆盘造球机分别对经过润磨预处理后和未经过预处理的混合料进行人工造球,取12~15 mm的生球作为合格生球,取出部分合格生球并测定其落下强度、抗压强度、生球水分、生球孔隙率和爆裂温度。将剩余合格生球进行干燥后,测其落下强度、抗压强度和群落粉化率。

润磨预处理采用500 mm×500 mm的无极调速润磨机,转速为38 r/min,介质充填率为12%,润磨机功率为1.5 kW,每次给料量为5 kg,给料水分为(质量分数)10.34%,比表面积测定参照GB 8074—87勃氏法进行测定,在Blaine透气仪中进行实验;采用透过高度法[13]测量除尘灰的接触角;用激光粒度分析仪测定除尘灰的粒度组成。

试验所用造球设备为1 000 mm×200 mm圆盘造球机,倾角47°,转速23 r/min,每次造球时间20 min。生球干燥在650 mm×970 mm竖式管炉中进行,风速1.2 m/s,风温180℃。

2 造球试验结果与讨论

2.1 除尘灰造球及其运动规律分析

除尘灰造球过程,物料颗粒之间主要存在3种作用力:固液界面上的毛细力Fb、颗粒间相互作用力FP以及颗粒产生相对运动时与液桥间产生的黏滞作用力FV,其中Fp为范德华力、静电力和磁场力等的合力[15]。从除尘灰加水润湿过程来看,水分小于10%时,用手捏时,混合料成团性能很差。当水分超过14%时,用手捏时,能把混合料中水分挤到表面,甚至可搓成“面团”。除尘灰颗粒内部存在大量孔隙和孔洞,加水润湿时,水分首先进入孔隙和孔洞中,同时混合料中存在大量CaO等黏结性成分,有助于造球过程中物料黏结和兼并长大,在机械力作用下形成大量较疏松的母球,并相互兼并长大,产生形状各异、表面粗糙、结构疏松的球团(图2)。在紧密阶段,生球黏盘现象时有发生,生球质量较差[15-16]。对含水量为10.74%的除尘灰进行造球,生球水分控制在14%以内。试验过程发现,圆盘黏料严重,造球时间长,造球水分少时球团不长大,水分高时形成大量兼并长大球团,球团大小不均匀,形状不规则,含水高。对所制球团指标进行性能检测,结果见表4、表5。

图2 未预处理原料所造球团形貌Fig.2 Morphology of green pellets made of non damp milling material

表4 未预处理原料造球的生球指标Table 4 Indexes of green pellets made of non damp milling material

从表4、表5可以看出,生球水分达到13.32%,生球落下强度、抗压强度和爆裂温度分别为9.2次、20.09 N/个、260℃,干球落下强度、抗压强度和群落粉化率分别为0.7次、52.44 N/个、18.42%,生球及干球质量较差。

2.2 润磨预处理对除尘灰造球的影响

将混合料配好并混匀后送入润磨机进行润磨,考查不同润磨时间对除尘灰颗粒粒度组成、比表面积、接触角的影响,结果如表6所示。

表6 润磨对除尘灰粒度、比表面积、接触角的影响Table 6 Effects of damp milling on grinding fineness,specific surface,and contact angle

从表6可以看出,随着润磨时间的增加,除尘灰粒度逐渐降低。润磨9 min后,-0.075 mm含量从59.00%增至70.00%,平均粒径从110.00 μm降至93.14 μm,同时,除尘灰的比表面积也从0.74 m2/g提高到0.84 m2/g,接触角从45.2°降至38.8°。原料微细颗粒含量越多,亲水性越好,所造球团中颗粒排列越紧密越不易发生黏料现象。另外,研究表明,-10 μm粒级颗粒间可产生胶结连接作用[17],提高颗粒间黏滞作用力,从而提高球团强度,母球间发生聚结的可能性降低,更趋向于吸收新的湿料,以成层方式长大,减少湿球黏盘和兼并长大的可能性。从润磨6 min后的除尘灰所造生球形貌(图3)可以看出,球团大小均匀,形状规则,球团是一层一层逐渐长大。对经过不同润磨时间的除尘灰所造合格生球质量以及干燥后球团质量进行检测,其结果见表7和表8。

图3 润磨6 min原料所造球团形貌Fig.3 Morphology of green pellets made of six minutes damp milling material

表7 润磨预处理对生球质量的影响Table 7 Effects of damp milling on green pellets

表8 润磨预处理对干球质量的影响Table 8 Effects of damp milling on dry pellets

从表7、表8可以看出,随着润磨时间的增加,生球孔隙率逐渐降低,生球落下强度、抗压强度、爆裂温度逐渐升高;干球落下强度、抗压强度逐渐升高,群落粉化率逐渐降低。除尘灰进行润磨预处理后,原料中抗压能力小的颗粒在润磨机里首先被破碎,细粒级含量提高,除尘灰内部孔隙率减小。同时,细粒级的提高使所造生球中颗粒排列更紧密,生球及干球强度提高。当润磨时间为9 min时与不润磨相比,生球落下强度和抗压强度分别从9.2次、20.09 N/个提高到30.5次、30.78 N/个,干球落下强度和抗压强度分别从 0.7 次、52.44 N/个提高至 2.1 次、86.42 N/个,群落粉化率从18.42%降低至5.23%。

3 结论

(1)对除尘灰进行润磨处理后,进行强化造球,当润磨时间为9 min时,与未进行润磨处理比较,生球落下强度和抗压强度分别从9.2次、20.09 N/个提高到30.5次、30.78 N/个,干球落下强度和抗压强度分别从 0.7次、52.44 N/个提高至 2.1次、86.42 N/个,群落粉化率从18.42%降低至5.23%。

(2)除尘灰经过润磨预处理后,使疏松和具有裂纹的除尘灰颗粒破碎,微细颗粒含量增加,比表面积增大,造球过程母球间发生兼并聚结的可能性降低,母球更趋向于吸收微细粒粉料,以成层方式长大。

[1] 冯 婕,韩京增,王明银,等.炼铁除尘灰综合回收试验研究[J].矿产综合利用,2012(1):29-31.Feng Jie,Han Jingzeng,Wang Mingyin,et al.Experimental research on comprehensive recovery of ironmaking dusting ash[J].Multipurpose Utilization of Mineral Resources,2012(1):29-31.

[2] 吴 斌,刘合萍.以含锌尘泥为原料的含碳球团强度及金属化率的影响因素[J].云南冶金,2007,36(4):23-25.Wu Bin,Liu Heping.The factors influencing the strength and metallization rate of carbon-bearing pellets made of zinc-bearing dust and sludge as raw materials[J].Yunnan Metallurgy,2007,36(4):23-25.

[3] 黄柱成,李铁辉,易凌云,等.某钢铁厂除尘灰强化造球试验研究[J].金属矿山,2013(4):164-168.Huang Zhucheng,Li Tiehui,Yi Lingyun,et al.Enhancing pelletizing tests of steel plant dust[J].Metal Mine,2013(4):164-168.

[4] 王 玮,孟令和.除尘灰综合利用技术的开发与应用[J].中国资源综合利用,2011,29(2):23-26.Wang Wei,Meng Linghe.The development and utilize of dust comprehensive utilization technology[J].China Resources Comprehensive Utilization,2011,29(2):23-26.

[5] 王全利.含铁尘泥的综合利用[J].包钢科技,2002,28(6):75-77.Wang Quanli.Comprehensive utilization of iron-bearing dust[J].Science & Technology of Baotou Steel(Group)Corporation,2002,28(6):75-77.

[6] 许 斌,庄剑鸣,刘国庆,等.硫酸烧渣利用途径的研究[J].矿产综合利用,1988(4):44-48.Xu Bin,Zhuang Jianming,Liu Guoqing,et al.The research of the way to sulfuric acid slag utilization[J].Multipurpose Utilization of Mineral Resources,1988(4):44-48.

[7] 张一敏,陈铁军.全硫酸渣生产氧化球团试验研究及工业应用[J].钢铁研究,2005,33(1):1-4.Zhang Yimin,Chen Tiejun.Experiments of acid pellet using treated pyrite slag and its commercial application[J].Research on Iron and Steel,2005,33(1):1-4.

[8] 解珍健,节永烈,王富生.润磨工艺在马钢球团生产中的应用[J].安徽冶金科技职业学院学报,2007,17(1):44-48.Xie Zhenjian,Jie Yonglie,Wang Fusheng.Application of humidifying grinding process in pelletizing of Maanshan iron & steel[J].Journal of Anhui Vocational College of Metallurgy and Technology,2007,17(1):44-48.

[9] 朱满平,夏玉林,康英杰.润磨机在球团生产工艺中的应用[J].重型机械科技,2005(3):44-45.Zhu Manping,Xia Yulin,Kang Yingjie.The application of the damp mill in the pelletizing technique[J].Heavy Machinery Science and Technology,2005(3):44-45.

[10] 么大锁,程相文.润磨机最佳工作转速率的研究[J].起重运输机械,2008(9):87-89.Me Dasuo,Cheng Xiangwen.Study of optimum rotation speed of damp mill[J].Hoisting and Conveying Machinery,2008(9):87-89.

[11] 朱德庆,熊守安,王昌安,等.大冶铁矿竖炉球团润磨工艺的研究[J].烧结球团,2002,27(4):15-18.Zhu Deqing,Xiong Shouan,Wang Chang'an,et al.Damp milling for improving the stabilization of disc pelletizer and strength of green pellet[J].Sintering and Pelletizing,2002,27(4):15-18.

[12] 黄柱成,李 骞,杨永斌,等.混合料润磨预处理对氧化球团矿质量的影响[J].中南大学学报:自然科学版,2004,35(5):753-758.Huang Zhucheng,Li Qian,Yang Yongbin,et al.Effect of wet-grinding of mix on quality of iron ore concentrate pellet[J].Journal of Central South University:Science Edition,2004,35(5):753-758.

[13] 艾德生,李庆丰,戴遐明,等.用透过高度法测定粉体的润湿接触角[J].理化检验:物理分册,2001,37(3):110-112.Ai Deisheng,Li Qingfeng,Dai Xiaming,et al.Measurement of wetting contact angle of powder by permeating height method[J].Physical Testing and Chemical Analysis:Physical Testing Part,2001,37(3):110-112.

[14] 白国华,周晓青,范晓慧,等.润磨强化硫酸渣制备氧化球团的技术及机理[J].中南大学学报:自然科学版,2011,42(6):1509-1515.Bai Guohua,Zhou Xiaoqing,Fan Xiaohui,et al.Enhancing technology and mechanism of oxidized pellet prepared from pyrite cinder by moisture grinding[J].Journal of Central South University:Science Edition,2011,42(6):1509-1515.

[15] 朱德庆,傅守橙,蔡汝卓,等.含粘结剂的磁铁矿生球强度机理研究[J].烧结球团,1996,21(1)55-60.Zhu Deqing,Fu Shoucheng,Cai Ruzhuo,et al.The research to green ball strength of magnetite with binder[J].Sintering and Pelletizing,1996,21(1):55-60.

[16] 朱德庆,姜 涛,邱冠周,等.圆盘造球机中的强制分级机理及其应用[J].中南工业大学学报,1999,30(2):137-140.Zhu Deqing,Jiang Tao,Qiu Guanzhou,et al.The principle of forced classification on disc balling machine and its usage[J].Journal of Central South University of Technology,1999,30(2):137-140.

[17] 任 俊,沈 健,卢寿慈.颗粒分散科学与技术[M].化学工业出版社,2005.Ren Jun,Shen Jian,Lu Shouci.Particle dispersion science and technology[M].Chemistry Industry Press,2005.