巷道式堆垛机提升机构典型故障及维修方法

李明忠

(中国石化仪征化纤股份有限公司,江苏仪征 211900)

涤纶低弹丝包装具有品种多、体积小、质量轻、品种更换频繁、仓储发货要求高的特点,自动化立体仓库可以充分发挥节省用地、减轻劳动强度、提高物流效率、降低储运损坏的优点。通过计算机管理系统和监控调度系统控制巷道式堆垛机可实现自动化立体仓库现场无人作业。

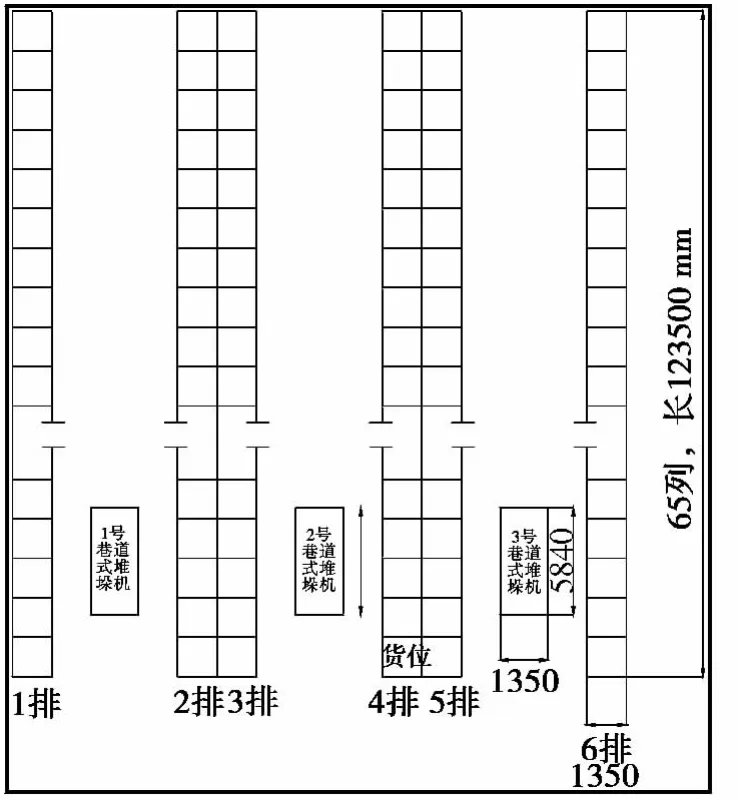

仪化长丝加弹中心两座自动化立体仓库分别建于1994年和2001年,用于涤纶低弹丝的仓储和发货。该自动化立体仓库主要由控制系统和设备主体构成,其中设备主体由货架和巷道式堆垛机单元组成,自动化仓库平面布局见图1所示。

图1 自动化仓库平面布局图

货架采用焊接牛腿式工业货架,6排,每排65列16层,合计6 240个货位,单货位最大承载质量800 kg,单货位尺寸为1 900(L)×1 350(W)×1 500(H)(mm),货架总高度达到24 m。

6排货架被分割成3组,组与组之间称为巷道,其中巷道式堆垛机就在巷道内运行。堆垛机总体尺寸为5 840(L)×1 350(W)×27 490(H)(mm),额定起质量为800 kg。

堆垛机在水平和垂直方向的运行,通过认址器定位,可以将产品准确地取出放入每一个货位。堆垛机在巷道内铁轨上的运行称为水平行走,由失电制动型电机减速机带动车轮运行完成,运行速度为5~105 m/min。堆垛机在巷道内的上下垂直运行,由失电制动型电机减速机带动链轮、链条机构、载货台完成,运行速度为4~25 m/min。

笔者重点就2001年建成的这座自动化立体仓库的作业主体巷道式堆垛机提升机构链条传动系统的故障和检修展开论述。

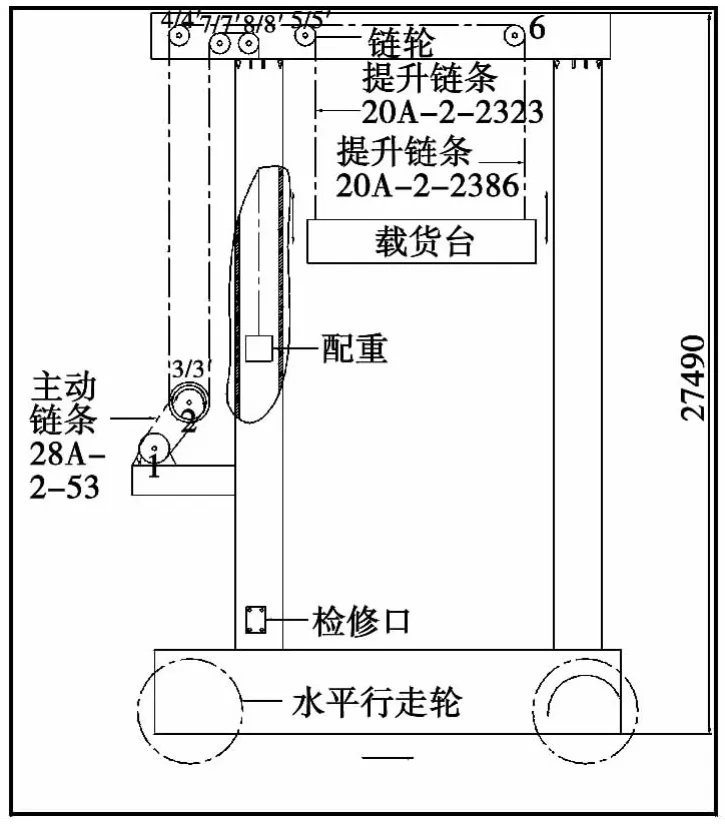

1 巷道式堆垛机提升机构

堆垛机提升机构主要由驱动电机、链条、链轮、配重块、载货台组成,结构如图2所示。电机输出链轮1通过28A双排链条带动链轮2,链轮2与链轮3/3'同轴同步转动。两根型号为20A双排链并列分布通过链轮组3-8啮合传动,一端与载货台连接,一端与堆垛机立柱内的配重块连接,由于两根链条同步传动,从而实现载货台上下运行。堆垛机的载货台的提升、下降靠链条、链轮传动完成,因此链条与链轮的可靠性将影响堆垛机上下垂直运行,一旦其传动失效,将导致堆垛机无法运行,严重影响到入库发货流程。

2 提升机构常见故障

2.1 链条故障

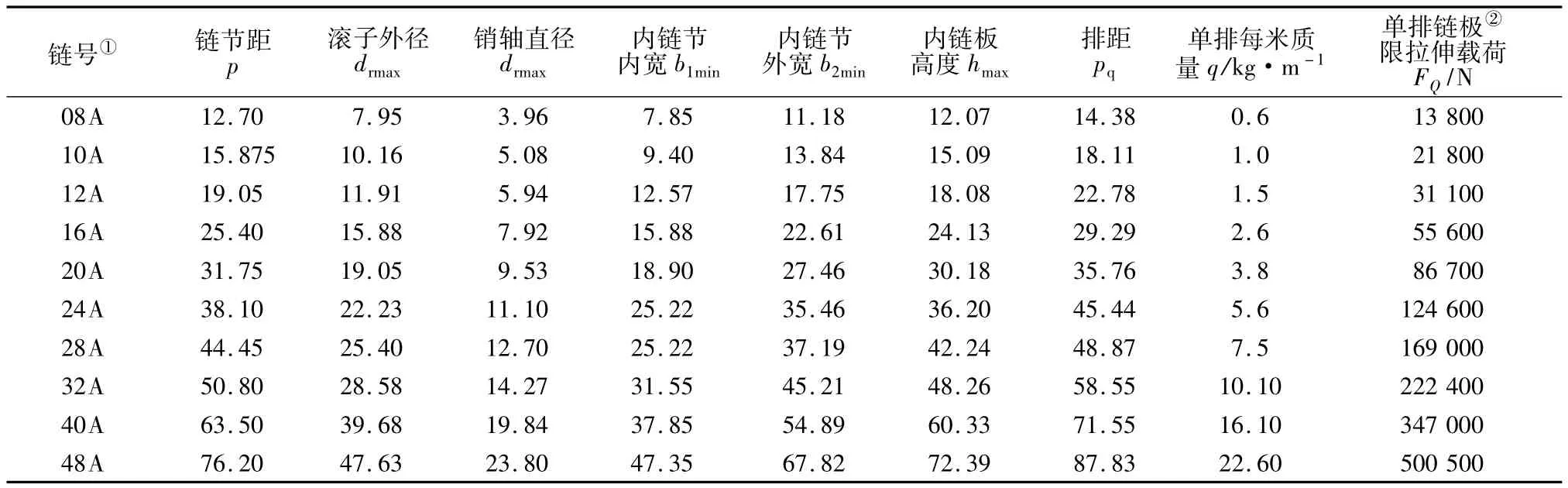

堆垛机电机传动链条型号为28A-2-53,两根提升链条型号为20A-2-2323和20A-2-2386,由表1可知,20A节距为31.75 mm,两根提升链条长度分别为73.8 m和75.8 m,单根提升链质量达到560 kg左右。链传动的失效形式通常有以下4种:

a)链板或滚子的疲劳破坏:由于链板或滚子在运动过程中所受的载荷不断变化,因而链板或滚子在交变应力状态下工作,经过一定的循环次数后,链板会产生疲劳断裂或滚子表面会产生疲劳点蚀和疲劳裂纹;

b)链条铰链磨损:链节在进入啮合和退出啮合时,销轴与套筒之间存在相对滑动,在不能保证充分润滑的条件下,将引起铰链的磨损,磨损导致链轮节距增加,链条与链轮的啮合点外移,最终将产生跳齿或脱链而使传动失效;

c)链条铰链胶合:由于套筒和销轴间存在相对运动,在变载荷的作用下,润滑油膜难以形成,当转速很高时,使套筒与销轴间发生金属直接接触而产生很大摩擦力,其产生的热量导致套筒与销轴的胶合。在这种情况下,或者销轴被剪断,或者套筒、销轴与链板的过盈配合松动,从而造成链传动的失效;

d)链条静力拉断:在低速重载传动或突然过载时,链条静载荷承载能力受到链元件的静拉力强度的限制。

图2 提升机构简图

表1 滚子链的主要尺寸和极限拉伸载荷(GB 1243.1-83)/mm

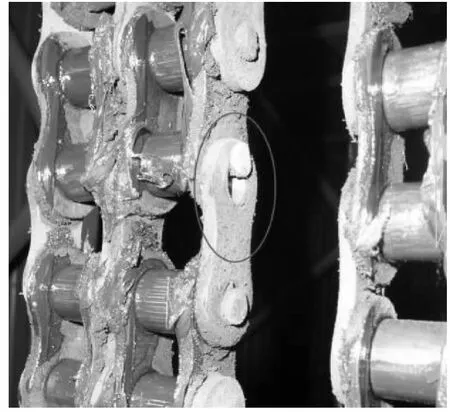

如前文所述,堆垛机提升链条运行速度为0.07~0.42 m/s,两根双排链条承受的最大载荷为800 kg,则单根单排链条承受的最大载荷为1 600 kg,由表1可知,是20A链条极限载荷的1/44,因此堆垛机提升链条运行工况为低速轻载,理论上通常会出现前两种失效形式。通过多年的运行跟踪观察发现,由于提升链条长度长,处于垂直状态,油脂附着力差,润滑效果不理想,特别是连接配重块附近一段的链条长期处于立柱筒内,根本无法润滑,造成链条不同程度地出现了链板疲劳断裂、链板和铰链磨损,链轮节距增加,如图3、4所示。

2.2 轴承故障

和提升链条一样,链轮轴承处于同样低速轻载工况,常见的失效形式为接触疲劳失效和游隙变化失效。3台堆垛机链轮轴承均为国产深沟球轴承,单面密封,采用集中润滑方式。由于立体仓库采用彩钢瓦结构,保温效果差,冬季库顶温度最低零下,夏季则达到50℃左右,温差大。经过多年的运行,集中润滑通道内油脂干结堵塞,导致加油时,新油不能顺利到达轴承内部,造成轴承润滑不良出现接触疲劳破坏。由于冬夏温差大,轴承冷热膨胀不均,引起轴承游隙变化,从而造成轴承失效。

3 故障处理方法

如上述,提升机构常见故障为链条磨损和轴承磨损,故障不但影响到提升机构的准确定位,而且更为严重的是由于堆垛机为高空作业,给安全生产带来巨大隐患,一旦出现故障,由于涉及到30 m的高空作业、链条本身长且自重大,需要制订完善的安全的链条更换作业方案。

图3 链板磨损图

图4 铰链磨损图

3.1 链条更换

根据堆垛机的维护手册,链条的更换标准是:任意测量30节链条,如果伸长超过2%,为了确保安全,链条需整根更换。按表1计算,日常状态监测发现20A链条30节测量长度超过971.55 mm时,需进行链条更换。如果链条只出现了某节链板疲劳断裂,铰链磨损,而其余部分链轮节距伸长未超出2%范围,可考虑进行局部更换。

3.1.1 整体链条更换方法

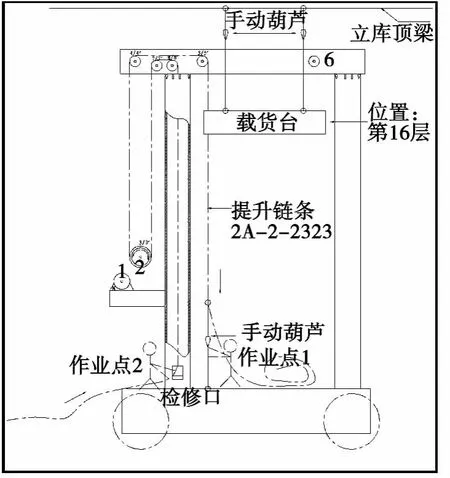

整根链条的更换难点主要是作业高度高、立库顶部照明差、链条长自重大、作业周期长、并尽可能避开严寒和酷暑季节。具体操作方法如下,如图5所示。

a)在立库顶部16层,巷道货架之间架设作业平台,并布置好照明和安全防护;

b)将载货台升至最高第16层,此时堆垛机立柱内的配重块则降到低位;

图5 链条更换作业图

c)用2只2 t手动葫芦将载货台固定在立库顶部横梁上,链条得以放松,配重完全落底;

d)将载货台连接的2根20A提升链条断开,末端绕过链轮组5/5',并与长约30 m的钢丝绳同时相连,钢丝绳另外一端与1只2 t手动葫芦相连固定在下方“作业点1”的堆垛机底梁上;

e)断开主动链条28A对提升链条20A的传动约束;

f)在“作业点2”,从检修口断开提升链条20A与配重块的连接,将新链条与旧链条相连,接下来,新旧链条将在人工拉动下,通过各链轮组的传动,完成替换工作;

g)在“作业点1”,操作人员通过葫芦不断地向下收钢丝绳,新链条则从检修口不断上升,并对新链条节数进行计数;

h)由于手动葫芦行程有限,通过几次交替更换葫芦后,旧链条逐渐落至“作业点1”;

i)当更换的新链条累计计数达到2386节后,停止更换工作。将新链条在检修口与配重块相连,另外一端也绕过了链轮组5/5',然后将其中1根链条的长度截掉63节;

j)分别将两根链条与载货台相连,至此完成了整根链条的更换。开机后让链条低速转动起来的同时进行刷油润滑作业。

3.1.2 局部链条更换方法

相对与整体链条更换而言,局部链条更换简单得多。根据链条故障部位,在立库货架相应的层高位置架设作业平台,为了确保安全,作业平台周围还需架设护栏和防护网防止人员坠落和工器具、零部件坠落。找出距离故障链节两端最近的活接头,用3只不小于2 t手动葫芦将故障段链条和非故障段链条悬挂于货架上,然后松开活接头,更换故障段链条。

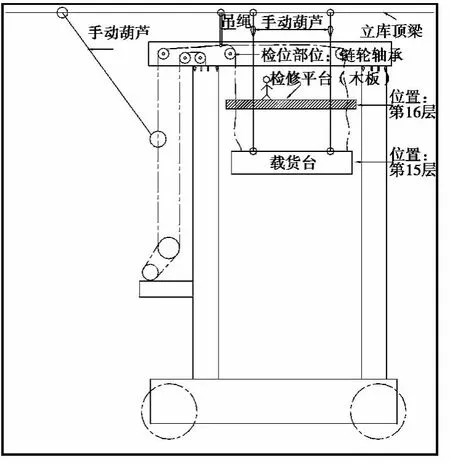

3.2 链轮轴承更换

相对链条更换,链轮轴承更换工作关注的重点是高空作业和设备零部件坠落,下面以链轮组5/5'轴承更换为例进行具体说明,见图6所示。

图6 轴承更换作业图

a)在立库顶部16层,巷道货架之间架设作业平台,并布置好照明和安全防护,重点是在作业平台下方铺设安全网,防零部件坠落;

b)将载货台升至最高第15层,用2只2 t手动葫芦将载货台固定在立库顶部横梁上,让链条略微放松;

c)用1只2 t手动葫芦将图中最左侧2根链条同时固定,防止链条在失去载货台负荷后,被配重收紧。此时再对悬挂载货台的2只葫芦向上收紧,使得链轮组上方的链条完全放松;

d)用吊绳将链轮组5/5'上方的链条挂起,确保链条完全脱离链轮,并有较足够的检修空间;

e)在更换轴承之前,先要将链轮轴打出,为了确保轴与链轮分离过程中链轮不掉落,还得用细尼龙绳将链轮系挂起来;

f)链轮与轴分离后,将链轮内孔内的轴承进行更换,并对集中润滑通道进行清洗疏通;

g)轴承更换完毕后,恢复链轮与轴装配,再恢复链条与链轮装配。

4 结语

由于巷道式堆垛机自身的结构特点,提升机构的链条和轴承故障检修难度较大,作业风险较高,因此作为设备维修管理人员来说,重点要关注的是加强日常的维护保养、状态监测,将故障消灭在萌芽状态,防止事故的扩大化。

[1]机械传动设计/中国机械工程学会,中国机械设计大典编委会,中国机械设计大典.第4卷.南昌:江西科学技术出版社,2002.1.