超高分子量聚乙烯溶解均匀性研究

陈建军

(中国石化仪征化纤股份有限公司高纤生产中心,江苏仪征 211900)

工业化生产超高分子量聚乙烯纤维,首先需要超高分子量聚乙烯粉末与溶剂混合制成均匀的悬浮液或溶解成均质溶液;然后将悬浮液或溶液加入双螺杆挤压,经过滤器、计量泵和喷丝组件,纺出纤维。物料进入双螺杆前的状态可以分为溶胀状态和溶解状态。

溶胀状态进料是将UHMWPE粉末与溶剂配制成浓度为6% ~10%的浆料,在90~110℃的温度下搅拌喂入双螺杆。溶胀状态主要解决的是固液相混合均匀问题,保证进入双螺杆的溶液浓度稳定,固体颗粒不沉降,形成均匀的悬浮液。该方法对釜式搅拌设备的要求低,工艺和操作简便和稳定;但是溶解过程完全依靠双螺杆挤出机,对双螺杆模块组合的要求较高,螺杆熔压压力难以稳定,通常设置增压泵以稳定纺丝计量泵的熔体压力。

溶解状态进料对釜式搅拌设备要求较高,工艺和操作较繁杂。进行适度的溶胀是制备超高分子量聚乙烯纤维均匀纺丝溶液的关键,溶胀不足,会出现“夹生”现象,超高分子量聚乙烯的溶解就会不均匀,纺丝时会导致断丝的发生;溶胀太充分,超高分子量聚乙烯颗粒会聚集成团,形成“絮片”或“冻胶块”,使溶液粘度增大,出现韦森堡效应(Weisenberger Effect)或法向应力效应,产生粘稠溶液沿搅拌轴爬杆等现象。这些现象将严重影响浆液的均匀性,造成浓度梯度。另外,溶解状态采用的温度也比溶胀路线的高,停留时间长,这样就很容易发生大分子降解和氧化。但是,溶解状态进料可以减轻双螺杆的负担,使双螺杆的熔压较稳,可以不设增压泵。

经充分溶胀的UHMWPE分子链上仍保持着一定数量的瞬间缠结点,这些缠结点必须依靠继续提高温度,增强溶剂化作用才能消除,从而达到均匀溶解之目的,实现这一目的的主要设备是双螺杆挤出机。

双螺杆为积木式原理设计,在螺杆上装有各种形状的螺纹元件,这些螺纹元件的组合要符合工艺设计,使物料在筒体内的不同位置分别达到溶胀、输送返料、剪切、溶解混合作用。最后根据工艺要求,以纺丝箱体入口压力为联锁点,确定双螺杆出口压力,使物料向后输送,经过纺丝组件,形成初生纤维。

为了达到均匀溶解的目的,笔者重点对溶胀状态进料的双螺杆工艺进行分析研究。

1 双螺杆挤出机工艺

1.1 螺纹元件组合

与其它聚合物溶解不同,UHMWPE在十氢萘中的溶解,虽然该过程仍然是聚乙烯分子链与十氢萘分子之间相互物理扩散过程,但是其溶解温度高于其结晶温度,并且需要依靠双螺杆挤出机强烈剪切、捏合才能形成均匀溶液,否则只能形成含有大量凝胶的极不均匀溶液。

在聚乙烯的溶解过程中,物料流体粘度经历一个由极低到极高的变化过程,因此挤出机内部螺纹元件需要根据物料流体粘度变化及工艺要求设置不同组合。

在小试、扩试以及工业化装置双螺杆挤出机螺纹元件组合经验基础上,笔者归纳、总结出以下结论:

a)溶胀补偿段——此阶段为了避免夹杂气泡,同时对超高分子量聚乙烯进一步补偿溶胀。

由于此阶段超高分子量聚乙烯尚未开始溶解,物料流体粘度极低,为了使物料产生足够压力,因此该段螺纹元件螺距大、螺纹升角大。该段长度占挤出机总长度10% ~20%,具体依据挤出机规格而定。

b)过渡段——该区域是超高分子量聚乙烯开始溶解的过渡区域。

在此阶段,聚乙烯开始初步溶解,物料流体粘度开始急速上升,为此螺纹元件螺距大幅减小,而螺纹升角仅需略微减小,该段长度占挤出机总长度10%~20%,具体依据挤出机规格而定。

c)溶解段——该区域完成超高分子量聚乙烯均匀溶解。

此区域由若干单元混合区构成,每个单元混合区分别由推进螺旋块、不同角度正向及少量反向捏合块组合而成,逐步实现溶解、混合而达到溶解均匀的目的。该区域长度占挤出机总长度50%~70%,具体依据挤出机规格而定。

d)出料段——将溶解均匀的超高分子量聚乙烯溶体以合适压力挤出。

至此聚乙烯已溶解完全,需要有合适压力将其挤出,由于此阶段长度较短,因此螺纹元件螺距及螺纹升角均较大,一般其长度占挤出机总长度10%左右,机头压力根据负荷及品种不同,由纺丝箱体入口压力控制。一般应控制在5~8 MPa左右。

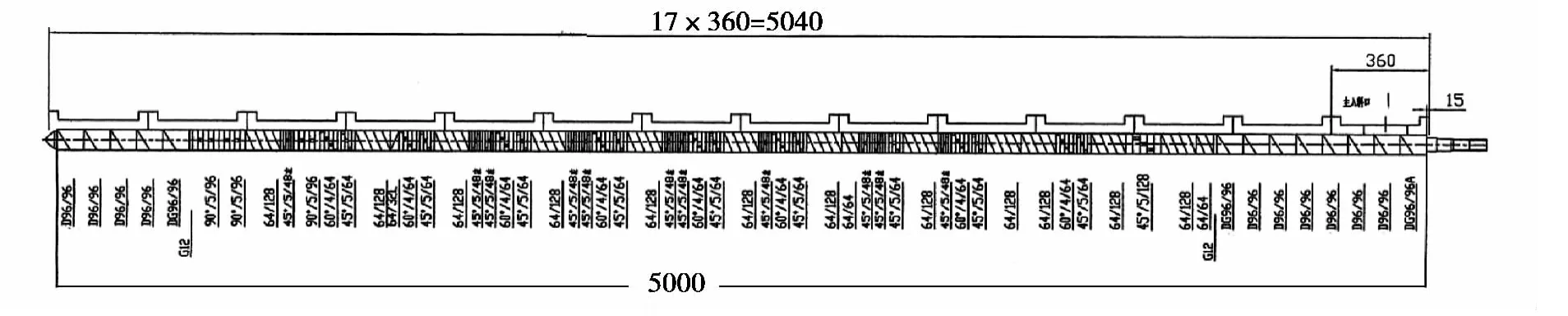

图1所示为工业化装置调试双螺杆挤出机螺纹元件初步组合示意图。

图1 双螺杆挤出机螺纹元件初步组合示意图

经过一段时间运行,笔者认为出料段偏长,造成双螺杆的机头压力偏高,同时造成溶解段混合单元偏少,导致聚乙烯溶解不够均匀、完全,影响溶体可纺性。在该组合基础上,对双螺杆的螺纹元件组合进行再次调整,减少一组D96/96组合块,增加一组混合单元。调整后,当双螺杆转速在110 r/min时,机头最高压力下降为6.0 MPa,此时既能保证聚乙烯溶体在管道中稳定输送,又使产品质量得到了进一步提高,说明聚乙烯溶解更加均匀、完全。

1.2 双螺杆挤出机转速

使用双螺杆挤出机的优点在于其对物料能够产生有效地剪切及捏合作用,但是同时也会使物料产生降解,尤其是超高分子量聚乙烯,剪切对其产生的降解作用远远强于高温。不同规格挤出机,其最佳转速有所不同,并且转速最大调节范围也就在最佳转速(±10)r/min以内,转速过高则导致超高分子量聚乙烯降解严重,过低则导致溶解不均匀。在生产过程中,一旦摸索出最佳转速,在后续工艺优化中原则上是尽量不要调节挤出机转速。

经过实验摸索,合适转速一般在100~150 r/min范围内,挤出机直径越大和长度越长,转速越低。

1.3 挤出机各区温度控制

双螺杆挤出机各区温度要求控制精确,其波动范围严格控制在(±1)℃以内,尤其是过渡区温度波动,会严重影响机头压力稳定。

研究发现,在10℃范围内,过渡段温度每升高1℃,挤出机机头压力大约升高0.1 MPa。这是因为过渡段温度升高实质导致溶解段向前端推移,聚乙烯在该区域过度溶解而使物料流体粘度增大。而该区域螺纹元件主要是起物料推进作用,当物料粘度增大后,不可避免会导致机头压力上升。由于聚乙烯溶体具有可压缩性,如果机头压力不够稳定,则导致溶体输送量不均匀,最终影响产品性能。

通过研究,得出挤出机各区域最佳的温度范围如下:

在溶胀补偿段,需要对聚乙烯进行溶胀补偿,根据前述研究结论,该区域温度在90~110℃范围内,如果有多个加热区,温度可逐步升高。

由于溶解段温度相对较高,因此从溶胀到溶解需要一过渡区域,避免因温度急剧变化影响补偿段温度稳定。根据需要,过渡段温度在120~160℃范围内,逐步升高。

为了避免温度过高加剧聚乙烯降解,溶解段温度一般尽量低,常规温度控制在150~170℃范围内,不过若超高分子量聚乙烯聚合度较高或者纺丝液浓度较高,溶解温度最高可达210℃,此时主要依据超高分子量聚乙烯溶解情况而定。

2 结论

a)通过多次调整不同双螺杆挤出机内部螺纹元件组合,研究了其对实现超高分子量聚乙烯粉末完全、均匀溶解的影响,并最终实现了利用双螺杆挤出机制备纺丝液的目的。

b)双螺杆挤出机合适转速范围为100~150 r/min,转速过高会导致超高分子量聚乙烯严重降解,过低则其溶解不均匀。

c)双螺杆挤出机各区温度波动范围控制在(±1)℃,各区的温度控制范围为:溶胀补偿段为90~110℃;过渡段为120~160℃;溶解段温度一般控制在150~170℃,可根据UHMWPE的分子质量以及纺丝液浓度做适当调整。

[1]于俊荣,胡祖明,刘兆峰.超高相对分子质量聚乙烯溶液的制备[J].中国纺织大学学报,2000,26(6):90 -93.

[2]Allied-Signal Inc.Preparation of solution of high molecular weight polymers,US4784820,1986.

[3]王依民,陈建军,彼·杰·莱姆施特.一种冻胶纺超高分子质量聚丙烯/超高分子量聚乙烯复合纤维及其制备方法,200710046743.2,2007.

[4]宫本武明等著.新纤维材料入门[M].日刊工业出版社,1996.

[5]赵渠森编译.复合材料[M].国防工业出版社,1979.

[6]杨年慈,杨耀慈,王依民,等.超高分子量聚乙烯均匀溶液的连续制备[S],CN1190137A,1998.