汽车转向臂成形工艺模拟优化(上)

肖来斌,陶善虎,陈国强,陈文琳

汽车转向弯臂是汽车转向系统中的重要零件,起连接车轮与车身的作用,在汽车行驶过程中,转向弯臂要承受频繁而复杂的多变应力的作用,一旦零件损坏可能造成重大的事故,是重要的安全构件,为此对其工艺性能及使用要求都比较高。该零件主要通过锻造成形获得,而国内生产此类锻件仍然存在加工余量大、成形不易充满及模具设计困难等问题,通过有限元数值模拟技术探索该类锻件的合理锻造方法,对我国汽车产业发展具有重要意义。

1.转向臂的研究现状

转向弯臂是轻型载货汽车转向系统中的重要零件。由于转向弯臂属于变截面弯轴类锻件,其成形过程需要滚挤拔长、弯曲等制坯工序,在工作过程中受力也比较复杂,对其质量的要求比较高。该类锻件原常采用锤上模锻工艺,但质量难以保证。近年来,随着汽车行业的迅速发展,对轻型车转向弯臂这种形状复杂的锻件在尺寸精度、内在和表面质量等方面的要求越来越严格,合理的设计转向弯臂成形工艺及模具结构成为解决这类问题的关键。我们结合合肥汽车锻件有限责任公司的生产需要,制定出辊锻制坯—摩擦压力机模锻的复合工艺,整个工艺流程为:下料→中频感应加热→辊锻制坯→弯曲→锻造→切边→校正→热处理,针对不同转向弯臂设计出合理的辊锻工艺和终锻模具。

2.轻型载货转向弯臂的结构特点

轻型载货汽车转向弯臂零件(见图1)属于长轴类弯曲件,其特点是轴线呈空间曲线形,多向弯曲,沿长度方向界面差与落差变化较大,外形较复杂。

图2为某轻型载货汽车转向弯臂的锻件图,材料为40Cr,截面形状由圆形和矩形组成,圆形最大直径为51m m,最小直径为32m m,在弯曲区的矩形截面由60mm×27mm渐变到39mm×26mm。

3.辊锻数值模拟

采用DEFORM模拟软件对辊锻过程进行数值模拟,分析辊锻过程中金属流动规律、应力场、应变场、温度场及模具载荷分布等,从而考察辊锻过程的设计参数对金属变形规律的影响,并为优化模具设计参数提供依据。

图1 汽车转向弯臂零件

图2 汽车转向弯臂锻件

(1)模拟存在问题及解决方案 DEFORM-3D软件操作环境比较简单,前处理模拟开始时模具与坯料的接触问题并没有提供几何模型参数的设计功能,需通过其他通用CAD软件来完成参数建模。采用IGES、STL等数据接口实现DEFORM前处理模型输入。在DEFORM中只能对模具和坯料进行简单旋转和移动,不能对模具与坯料进行精确定位。针对这样的情况,可以利用UG装配系统,在UG开发环境内,将模具与坯料接触位置找好,然后再分别导出为STL文件,然后再分别导入到DEFORM中,这样既可以避免采用繁琐的试探法寻找接触点,也可以避免出现接触过多或模具与工件相交的情况,从而使模拟过程顺利进行下去。

(2)坯料辊锻时的弯曲问题 辊锻过程由于存在坯料各部分变形不均等情况,导致模拟过程中坯料沿着辊锻模下模弯曲,坯料发生弯曲将严重影响坯料进入下一道次辊锻。变形中发生错位则会导致坯料得不到规定的形状要求,发生变形不均。对于这种现象一般可以采用限制坯料的运动状态方法。

(3)辊锻模间隙的合理选择 模具间隙是影响制坯质量的重要因素,也会导致坯料弯曲。模具间隙过大,坯料不能得到较好限位,辊锻过程中会发生坯料与模具不接触的状况,从而影响坯料成形质量;模具间隙过小,则坯料所受变形力不均匀性也会增大,从而使坯料金属变形时流动不均,这些都会导致辊锻时弯曲现象的发生,辊锻模间隙越小,坯料弯曲的程度越大。

因此,选择合理的模具间隙是得到截面满足生产要求的辊锻件的重要保证,也是防止坯料在辊锻过程中出现弯曲现象的重要因素,本文中转向弯臂辊锻制坯经过多次反复模拟和试验后最终确定出合理的模具间隙为4mm。

4.辊锻模拟结果及分析

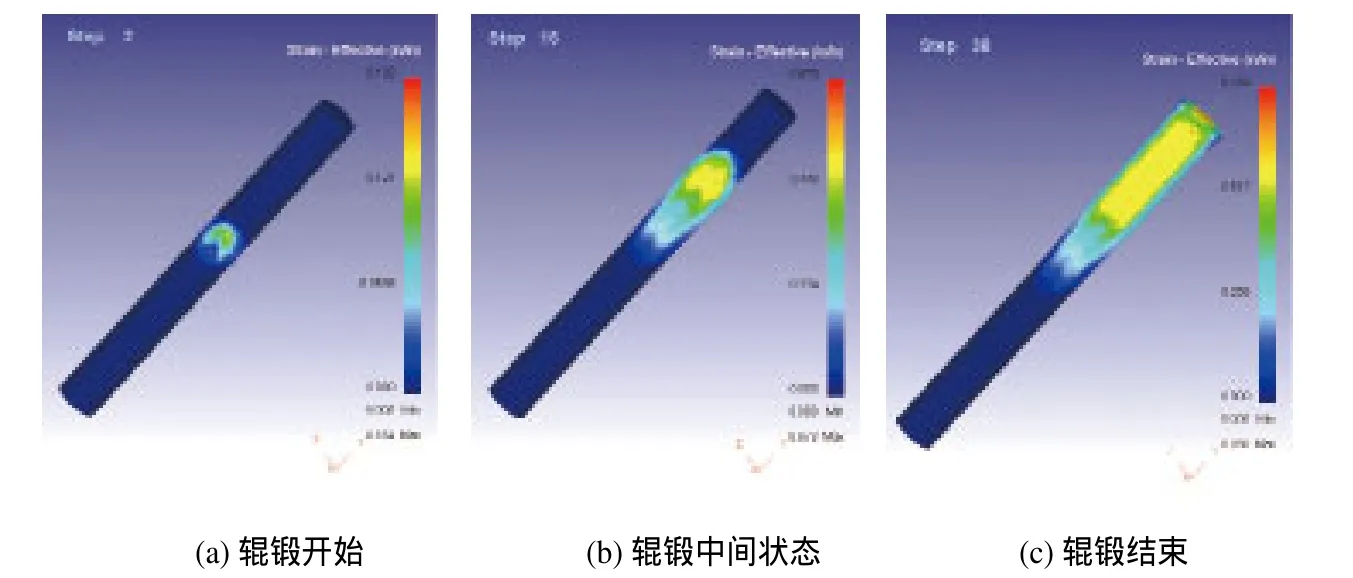

(1)各道次坯料应力应变分析 第一道次辊锻制坯应力应变分析。如图3、图4所示,由于第一道次辊锻模型槽为椭圆形,在辊锻过程中,与两辊锻模接触的坯料在径向(高度)方向上的变形属于镦粗变形,在轴向方向上被伸长,横向方向上则被展宽。在辊锻变形过程中,由于存在着截面改变,即圆形向椭圆形过渡,坯料存在着一定的后滑现象,在辊锻模设计时就应注意到这一点,进行有效控制和弥补。

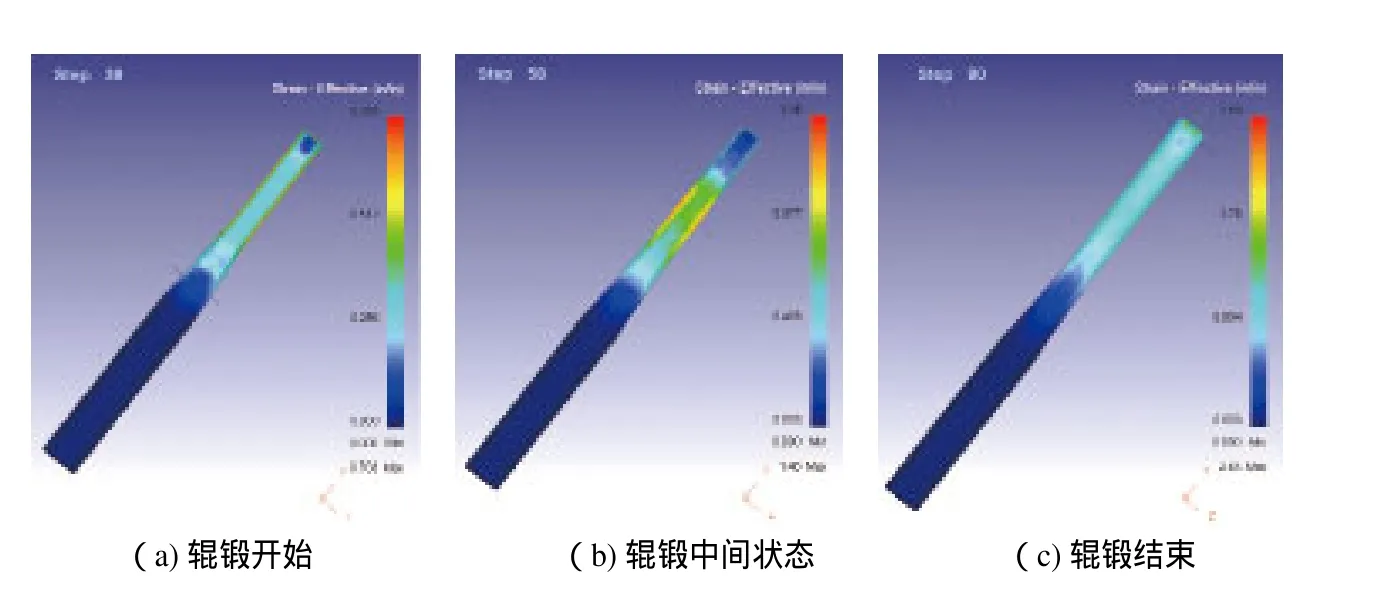

第二道次辊锻制坯应力应变分析。如图5、图6所示,第二道次辊锻模型槽为圆形,变形区内金属坯料在整个辊锻过程处于三向压应力状态,坯料在径向上被压扁,在轴向上被伸长,在横向上展宽幅度很小。

图3 第一道次辊锻时应力变化

图4 第一道次辊锻时应变变化

图5 第二道次辊锻时应力变化

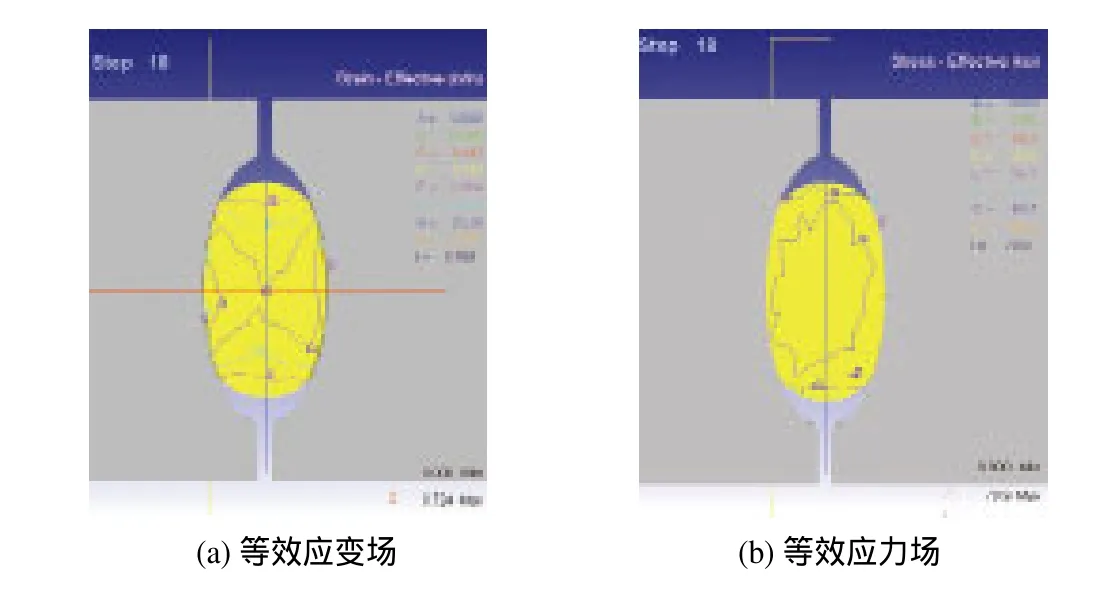

在两道次辊锻变形过程中,处于变形区坯料内部应力应变在三维方向均呈不均匀分布状态。第一道次辊锻过程中变形区坯料内部等效应变分布如图7a所示,从图中可以看出由于坯料与辊锻模之间摩擦的影响,与工具接触的坯料由于流动受到模具影响,变形程度较小,而坯料中间部分的变形最大,侧面鼓形区的变形程度处于二者之间。图7b表明在与辊锻模接触部分的坯料内部等效应力值较大,与辊锻模型槽不接触的坯料侧面等效应力值则较小。而从图8可以看出,在坯料表面上,与辊锻模接触部分的等效应力值最大,在沿坯料轴向和周向方向上,离接触点越远,等效应力值越小。

将坯料翻转90°后进行第二道次辊锻,变形区坯料内部等效应变场如图8a所示。可以看出,经过第二次辊锻之后,坯料内部等效应变值都比较大,尤其是坯料心部的十字形区域,该区域应变值是两道次大变形叠加的结果,而坯料侧面及坯料与辊锻模接触处应变值较小。从图8b坯料断面等效应力场可以看出,与第一道辊锻相比,此时坯料内部应力场已比较均匀,只有坯料表面存在着较大应力。

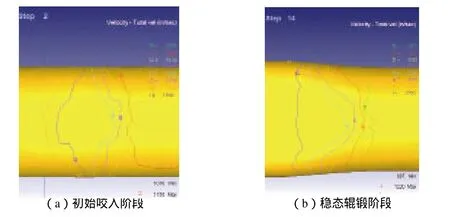

(2)各道次坯料速度场模拟结果及分析 圆形坯料经由椭圆——圆型槽两道次轧制成圆形辊锻件, 在实际生产中其变形过程经过了咬入、稳定辊锻和抛钢三个阶段。图9、图10分别给出了坯料在两道次辊锻变形区内,坯料表面沿辊锻方向的速度场。在初始咬入阶段, 辊锻过程处于不稳定状态, 坯料在辊锻模带动下完成咬入,随着压下量增加,金属纵向延伸, 横向展宽。辊锻初期,如图9a所示,坯料上在辊锻模咬口两端的速度分布梯度存在着较大差异,这是因为坯料两端变形不一样,辊锻模作用在坯料表层金属上作用力也不一样。该变形区段辊锻模的压下量是逐渐增加的,初始压下量较小,造成坯料上各节点的流动速度差别不大。在前滑区,靠近辊锻模两侧的金属变形速度高, 向内逐渐降低, 与辊锻模接触的中心部分速度最低。在后滑区, 情况则相反。如图9b所示,随着稳态辊锻过程的进行,压下量不断增加,坯料上截面上流动速度差别不断增大,最后压下量不再增加,坯料上速度场也趋于稳定。

两道次辊锻使得坯料截面由圆形转变为椭圆形,再轧制成圆形,比较两道次的变形过程,第一道次变形量较大。从图9、图10两道次辊锻变形过程中材料流动速度场可看出,第二道次辊锻后滑区中,坯料中部与两端节点流动速度差别虽然比较大,但坯料与辊锻模接触的大部分范围内速度差别很小,几乎相等。坯料前滑区与辊锻模接触部分金属流动速度较慢,两侧金属流动速度则很快。(待续)

图6 第二道次辊锻时应变变化

图7 第一道次辊锻变形区坯料内部应力应变

图8 第二道次辊锻变形区坯料内部应力应变

图9 第一道次辊锻变形过程中速度场变化

图10 第二道次辊锻变形过程中速度场的变化

20140701