刮板输送机驱动链轮磨损与啮合力学行为

王淑平,杨兆建,王学文

(太原理工大学 机械工程学院,山西 太原 030024)

刮板输送机驱动链轮磨损与啮合力学行为

王淑平,杨兆建,王学文

(太原理工大学 机械工程学院,山西 太原 030024)

刮板输送机驱动链轮的过度磨损是驱动链轮失效的主要形式,驱动链轮与圆环链的啮合力学行为与驱动链轮的磨损互相影响。采用试验与理论相结合的方法研究了刮板输送机链轮磨损特征以及驱动链轮磨损前后与圆环链啮合力学行为的不同。使用柔性三维扫描仪对驱动链轮链窝曲面磨损失效前后进行扫描与对比,利用数值分析方法对驱动链轮磨损前后与圆环链啮合力学行为进行分析。链窝曲面扫描结果表明磨损后驱动链轮链窝准线平移,母线由标准圆弧磨损为椭圆弧;对驱动链轮与圆环链啮合力学行为分析得出磨损后驱动链轮链窝与圆环链接触滑动距离与磨损量成线性关系,并与链窝准线斜率相关的结论;提出大γ角的滑动段以及小γ角的啮入段既能缓解链轮链窝磨损又可保证啮合稳定性的驱动链轮链窝准线设计要求。

驱动链轮;磨损;啮合;圆环链

刮板输送机驱动链轮的过度磨损[1-2]成为综采设备故障的主要原因之一,而驱动链轮链窝曲面的磨损过程就是驱动链轮与圆环链的啮合过程。对驱动链轮与圆环链啮合过程的研究成为链轮磨损研究的关键。

1976年德国学者Schaefer、Wilhelms等[3-4]提出圆环链与链轮的相互运动关系,并指出圆环链形变影响圆环链与链轮啮合状态。1981年,张家口煤矿机械厂傅晨[5]认识到啮合的重要性,并提出稳定啮合的概念,计算了不同驱动链轮齿形对啮合特性的影响;2005年,煤炭科学研究总院太原分院石岚、高宇[6]利用数值分析与实验的方法分析了驱动链轮链窝参数对圆环链啮合性能的影响。煤炭科学研究院太原分院苏阜明[7]以传动效率为研究目标在试验台架上分析了圆环链与驱动链轮的啮合特性,张紧力、链条节距以及磨损程度等对传动效率的影响。张家口煤矿机械有限公司郭忠等[8-10]利用CAD/CAE功能实现链轮齿形参数化建模、仿真,对链轮、圆环链及其啮合进行有限元分析。

由文献[11-12]知,我国目前对链轮的研究以链窝加工方法研究为主,针对圆环链与链轮啮合分析仅限于定性与试验分析,关于链轮与圆环链的啮合特性以及啮合过程对链轮磨损的影响还未见提及。

探索圆环链与链轮啮合过程对驱动链轮过度磨损的影响以及驱动链轮磨损所引起的啮合力学特性变化是本文主要目的。负载作用下的滑动是引起磨损的主要原因[13],本文以啮合过程滑动速度、滑动距离为指标,讨论驱动链轮磨损状况以及磨损对滑动距离的影响。

1 试 验

1.1 链轮磨损检测

为研究链轮磨损后链窝曲面变化,选择图1(a)中7齿φ38mm×137 mm链轮进行检测。该链轮在某矿服役半年,采煤面300m,过煤量1.3 Mt[14],磨损后链窝为图1(b)。利用FARO-ARM2柔性三维坐标扫描仪测量图1(c)所示链窝曲面。由文献[15]可知,链窝曲面为半径为r圆弧母线沿准线Y1=f(X1)移动形成的曲面。为降低测量误差,采集驱动链窝曲面任意点三维坐标,为保证磨损前后链轮具有可比性,采集样本点时均以链轮轴端定位槽为坐标原点进行采集。链窝采集点将被转化为UG所识别的*.dat格式并导入UG。

图1 链轮测试部位Fig.1 Testing part for sprocket

1.2 数据处理与分析

1.2.1链窝磨损对比

测试点在UG中的位置状态可以清晰反映驱动链轮链窝轮廓。图2(a)为链窝准线磨损前后对比情况,图2(b)为链窝母线磨损前后对比情况。由测试点可得,最大磨损量发生在过渡面,磨损量为28.4mm;最小磨损量为17 mm,发生在柱面远离立环开档处。

图2 链窝磨损前后对比Fig.2 Difference between worn sprocket surface and un-worn sprocket surface

1.2.2链窝准线磨损分析

图2(a)显示结果表明,链窝在准线方向磨损趋于均匀。设链轮准线磨损量为Δ时,链轮链窝过渡圆弧中心偏离为X1,由图2(a)几何关系得

(1)

式中,γ为链轮准线在接触点的切线与水平夹角(图2(a))。

测试链轮母线为直线且γ=52°,将γ=52°,Δ=25.98mm代入式(1)得,X1=28.68mm。则式(1)计算误差率ζ为

1.2.3链窝母线磨损分析

图2(b)为链轮链窝母线磨损前后对比情况,为准确描述磨损情况,建立如图对应的测量关系(表1),其中Z=0为立环开档平面,Δ为对应位置磨损量。

表1母线磨损量

Table1Thewearforgeneratrix

序号Z磨损量Δ/mm序号Z磨损量Δ/mm1225 9881621 832425 2891820 393624 59102019 634823 91112218 8351023 22122417 9761222 53132617 0271421 12

2 磨损前后啮合力学特性对比

2.1 未磨损链轮与标准圆环链的啮合

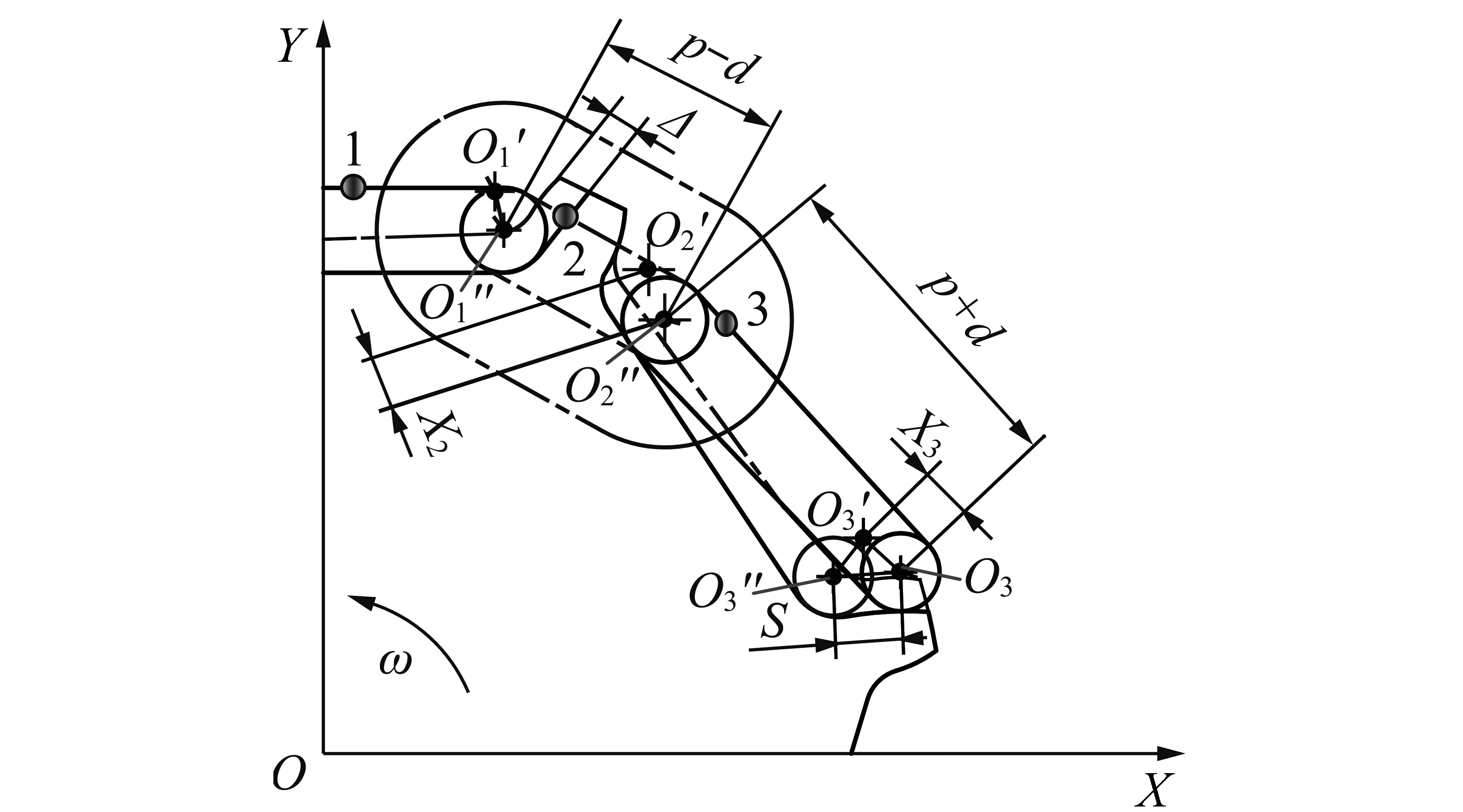

2.1.1驱动链轮与圆环链稳定啮合条件

由文献[16]对圆环链与链轮稳定啮合过程进行分析可知,圆环链与链轮啮合过程可以等价为链轮固定圆环链绕链过程。图3为圆环链绕链时圆环链2与链轮1轮齿接触时的受力状态。N为轮齿1作用于圆环链2的法向支撑力,F为立环作用于圆环链2的拉力,F1为链轮轮齿作用于圆环链2的摩擦阻力。N与水平方向夹角为β,由于圆环链截面为圆形,则N与链轮齿廓接触点法线方向一致。过接触点,链轮齿廓切线与水平夹角为γ,圆环链压链角为φ(刮板输送机过渡槽升高角),在N与F1方向建立平衡方程

(2)

图3 圆环链与链轮啮合Fig.3 Coordinate system for round link chain and sprocket

为防止发生脱链,需满足:

(3)

设啮合点链轮曲线斜率为k,则有β=arctan(1/k)。

(4)

因为γ+β=90°,所以

(5)

由表2与式(5)可得,驱动链轮准线在接触点斜率越大、压链角越小、摩擦因数越大越有利于驱动链轮与圆环链的稳定啮合与传动。

表2满足啮合条件的γ

Table2Angleofγsatisfyingtheconditionforstablemeshing

摩擦因数f压链角φ/(°)接触点切线与x轴夹角γ/(°)0 3015>58 30 3025>48 30 2515>60 90 2525>50 90 2015>63 70 2025>52 70 1515>66 50 1525>56 50 1015>69 50 1025>59 3

2.1.2啮入相对滑动

相对滑动是驱动链轮与圆环链啮合过程导致接触副磨损的主要原因[13],对滑动速度以及滑动距离的计算与研究就非常重要。

(1)啮入点。

为方便描述,建立坐标系S1,S2(图3)。S1(O1-X1,Y1)与链轮固结,O1与链轮中心固结,X1为圆环链稳定啮入链轮后圆环链节距方向。Y1为从O1到圆环链节距垂直方向。S2(O2-X2,Y2)为圆环链坐标系,中心点O2与圆环链中截面固联,节距方向为X2正向,Y2方向为垂直于圆环链平面向上。圆环链与链轮接触线在坐标系S2(O2-X2,Y2)的方程为

[X2-(p+d)cosα]2+

(6)

根据图3所示圆环链与链轮坐标位置关系,S2与S1之间坐标转换关系为式(6)。

(7)

将式(6)代入式(7)得圆环链在坐标系S1内方程,与链轮柱面准线方程Y1=f(X1)联立,求得啮入点。

(2)啮入冲击。

圆环链与链轮啮合时齿廓相对运动关系如图3所示,设M点为链轮与圆环链接触点,则M点既属于圆环链外形齿廓2,又属于链轮曲面1,M点满足啮入点方程[17]。

式中,drⅠ/dt为属于链轮的M点瞬时绝对速度;ωⅠrⅠ为链轮的牵连速度;d1rⅠ/dt为M点相对于齿廓1的相对速度;drⅡ/dt为M点瞬时绝对速度;ωⅡrⅡ为圆环链的牵连速度;d1rⅡ/dt为M点相对于齿廓2的相对速度。

在啮合点M处绝对速度一致,即相对速度

由于圆环链与链轮啮合过程可视为链轮静止而圆环链绕链的过程,该链轮与圆环链相对速度数值大小即为圆环链绕过O2点的旋转速度v12,即,v12=ωⅡrⅡ。

由于圆环链运动的多边形效应[18],使得圆环链绕过链轮旋转速度受到波动,故无法准确计算其相对速度,其平均速度为

(8)

即圆环链与链轮啮合过程的相对冲击速度与链轮转速成正比,且随圆环链节距的增加而增加。

(3)接触应力。

由图3可知,圆环链与驱动链轮接触力为F,根据Hertz接触理论[19]得接触表面最大应力为

(9)

式中,a为接触半径;R为等效接触半径;R1,R2分别为圆环链与链轮接触半径;E为等效模量;E1,E2分别为圆环链与链轮弹性模量;ν1,ν2为链轮和圆环链的泊松比,取ν1=ν2=0.3。

(4)滑动距离。

圆环链与链轮滑动接触过程如图4所示,由M1点开始接触,至M2点呈稳定啮合状态。M1时圆环链与驱动链轮开始接触,此时接触力小,随着驱动链轮的旋转,接触力增加,圆环链发生相应形变Δ′,且其形变与接触力大小相关,由文献[13]得,接触力与形变之间满足式(9)。则据图4几何关系可得滑动距离。

(10)

(11)

由图1得k=tanγ,代入式(11)得

(12)

由式(10)~(12)可得,滑动距离与负载2/3次方成正比,与链轮准线斜率、圆环链直径相关。

图4 圆环链与未磨损链轮啮合过程Fig.4 Meshing between round link chains with un-worn sprocket

2.1.3啮出滑动

圆环链与驱动链轮的啮出过程是圆环链在重力以及链条张紧力共同作用下脱离链轮的过程,该过程是圆环链弹性形变逐渐释放恢复的过程,其滑动距离可由式(12)计算而得,但圆环链啮出时圆环链拉力约为啮入时拉力的1/10[20]。使用未发现脱链侧链齿的明显磨损,故本文忽略圆环链啮出滑动对链轮轮齿磨损的影响。

2.2 磨损后链轮与圆环链的啮合

2.2.1磨损链轮与圆环链啮合过程

图5 圆环链与磨损后链轮啮合Fig.5 Round link chains mesh with worn sprocket

2.2.2 链轮磨损对滑动距离影响

可得:

(13)

由图5与式(13)得

(14)

由于圆环链平环最终均要啮入链窝过渡圆弧面,则平环3沿齿廓滑动距离S为

(15)

当γ=52°时(被测链轮准线夹角),单侧磨损量为25mm时,滑动距离S=17.24mm;若γ=60°,单侧磨损为25mm时,滑动距离S=20.4mm。而滑动距离的增加必然导致滑动速度增加,链轮链窝以及平环磨损加剧。

综上推导过程可知,链轮滑动距离随磨损加剧而线性增加,且滑动距离与链轮曲面准线相关。

2.3 链轮磨损前后啮合力学特性与磨损量

驱动链轮的磨损率μ与表面压力σ、滑动速度v成正比[21]。即

(16)

式中,k为工况系数;σ为表面压力,GPa;v为滑动速度,m/s;t为时间,a。

根据刮板输送机运输机理[20],对被测链轮服役工况进行计算可得,驱动链轮与圆环链接触力F=330kN,取E1=E2=210GPa,R1=R2=61mm,代入式(9)得,σmax=1.98GPa。

将上述相关参数代入式(12)滑动距离,由链轮转速ω1=2.3 rad/s,可得v=0.003 2mm/s。

取k=0.74时(普通钢选择0.92[21],考虑到链轮与圆环链均为高猛钢,选工况系数为普通钢的70%),根据式(16)得,μ1=4mm/a。

在σmax=1.98GPa应力水平下,当磨损量Δ=25.8mm,ω1=2.3 rad/s时,由式(15)得v=0.088m/s,则μ2=108.2mm/a。

前述分析可知,链轮磨损率随着磨损量的增加成线性增长趋势,则测试链轮年磨损量μ=(μ1+μ2)/2=56.1mm。即,链轮半年磨损量为28.05mm。而测试数据表明,链轮最大应力处磨损量为25.8mm,其误差率为8.7%。工况系数参数的选择、链轮接触力大小的确定等均是引起计算误差的来源。

由上述分析可得,驱动链轮链窝接触点γ越大,啮合越稳定,脱链故障率越小;但滑动距离增大,且滑动距离随着负载、链轮齿厚磨损量的增加而增加,随着匹配圆环链直径增加而减小。为此本文提出:将驱动链轮链窝啮合准线Y1=f(X1)分为啮入段(M1点附近)与滑动段(M1~M2区域),且啮入段采用大γ角,滑动段采用小γ角,且要求dY1/dX1连续。

3 结 论

(1)链轮链窝磨损后曲面准线与磨损前曲面准线接近平行,磨损后链窝曲面母线发生变化,由磨损前圆弧改变为磨损后的椭圆形状。

(2)磨损后链轮链窝曲面加大了圆环链与链轮啮合过程的滑动位移,滑动距离随着磨损量增加成线性增长趋势。

(3)大γ角啮入段与小γ角滑动段的链轮链窝准线设计可以同时满足稳定啮合与减小滑动速度的要求。

[1] Mike Woof.Bucket and spade[J].World Mining Equipment,2002,26(3):20.

[2] Jochums Petey.German coal mining machinery industry facing the 21st century[J].Journal of Mines Metals and Fuels,1998,46(8):268-269.

[3] Schaefer Wilhelm.Spacing links of round steel chains from the chain spockets axis[J].Glueckauf-Forschungshefte,1976,37(4):253-258.

[4] Schaefer Wilhelm.Position of round link chains in sprockets[J] Glueckauf-Forschungshefte,1976,37(4):60-65.

[5] 傅 晨.矿用圆环链轮齿形曲线问题[J].煤矿机械,1981(5):26-30. Fu Chen.Sprocket for mining the problem of profile curve[J].Coal Mine Machinery,1981(5):26-30.

[6] 石 岚,高 宇.矿用高强度圆环链强度特性分析[J].太原理工大学学报,2005,36(3):270-272,299. Shi Lan,Gao Yu.Experiment study of chain fatigue life[J].Journal of Taiyuan University of Technology,2005,36(3):270-272,299.

[7] 苏阜明.圆环链-链轮啮合特性的分析研究[J].山西煤炭,1998,18(2):19-23. Su Fuming.To analyze the characteristic of round-link chain-sprocket meshing engagement[J].Shanxi Coal,1998,18(2):19-23.

[8] 郭 忠,张树民,张建军.矿用刮板输送机驱动链轮的参数化和可视化设计[J].煤矿机械,2006,27(9):31-33. Guo Zhong,Zhang Shumin,Zhang Jianjun.Parametrization and visualization design to driven sprocket of armored face conveyor(AFC)[J].Coal Mine Machinery,2006,27(9):31-33.

[9] 刘庆华.刮板输送机驱动链轮齿形参数的仿真研究[D].阜新:辽宁工程技术大学,2006. Liu Qinghua.Simulation research for tooth profile parameter of driving sprocket of AFC[D].Fuxin:Liaoning Technical University,2006.

[10] 苏 猛,魏永乐,刘明新.基于UG的刮板输送机链轮三维参数化建模[J].青岛建筑工程学院学报,2005(1):70-73. Su Meng,Wei Yongle,Liu Mingxin.The 3D parametric modeling of chain wheel of flight bar conveyor based on UG[J].Journal of Qingdao Institute of Architecture and Engineering,2005(1):70-73.

[11] 宫传普.圆环链轮齿形加工方法[J].煤矿机械,2008,29(6):115-117. Gong Chuanpu.Processing method of ring chain wheel tooth profile[J].Coal Mine Machinery,2008,29(6):115-117.

[12] 韩俊玲.采用展成法加工圆环链链轮圆弧线齿廓和链窝[J].煤矿机械,2009,30(4):91-92. Han Junling.Manufacturing circular arc teeth contour and chain pit of hoisting coil chain wheel with generating principle[J].Coal Mine Machinery,2009,30(4):91-92.

[13] 庞佐霞,黄伟九,谭援强,等.工程摩擦学基础[M].北京:煤炭工业出版社,2004:17. Pang Zuoxia,Huang Weijiu,Tan Yuanqiang,et al.Fundamental of engineering tribology[J].Beijing:China Coal Industry Publishing House,2004:17.

[14] 神华神东煤炭集团有限公司.神东煤矿配套设备(内部资料)[B/DK].2012.

[15] MT231-1991,矿用刮板输送机驱动链轮[S].

[16] 王淑平,杨兆建,王义亮.重型刮板输送机圆环链与链轮啮合理论分析[J].煤矿机械,2012,33(2):42-44. Wang Shuping,Yang Zhaojian,Wang Yiliang.Theoretical analysis on meshing between round link chains with sprocket for heavy scraper conveyor[J].Coal Mine Machinery,2012,33(2):42-44.

[17] 吴序堂.齿轮啮合原理[M].北京:机械工业出版社,1982:154-155. Wu Xutang.Gear meshing principle[M].Beijing:China Machine Press,1982:154-155.

[18] 于学谦.矿山运输机械[M].徐州:中国矿业大学出版社,2003:71-73. Yu Xueqian.Carrying machine in mine[M].Xuzhou:China University of Mining and Technology Press,2003:71-73.

[19] Johnson K L.接触力学[M].北京:高等教育出版社,1992:485.

[20] 洪晓华.矿井运输提升[M].徐州:中国矿业大学出版社,2007:42-43. Hong Xiaohua.Mine transporting and lifting[M].Xuzhou:China University of Mining and Technology Press,2007:42-43.

[21] 温诗铸,黄 平.摩擦学原理[M].北京:清华大学出版社,2011:306-307. Wen Shizhu,Huang Ping.Principles of tribology[M] Beijing:Tsinghua University Press,2011:306-307.

Wearofdrivingsprocketforscraperconvoyandmechanicalbehaviorsatmeshingprogress

WANG Shu-ping,YANG Zhao-jian,WANG Xue-wen

(CollegeofMechanicalEngineering,TaiyuanUniversityofTechnology,Taiyuan030024,China)

Over-wear is the major failure mode for driving sprocket on scraper conveyor,and there is interaction between mechanical behaviors and the wear of driving sprocket.Based on experimental and theoretical analysis,the character of worn sprocket and the difference of mechanical behaviors on the meshing progress between round link chains and worn and un-worn sprocket were studied.Scanned the sprocket chain nest with the flexible 3D scanner and analyzed the mechanical behaviors at the meshing progress between round link chains and sprocket.Scan results show that the directrix for worn sprocket chain nest is translated and the generatrix is deformed from circle to oral.Meshing researches show that the sliding distance between worn sprocket and round link chain is in liner to the wear loss.And the sliding distance is related to directrix.Based on above research,there is an advice to meet the necessary of stably meshing and lower wear rate,that is bigger angle “γ” at meshing-in stage and smaller angle “γ” at sliding stage for directrix.

driving sprocket;wear;meshing;round link chains

10.13225/j.cnki.jccs.2013.0125

国家“十一五”科技支撑计划重点资助项目(2007BAB13B01-02);山西省科技重大专项资助项目(20111101040)

王淑平(1976—),女,山西中阳人,讲师,博士研究生。Tel:0351-6010414,E-mail:sp311@tom.com。通讯作者:杨兆建,教授,博士生导师。E-mail:yangzhaojian@tyut.edu.cn

TD528

A

0253-9993(2014)01-0166-06

王淑平,杨兆建,王学文.刮板输送机驱动链轮磨损与啮合力学行为[J].煤炭学报,2014,39(1):166-171.

Wang Shuping,Yang Zhaojian,Wang Xuewen.Wear of driving sprocket for scraper convoy and mechanical behaviors at meshing progress[J].Journal of China Coal Society,2014,39(1):166-171.doi:10.13225/j.cnki.jccs.2013.0125