深部顶板夹煤层巷道围岩变形破坏机制及控制

李为腾,王 琦,,李术才,王德超,黄福昌,左金忠,张世国,王洪涛

(1.山东大学 岩土与结构工程研究中心,山东 济南 250061;2.兖矿集团有限公司 博士后科研工作站,山东 邹城 273500;3.兖煤菏泽能化有限公司 赵楼煤矿,山东 郓城 274705)

深部顶板夹煤层巷道围岩变形破坏机制及控制

李为腾1,王 琦1,2,李术才1,王德超1,黄福昌2,左金忠2,张世国3,王洪涛1

(1.山东大学 岩土与结构工程研究中心,山东 济南 250061;2.兖矿集团有限公司 博士后科研工作站,山东 邹城 273500;3.兖煤菏泽能化有限公司 赵楼煤矿,山东 郓城 274705)

深部矿山顶板夹煤层巷道顶板围岩变形破坏严重,控制难度大。现场探测发现此类巷道围岩具有独特的二分区破裂模式,存在相对独立的巷道周圈松动破裂区和夹煤层界面离层破裂区。建立计算模型,研究了夹煤层厚度、位置和分岔巷道岩柱宽度3个因素对巷道关键点位移、塑性区、非对称变形的影响规律,分析了围岩变形破坏机制:夹煤层界面离层破裂区的发展,造成围岩自承结构的失效和自承能力的丧失,破裂区超过支护体系控制范围,最终导致围岩破坏失稳。提出了“内修+外控”的以注为主的非对称联合控制对策,现场试验显示取得了较好效果。

深部巷道;顶板夹煤层巷道;变形破坏机制;控制对策;注浆

随着煤矿开采深度进入-1000m水平后,巷道围岩变形破坏特征与浅部相比明显不同,巷道围岩控制难度增大。矿井开拓巷道和采区巷道处在不利层位中的情况是不可避免的,顶板夹煤层巷道是巷道层位不理想的典型情况之一,常见于巷道穿层或地质构造复杂区域。此类巷道位于煤层下方,巷道顶板为复合“岩-煤-岩”结构,由于顶板夹煤层的强度低,巷道顶板围岩变形严重,控制困难,给安全生产带来威胁,研究非常必要。

国内外专家学者对软弱夹层及“复合顶板”的硐室、巷道、隧道等地下工程稳定性开展过研究。文献[1-9]利用理论分析、数值计算等方法研究了软弱夹层的位置、强度、泥化等参数对地下硐室围岩稳定性的影响及相应的变形破坏机理。文献[10-14]研究了煤矿复合顶板煤巷的变形机理并提出了相应的控制对策。上述两方面的研究可为本文顶板夹煤层巷道研究提供借鉴,但本文的研究对象与前者不同:首先,本文涉及的顶板夹煤层巷道中的煤层(coal seam)并不能理解为夹层,它是完整的煤层,具有较大的厚度,而夹层(interlayer)多指厚度不超过0.5m的或者可简化为一个软弱界面(interface)进行分析薄层,两者尺度方面的差异决定了两者对巷道稳定性具有不同的作用和影响,在进行分析和研究时应将两者视为明显不同的研究对象进行处理;其次,复合顶板一般由3层以上的多层岩层构成,各岩层厚度一般在0.5~1.5m左右,在尺度上同样存在很大差别,且各层顶板强弱随机分布,并不特指本文“强-弱-强”的顶板形式。综上所述,目前尚无深部“岩-煤-岩”型顶板夹煤层巷道的相关研究。

笔者以巨野矿区千米深井巷道为工程背景,对深部顶板夹煤层巷道独特的围岩破裂模式进行探测分析,对围岩变形破坏机制进行研究,并在此基础上提出针对此类巷道的控制对策。

1 围岩变形及破裂模式现场探测

1.1 工程概况

巨野矿区赵楼煤矿十一采轨道巷为该采区11301,11302等多个工作面长期服务,其稳定性对于该采区煤炭安全高效开采具有重要作用。

(1)顶底板岩性。

图1为十一采轨道巷“重点研究段”为典型的顶板夹煤型巷道。巷道底板为1.6 m的粉细砂岩互层,向下为8m的泥岩、4m的粉细砂岩互层和8.4m的砂质泥岩;巷帮及顶板3 m以下围岩为粉细砂岩互层,向上分别为3.5m的煤层、11.3 m的细砂岩和5m的粉细砂岩互层。

图1 十一采轨道巷区域平面Fig.1 Regional planar of No.11mining area track roadway

在该段巷道进行了围岩钻孔取芯及室内岩石力学实验得到巷道围岩物理力学参数,具体见表1。

表1各岩层的材料力学参数

Table1Materialparameterofrocklayers

围岩类型容重γ/(kN·m-3)弹性模量E/GPa抗压强度σc/MPa抗拉强度σt/MPa泊松比μ黏聚力C/MPa内摩擦角ψ/(°)细砂岩251273 39 80 2815 930煤15248 61 20 352 520粉细砂岩互层(中)261586 512 40 2518 232泥岩20325 61 80 323 524砂质泥岩22532 04 50 303 026细砂岩251273 39 80 2815 930

(2)地应力。

对十一采区地应力测试结果的综合分析显示,最大主应力为水平应力,最大水平主应力的方向约为NE101°,如图1右上。与十一采轨道巷轴向近似平行。最大水平主应力、最小水平主应力、垂直应力值分别为34.6,18.6和25.7 MPa。

(3)支护方案。

锚杆采用φ22mm×2400mm高强度左旋无纵筋螺纹钢锚杆,用1根长度1m的树脂药卷锚固,间排距为0.8m;锚索选用φ22mm×6 200mm高强度低松弛预应力钢绞线及配套锁具,采用2根长度1m的树脂药卷锚固,间距2.0m,排距1.6 m,具体布置如图2所示。顶锚杆设计扭矩120N·m,帮锚杆60N·m;锚索设计预紧力100kN。巷道表面为厚度100mm的C25喷射混凝土。

图2 原支护方案及非对称收敛监测点布设位置Fig.2 Original supporting program and layout of asymmetric convergence monitor points

(4)巷道变形破坏情况。

该段巷道掘巷支护完成后,半个月内巷道即发生了较大变形,尤其以顶板体现更为明显,随后一小段时间巷道变形趋缓。但后续较长时间内,由于受到一采区各工作面和11301工作面采动及爆破等其他施工扰动影响,巷道围岩一直持续变形,最终如图3所示,巷道喷层多处开裂,巷道顶板破坏最为明显和严重,沉降量最大处接近1.2m,平均达0.85m,顶板形成一条前后贯通的沉降破碎带,原设计直墙拱形巷道几乎全部变成了矩形巷道。

图3 巷道变形破坏情况Fig.3 Roadway deformation and failure

1.2 现场探测

1.2.1收敛监测

研究对象为十一采轨道巷,由于存在十一采轨道联络巷,两者形成分岔巷道,因此加入了分岔巷道工况的影响。在下文中十一采轨道巷与联络巷同时出现时,没有特殊说明的情况下,所指巷道均为十一采轨道巷。

为掌握该区段巷道围岩的变形破坏详细数据,设计了巷道非对称收敛监测方案,如图2所示,监测方案由巷道中心点O和关键点A~F组成,或根据需要设置更多的关键点,通过量测O点与关键点之间的距离的变化,确定巷道关键点的收敛情况。在该条巷道布设了4个非对称收敛监测断面,分别位于岩柱宽度为5,10,15及20m对应位置。监测结果如图4,5所示,由于篇幅所限,仅列出了岩柱宽度10m位置监测断面的全过程监测曲线,其他各监测断面仅将最终监测结果列于图5。

图4 巷道非对称收敛变形监测曲线(岩柱宽度10m位置监测断面)Fig.4 Asymmetric convergence monitor curves (10m width middle wall monitoring section)

图5 巷道最终收敛变形监测结果Fig.5 Final convergence monitor results of all 4sections

由图4,5分析可知,该巷道收敛变形具有如下特征:

(1)顶板收敛变形严重,相对其他关键点变形最为剧烈。变形后的巷道整体形状近似于梯形,顶板变为平直甚至反拱形状,顶板最大断面收敛率达到了29.4%。4个监测断面中,顶板沉降、底臌和巷帮内移平均值分别为944,431和363 mm。

(2)巷道变形持续时间长,围岩易受扰动,稳定性差。由图3可以看出,巷道开挖支护后,围岩的变形在20d左右达到一个较高的水平,之后有一个短暂的平缓阶段。在此之后围岩变形量呈现出稳定中跳动增加的现象,直到监测结束仍不能判定巷道是否已经进入稳定状态。说明该段巷道围岩稳定性差,极易受到施工扰动的影响,并引起围岩的明显变形。该规律在顶板沉降监测数据中体现的最为明显,在380~480d,巷道顶板的变形仍然具有一个较高的增长速率。

(3)巷道变形呈现出3个非对称特征:上下变形的非对称、左右变形的非对称和两拱肩变形的非对称。上下变形的非对称表现在顶板的沉降明显大于底臌,是底臌量的2.2倍,在底板未进行支护的直墙拱形巷道中是较为反常的。左右变形的非对称表现在巷道变形量右帮(平均值423 mm)整体大于左帮(平均值303 mm),且随着岩柱宽度的减小该现象更加明显。两拱肩变形的非对称在岩柱宽度5m位置处表现最为明显,左拱肩收敛量是右拱肩的1.72倍,在岩柱宽度10m和20m位置也有所体现。

(4)随着岩柱宽度的增加,巷道顶板变形量明显减小,巷中顶板和拱肩变形均呈现出该规律。巷帮和底板的收敛变形对于岩柱宽度变化的响应规律不明确。

1.2.2围岩破裂范围探测

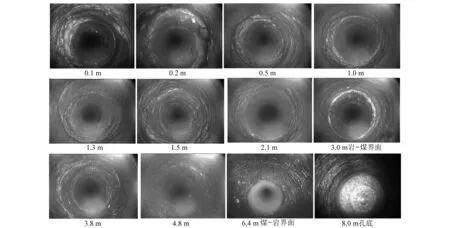

为进一步掌握巷道破坏失稳情况,通过钻孔窥视仪进行了探测分析。3个探测断面分别布置在岩柱宽度为5,10和20m的对应位置,每个断面布置5个探孔,分别位于拱顶、两拱肩和两帮,探孔设计深度为8m。图6为部分钻孔内部图像。

图6 岩柱宽度10m断面顶板巷中探孔不同深度图像Fig.6 Detection images in different depths of the hole in middle roof of the 10m width middle wall section

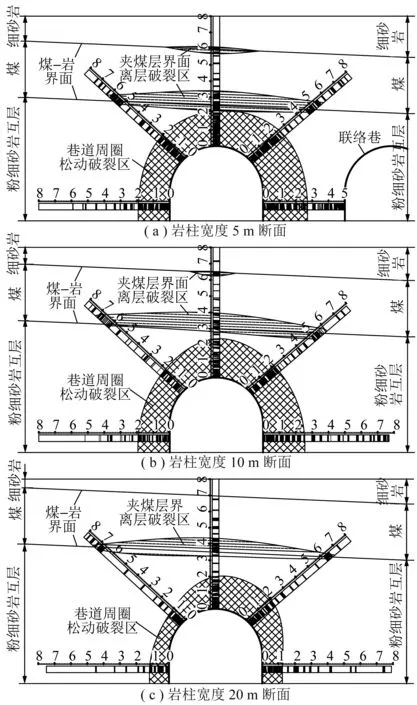

经过对探测数据的分析处理,分别作出3个探测断面的巷道围岩破裂范围图(图7)。图7中每个探孔内黑色填充部分表示观测到的钻孔内壁破碎、裂隙发育位置及范围,三角形张开表示明显的离层或者张开裂隙。在绘制完各钻孔的探测结果后,将图中破坏严重且范围集中的部分做了突出标识,分别记为巷道周圈松动破裂区和夹煤层界面离层破裂区,具体如图7所示。

图7 巷道围岩破裂范围探测结果Fig.7 Detection results of surrounding rock fracture zones

分析可以发现:

(1)巷道围岩呈现出两个相对独立的严重破裂区,分别为巷道周圈松动破裂区和夹煤层界面离层破裂区,围岩破裂二分区特征明显。

巷道周圈松动破裂区是巷道浅部围岩的松动破坏区域,围绕巷道周圈呈与巷道形状一致的环形展布,宽度2.0~2.5m左右,该破裂区内围岩破碎,裂隙极其发育,张开裂隙为主(如图6所示,孔深3 m以下多数裂隙张开,0.2m深位置处裂隙张开达20mm),围岩松动破坏严重。

夹煤层界面离层破裂区位于顶板上方夹煤层上下岩性交界面附近,是离层破碎型的破裂区域,呈现出中间厚两边薄的枣核形。顶板正上方处破裂区厚度约为1.3 m,拱肩探孔对应位置处厚度约为0.5m,孔内能够明显观测到煤岩界面分离,如图6中3.0m位置图像所示。夹煤层界面离层破裂区又分为下夹煤层界面离层破裂区和上夹煤层界面离层破裂区,前者破裂区范围明显大于后者,在岩柱宽度20m处未观测到上夹煤层界面离层破裂区。

需要注意的是,上述两破裂区并不包括围岩内所有的破裂位置,而是两个相对集中区和严重区。

(2)探孔中能够明显分辨出的张开裂隙占裂隙总数的比重顶板大于帮部,探孔浅部大于深部。

(3)巷道破裂呈现出岩柱帮比非岩柱帮严重的非对称破坏现象。3个断面岩柱侧拱肩和帮部严重破裂区宽度平均值为2.2m,是非岩柱侧该值的1.38倍,且随着岩柱宽度的减小,非对称现象更加显著。

(4)随岩柱宽度的减小,围岩整体破裂程度加重且范围增大。岩柱宽度为5,10和20m时探测到的巷道周圈松动破裂区平均宽度分别为2.26,2.16和1.50m,探测到的下夹煤层界面离层破裂区探测宽度分别为0.90,0.87和0.60m。

1.3 围岩破裂模式及变形特征分析

由上述现场监测及探测结果可知,深部顶板夹煤型巷道围岩变形破裂具有以下独特模式和特征:

(1)顶板的收敛沉降剧烈,且明显大于底臌。变形后的巷道整体形状近似于梯形,顶板变为平直甚至反拱形状。

(2)巷道围岩的破裂呈现出两个相对独立的严重破裂区,分别为巷道周圈松动破裂区和夹煤层界面离层破裂区,围岩破裂二分区特征明显。

(3)巷道变形持续时间长,顶板稳定性差,易受施工扰动。

(4)在分岔巷道工况下,巷道围岩破裂范围呈现出非对称特征,岩柱侧巷道变形量整体大于非岩柱侧,且随着岩柱宽度的减小,非对称特征更加明显,围岩整体破坏程度加重,范围及变形量加大。

2 变形破坏机制分析

为研究分析上述顶板夹煤型巷道围岩变形破坏机制,设计了对比分析方案,建立了计算模型,对不同夹煤层厚度、高度及岩柱宽度对巷道关键点变形量及塑性破坏的影响规律进行讨论,进行了下述研究。

2.1 对比方案设计

以岩柱宽度x、顶板夹煤层厚度h、顶板夹煤层位置(以夹煤层底板距巷道顶板距离z描述)为变化量,设计了表2所示的三大类31个数值计算方案。

表2数值计算方案

Table2Numericalcalculationschemes

方案类别不变参量变化参量变厚度类z=3m单独巷道h分别为0,0 5,1,1 5,2,2 5,3,3 5,4,4 5,5m变位置类h=3 5m单独巷道z分别为0,0 5,1,1 5,2,2 5,3,3 5,4,4 5,5m分岔类h=3 5m,z=3mx分别为2 5,3,4,5,6,10,15,20,25m

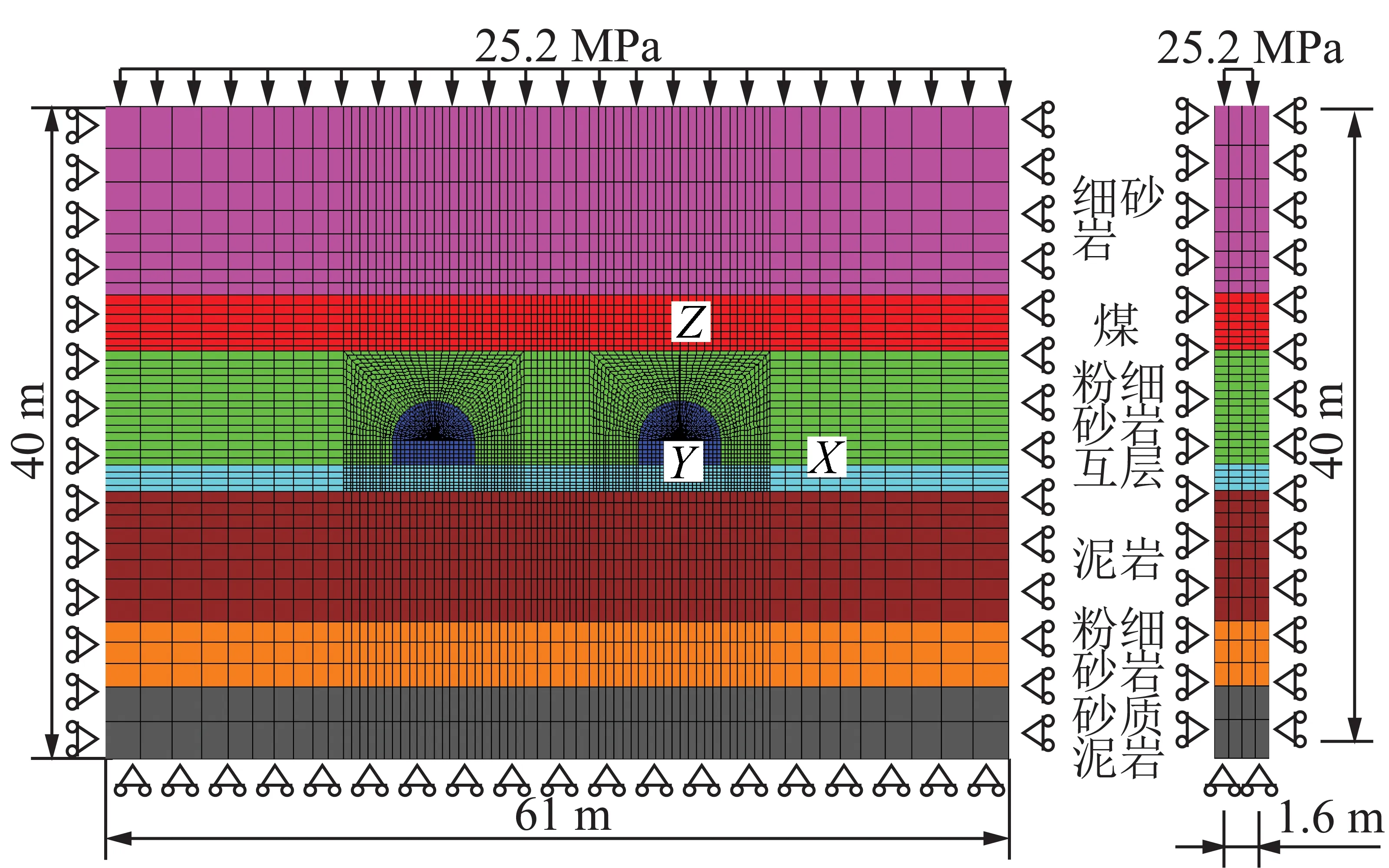

2.2 建模计算

根据现场实际情况,取典型地质断面和实际地应力情况进行建模计算,建模时地层简化为水平,建立厚度为1.6 m的平面模型,同时将分岔巷道根据岩柱宽度不同建立9个双巷平面模型。模型高度40m,厚度1.6 m,单独巷道模型宽度40m,双巷模型实际宽度由岩柱宽度决定,模型宽度分别为52.5~76.0m不等。模型剖分时采用六面体单元,在模型四周及底面施加法向滑动约束,地应力根据实测地应力进行施加,模型上部施加经应力补偿得到的竖向均布面荷载,补偿值为25.2MPa。建立的模型、其地层分组情况及边界约束情况具体如图8所示,以岩柱宽度10m的双巷模型为例。

模型中岩体材料模拟采用摩尔库伦准则,各地层材料参数由表1实测参数经反演分析确定。数值模型在进行完初始地应力平衡后进行巷道开挖,巷道形状为直墙拱形,宽度5m,高度4m,墙高1.5m,开挖过程一次完成,开挖完成后安装锚索、锚杆和喷射混凝土衬砌。锚杆、锚索采用CABLE单元模拟,混凝土衬砌采用LINER单元模拟,支护结构具体参数根据实际情况设定,具体见2.1节。

2.3 结果分析

对数值计算结果进行了统计分析,从围岩关键点变形量和塑性破坏的角度进行综合分析。图9为巷道关键点变形量及塑性区面积与夹煤层厚度、位置和岩柱宽度之间的统计关系曲线,图10为部分方案围岩位移计算结果,图11为部分方案巷道围岩塑性区分布图。

图8 模型及边界条件示意(岩柱宽度10m的双巷模型)Fig.8 Boundary conditions and model schematic drawing(double roadways model with 10m width middle wall)

图9 计算结果统计曲线Fig.9 Statistical curves of calculation results

图10 部分方案围岩位移云图Fig.10 Displacement contours of some calculation schemes

图11 塑性区分布计算结果Fig.11 Results of plastic zone of different schemes

2.3.1围岩整体变形特征分析

顶板是巷道围岩变形最为严重的部位,顶板沉降量是巷帮内移和底臌量的2~3倍,如图9(a),(b)所示,拱形顶板基本变成了平直顶板,如图10(a),(b)所示。

在分岔巷道工况下,围岩变形呈现出明显的非对称特征,图9(c)中左右两帮内移量相差明显,由图10(c),(d)中的位移等值线形状也可发现该特征,且水平位移的体现较竖向位移更加明显。

上述计算得到的巷道围岩变形特征与现场探测结果(图4,5)具有较好的一致性。

2.3.2夹煤层厚度和位置的影响分析

(1)由图9(a),(b)可以发现,夹煤层厚度和位置变化对巷道顶板沉降量的影响非常显著,对巷帮内移和底臌基本没有影响;对塑性区面积的影响与对顶板沉降量的影响规律基本一致,但不如前者剧烈。

(2)其他条件不变时,随着夹煤层厚度的增加,巷道顶板沉降量呈现近似对数型增长的趋势,如图9(a)所示。相对于无夹煤层巷道(夹煤层厚度为0m)而言,夹煤层厚度为3.5m时(现场实际)巷道顶板沉降量为前者的1.49倍,顶板夹煤层的存在对围岩稳定性及变形量具有显著影响。

(3)其他条件不变时,随着夹煤层位置向上移动,巷道顶板沉降量呈现出近似幂函数型减小趋势,如图9(b)所示。在夹煤层距离小于1.5m时,顶板沉降量受夹煤层位置影响明显,在大于1.5m后影响逐渐减弱。当夹煤层位置为h=0时,顶板沉降量为夹煤层位置为3 m时的1.93倍。因此进行巷道设计时尽量拉开巷道与夹煤层之间的距离,可以有效降低对巷道变形的控制难度。

(4)由图11(a),(b)可以看出,当顶板存在夹煤层时,塑性区的分布范围与无夹煤层条件下的塑性区范围明显不同,呈现出明显的二分区特征:除了在巷道周圈存在常规的围岩塑性区外(巷道周圈塑性区),夹煤层中也形成了相对独立的夹煤层塑性区(区别于常规巷道围岩塑性区,指在巷道开挖后围岩应力重分布过程中,由于夹煤层的存在,在夹煤层及其附近产生的塑性区)。尤其在夹煤层距离巷道顶板1.5m以上时,塑性区二分区特征显著。当h=3,z=3.5m时,该二分区特征与现场探测得到的破裂模式具有一定的对应关系,由于围岩发生塑性破坏的程度不同,在现场探孔中仅能识别出塑性破坏严重的部分(裂隙发育程度高),因此图11中塑性区范围较图7标示的破裂范围相对更大。

2.3.3岩柱宽度的影响分析

(1)其他条件不变时,随岩柱宽度的增加,巷道围岩变形量(除底臌量外)整体呈现出幂函数型减小的趋势,对巷道顶板的影响最为明显,如图9(c)所示。在岩柱宽度小于5m时,这种趋势非常明显,大于5m后岩柱宽度对围岩变形量的影响逐渐减弱,在大于15m之后基本上不产生影响。

(2)岩柱宽度为2.5m时巷道顶板沉降量为单独巷道的1.35倍,在岩柱宽度为10m时,顶板变形量为659mm,已基本接近单独巷道工况(652mm)。岩柱帮在岩柱宽度小于10m时,变形量明显大于另一帮,岩柱宽度2.5m时,岩柱帮内移量比另一帮大43.5%,呈现出明显的左右非对称特征,且对岩柱宽度变化的响应也更为显著;岩柱宽度15m左右时,两帮内移量基本相同;岩柱宽度大于15m后,岩柱帮内移量略小于另一帮。

(3)受到分岔巷道的影响,围岩塑性区呈现出明显的非对称特征,在岩柱宽度小于15m时非对称特征非常显著,在巷道周圈塑性区在左侧发展范围更大,夹煤层塑性区在右侧发展范围更大。在岩柱宽度为10m及更小时岩柱帮内形成连续塑性区,且在岩柱宽度为2.5m时,岩柱内形成了连续的拉破坏塑性区,岩柱发生了明显的横向变形。当岩柱宽度达到25m时,左右巷道相互影响已经非常不明显了。

因此,进行分岔巷道支护设计,需进行分段分类支护:岩柱宽度在20m(4倍硐径)以内时,需要进行针对性的非对称支护;在岩柱宽度在15m(3倍硐径)以内,需要对岩柱帮进行加强支护;岩柱宽度在10m(2倍硐径)以内时需要对顶板进行加强支护;岩柱宽度小于等于5m(1倍硐径)时需要全断面加强支护,尤其注意加强顶板及岩柱帮。

2.4 围岩变形破坏机制分析

现场探测及数值计算结果显示,顶板夹煤层的存在对巷道变形破坏具有显著影响,综合分析可知:由于顶板夹煤层围岩整体强度低,破碎严重,承载能力差,它存在于顶板岩层中,使得巷道开挖后应力重分布过程中,围岩除产生了常规的围岩松动破坏之外,还在顶板内部较高位置产生了明显的塑性破坏(图11),在现场围岩破裂模式中体现为巷道周圈松动破裂区和夹煤层界面离层破裂区两个分区(图7)。顶板夹煤层界面离层破裂区的存在使得此类巷道相对于常规巷道在顶板产生了更大的围岩失效范围,且发生在顶板围岩内部较高位置,一方面造成围岩自承结构的失效和自承能力的丧失,使围岩稳定更易受到扰动,很难实现长久稳定;另一方面因为围岩破坏范围超过支护体系锚固范围,造成锚固支护体系的整体失效。两破裂区的发展相互恶化影响,致使巷道很难稳定,同时由于分岔巷道、采动影响、爆破震动等复杂因素的影响,进一步使得此类巷道围岩变形剧烈,控制困难。

3 支护对策及现场试验

3.1 支护体系失效原因分析

现场观测结果显示,该段巷道喷层开裂严重,顶板出现了锚杆托盘失效和断锚杆现象,顶板围岩碎胀变形严重。根据前文机制分析,结合支护体系的现场监测,发现对于此类顶板夹煤型的深部巷道,原支护方案失效存在以下原因:①由于顶板存在夹煤层,强度低,塑性区向上发展范围大,围岩自承结构失效;②支护体系整体强度较低,顶板控制能力不足,同时锚索长度不足,未能锚固在稳定岩层;③岩柱宽度较小段的岩柱及顶板围岩稳定性更差,碎胀变形剧烈,控制难度大。围岩自身的原因是造成支护失效的内在因素,也是主要因素。

3.2 支护对策及现场试验

3.2.1围岩控制对策

根据上述原因分析,提出了“内修+外控”的以注为主的非对称联合控制对策。

(1)内修:通过注浆,修复围岩自承结构。利用注浆从根本上改善围岩力学性能,尤其是改善顶板夹煤层的软弱特性,提高围岩峰后强度,修复围岩自承结构,提高围岩自承能力。注浆采用注浆锚杆结合注浆锚索的浅孔+深孔联合注浆方式,对深层和浅层围岩进行全面加固,尤其对顶板夹煤层进行重点注浆,提高其稳定性和自承能力。

(2)外控:在顶板和岩柱帮部采用走向锚索梁加强支护,增加锚索长度,提高支护强度,保证至少锚固到稳定岩层1.5m;同时注浆锚杆选用采用高强型,在注浆的同时增强围岩的锚固作用。

(3)分段非对称设计:重点加强顶板和岩柱帮支护强度。针对不同岩柱宽度段围岩变形破坏特点进行针对性的关键部位加强支护。

3.2.2具体支护参数

根据岩柱宽度不同将重点研究段巷道分为4段,进行分类支护。

第1段:长度37 m,岩柱宽度在15m以上。锚杆、锚索布置同原支护方案(图2),在锚索上增设走向钢带,构成走向钢带锚索梁;同时进行注浆加固,注浆锚杆沿巷道轮廓等间距(1.7 m)布置,排距1.6 m,注浆锚索每断面3根,间距2m,排距1.6 m。

第2段:长度16 m,岩柱宽度15~10m。在第1段支护参数基础上,在岩柱帮增设走向钢带锚索梁,锚索长度5m,间距1.6 m,高度1.5m。

第3段:长度10m,岩柱宽度10~5m。在第2段支护参数基础上,顶板三道走向钢带锚索梁换成走向工字钢锚索梁,同时在非岩柱帮增设走向钢带锚索梁,与岩柱帮参数相同。

第4段:长度5m,岩柱宽度不大于5m。在第3段支护参数基础上,岩柱帮采用走向对穿锚索梁,同时对底板进行注浆,底板注浆锚杆采用每断面1根、2根间隔布置,排距1.6 m。

顶部锚索长度变更为10m;钢带为宽度140mm的T型高强钢带,采用矿用10号工字钢,其他支护参数与原支护方案相同。选用φ20mm×2400mm高强注浆锚杆及φ22mm×8000mm注浆锚索;选用水灰比0.75∶1(水∶水泥,质量比)的水泥浆,并加入适量减水剂;顶帮注浆锚杆注浆压力3 MPa,注浆锚索5MPa,帮脚和底板注浆锚杆2MPa。

3.2.3现场实施及围岩控制效果

根据上述支护方案及施工工艺,在该矿十一采轨道巷进行了巷道修复工作。工程进展顺利,围岩吃浆量较大,图12为注浆加固后进行钻孔电视探测,显示浆液填充裂隙效果较好。围岩收敛变形监测结果显示注浆后围岩稳定性得到有效提高,修复后2月巷道顶板沉降量累计仅为87 mm,且已基本趋于稳定,巷道变形量得到有效控制。

图12 浆液填充裂隙情况Fig.12 Situation of fissure filling with grouting

4 结 论

(1)巷道顶板的收敛沉降剧烈,且明显大于巷道其他部位,变形后的巷道整体形状近似于梯形,顶板变为平直甚至反拱形状,变形持续时间长,易受施工扰动,控制难度大。

(2)巷道围岩存在两个相对独立的破裂区:巷道周圈松动破裂区和夹煤层界面离层破裂区。

(3)夹煤层位置和厚度对巷道顶板下沉的影响显著,而且夹煤层位置的影响相对更加明显。随着夹煤层厚度的增加,巷道顶板沉降量呈现对数型增长的趋势;随着夹煤层高度增加,巷道顶板沉降量呈现出幂函数型的减小趋势。两者对底臌和巷帮内移影响不大。

(4)在分岔巷道工况下,随岩柱宽度的增加,巷道围岩变形量(除底臌量外)整体呈现出幂函数型减小的趋势,对巷道顶板的影响最为明显。岩柱宽度小于15m时,左右非对称现象显现,且岩柱越窄该现象越明显;小于10m时,顶板沉降明显加剧;小于5m时,岩柱臌帮严重,整体变形剧烈。

(5)巷道围岩变形破坏机制在于:顶板夹煤层整体强度低,自承能力差,在顶板夹煤层内产生了夹煤层界面离层破裂区,增大了顶板围岩失效范围,造成围岩自承结构失效,自稳能力下降,且破坏范围超过支护体系锚固范围,导致锚固支护体系的整体失效。

(6)此类巷道应当采用“内修+外控”,以注为主的非对称联合控制对策,恢复围岩自承结构,进行关键部位加强支护。现场试验取得了较为理想的围岩控制效果。

[1] 杨建平,陈卫忠,郑希红.含软弱夹层深部软岩巷道稳定性研究[J].岩土力学,2008,29(10):2864-2870. Yang Jianping,Chen Weizhong,Zheng Xihong.Stability study of deep soft rock roadways with weak intercalated layers[J].Rock and Soil Mechanics,2008,29(10):2864-2870.

[2] 唐明明,王芝银,丁国生,等.含夹层盐岩蠕变特性试验及其本构关系[J].煤炭学报,2010,35(1):42-45. Tang Mingming,Wang Zhiyin,Ding Guosheng,et al.Creep property experiment and constitutive relation of salt-mudstone interlayer[J].Journal of China Coal Society,2010,35(1):42-45.

[3] 张顶立,王悦汉,曲天智.夹层对层状岩体稳定性的影响研究[J].岩石力学与工程学报,2000,19(2):140-144. Zhang Dingli,Wang Yuehan,Qu Tianzhi.Influence analysis of interband on stability stratified rock mass[J].Chinese Journal of Rock Mechanics and Engineering,2000,19(2):140-144.

[4] Bruneau G,Tylerb D B,Hadjigeorgiou J,et al.Influence of faulting on a mine shaft-a case study:part I-background and instrumentation[J].International Journal of Rock Mechanics and Mining Sciences,2003(40):95-111.

[5] Bruneau G,Hadjigeorgiou D B Tylerb J,Potvin Y.Influence of faulting on a mine shaft-a case study:part II-Numerical modeling[J].International Journal of Rock Mechanics & Mining Sciences,2003(40):113-125.

[6] 张 农,李桂臣,许兴亮.顶板软弱夹层渗水泥化对巷道稳定性的影响[J].中国矿业大学学报,2009,38(6):757-763. Zhang Nong,Li Guichen,Xu Xingliang.Argillation of a roof weak interlayer due to water seepage and its influence on roadway stability[J].Journal of China University of Mining & Technology,2009,38(6):757-763.

[7] 王同涛,闫相祯,杨恒林,等.多夹层盐穴储气库群间矿柱稳定性研究[J].煤炭学报,2011,36(5):790-795. Wang Tongtao,Yan Xiangzhen,Yang Henglin,et al.Stability analysis of pillars between bedded salt cavern gas storages[J].Journal of China Coal Society,2011,36(5):790-795.

[8] 张志强,李 宁,Swoboda G.软弱夹层分布部位对洞室稳定性影响研究[J].岩石力学与工程学报,2005,24(18):3252-3257. Zhang Zhiqiang,Li Ning,Swoboda G.Influence of weak interbed distribution on stability of underground openings[J].Chinese Journal of Rock Mechanics and Engineering,2005,24(18):3252-3257.

[9] 何满潮,齐 干,程 骋,等.深部复合顶板煤巷变形破坏机制及耦合支护设计[J].岩石力学与工程学报,2007,26(5):987-993. He Manchao,Qi Gan,Cheng Pin,et al.Deformation and damage mechanisms and coupling support design in deep coal roadway with compound roof[J].Chinese Journal of Rock Mechanics and Engineering,2007,26(5):987-993.

[10] 柏建彪,侯朝炯,杜木民,等.复合顶板极软煤层巷道锚杆支护技术研究[J].岩石力学与工程学报,2001,20(1):53-56. Bai Jianbiao,Hou Chaojiong,Du Mumin,et al.Bolting supported of roadway in extremely soft seam of coal mine with complex roof[J].Chinese Journal of Rock Mechanics and Engineering,2001,20(1):53-56.

[11] 高明仕,郭春生,李江锋,等.厚层松软复合顶板煤巷梯次支护力学原理及应用[J].中国矿业大学学报,2011,40(3):333-338. Gao Mingshi,Guo Chunsheng,Li Jiangfeng,et al.Mechanical principles and application of a multilength support technology to a coal roadway with thick soft combined roof during deep mining[J].Journal of China University of Mining & Technology,2011,40(3):333-338.

[12] 贾 蓬,唐春安,王述红.巷道层状岩层顶板破坏机理[J].煤炭学报,2006,31(1):11-15. Jia Peng,Tang Chunan,Wang Shuhong.Destroy mechanism of tunnel with stratified roof[J].Journal of China Coal Society,2006,31(1):11-15.

[13] 岳中文,杨仁树,闫振东,等.复合顶板大断面煤巷围岩稳定性试验研究[J].煤炭学报,2011,36(S1):47-52. Yue Zhongwen,Yang Renshu,Yan Zhendong,et al.Experimental study on stability of surrounding rock of coal roadway with compound roof and large cross section[J].Journal of China Coal Society,2011,36(S1):47-52.

[14] 余伟健,王卫军,文国华,等.深井复合顶板煤巷变形机理及控制对策[J].岩土工程学报,2012,34(8):1501-1508. Yu Weijian,Wang Weijun,Wen Guohua,et al.Deformation mechanism and control technology of coal roadway under deep well and compound roof[J].Chinese Journal of Geotechnical Engineering,2012,34(8):1501-1508.

Deformationandfailuremechanismanalysisandcontrolofdeeproadwaywithintercalatedcoalseaminroof

LI Wei-teng1,WANG Qi1,2,LI Shu-cai1,WANG De-chao1,HUANG Fu-chang2,ZUO Jin-zhong2,ZHANG Shi-guo3,WANG Hong-tao1

(1.ResearchCenterofGeotechnicalandStructuralEngineering,ShandongUniversity,Jinan250061,China;2.Post-DoctoralScientificResearchStation,YankuangGroupCompanyLimited,Zoucheng273500,China;3.ZhaolouCoalMineofHezeEnergyandChemicalCompanyLtd.,Yuncheng274705,China)

Surrounding rock of deep roadway with intercalated coal seam in roof always generates serious roof deformation and failure,and is difficult to control.Unique 2-partition fracture mode of surrounding rock is found by site detection,that there are two relatively independent serve fractured zones in surrounding rock,which are “roadway peripheral loose fracture zone” and “roof separation fracture zone beside intercalated coal seam interface” respectively.The calculation model was proposed,based on which the laws of roadway key points displacement,plastic zone,and asymmetric deformation influenced by the thickness and location of intercalated coal seam and middle wall width of bifurcation roadway was researched,and the deformation and failure mechanism was analyzed.The results show that the existence and development of “roof separation fracture zone beside intercalated coal seam interface” in the deep roof,leads to the failure of the self-bearing structure and the loss of self-bearing capacity of surrounding rock,fracture zone exceed the range of support system,and finally the overall failure of surrounding rock and support.The “inner repair + outer control” asymmetric controlling measure with mainly grout was proposed based on research results,which was carried out in field test,and achieved good results.

deep roadway;roadway with intercalated coal seam in roof;failure mechanism;controlling measure;grout

10.13225/j.cnki.jccs.2013.0158

国家自然科学基金资助项目(51304125);中国博士后科学基金面上资助项目(2013M540548);“泰山学者”建设工程专项经费资助项目

李为腾(1987—),男,山东济宁人,博士研究生。Tel:0531-88399837,E-mail:lwteng2007@163.com。通讯作者:王 琦(1983—),男,山东临沂人,讲师,博士后。Tel:0531-88399690,E-mail:wangqi@sdu.edu.cn

TD353

A

0253-9993(2014)01-0047-10

李为腾,王 琦,李术才,等.深部顶板夹煤层巷道围岩变形破坏机制及控制[J].煤炭学报,2014,39(1):47-56.

Li Weiteng,Wang Qi,Li Shucai,et al.Deformation and failure mechanism analysis and control of deep roadway with intercalated coal seam in roof[J].Journal of China Coal Society,2014,39(1):47-56.doi:10.13225/j.cnki.jccs.2013.0158