基于三维井眼轨迹的内衬管防偏磨技术研究

刘汉成,郭吉民,谢 江,张战敏,吴赞美,牛文杰,孙保光

(1.中国石油华北油田分公司 采油工艺研究院,河北 任丘062552;2.中国石油大学(华东),山东 青岛266555)①

20世纪90年代中后期,HDPE(高密度聚乙烯)内衬油管在国外部分油田开始推广应用。内衬油管的摩擦因数较低,使得油井光杆载荷、齿轮箱的输出转矩、抽油杆柱底部最小应力均有显著降低,而且光杆最大载荷与最小载荷差也有了显著的降低,不但降低了能源消耗,还提高了抽油杆柱的疲劳寿命[1]。国内近几年也开始进行HDPE内衬油管防治油井杆管偏磨的试验和现场应用,获得较好效果[2]。从可查阅的文献看,国内对于偏磨井HDPE内衬油管添加长度、段数以及添加位置目前还主要依靠现场经验,对其理论研究的报道还比较少。为此,本文首先建立基于井眼轨迹的抽油杆三维力学模型,然后借助于可视化仿真技术,利用C++语言研制了杆管偏磨仿真可视化软件,在力学分析的基础上利用所研制的软件自动计算偏磨井全井段杆管摩擦力的分布,据此作为添加HDPE内衬油管位置、长度的依据,经现场实际对比应用取得了良好效果。

1 基于井眼轨迹的抽油杆力学模型

本文在建立抽油杆柱三维力学模型时假设:井下的抽油杆柱为柔性杆,并且抽油杆与井壁连续接触;采用微元矢量分析法,综合考虑空间三维井眼轨迹。

1.1 上冲程时抽油杆的力学模型

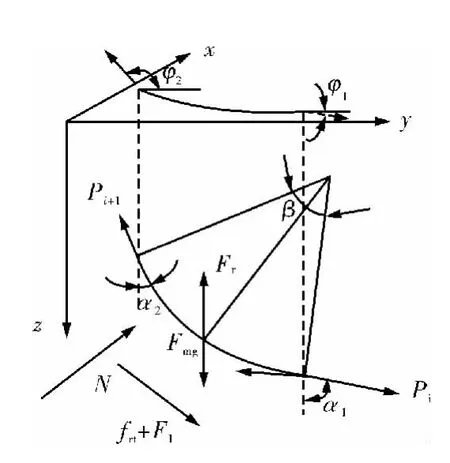

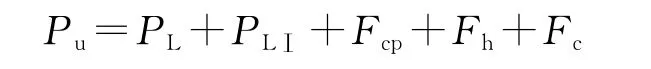

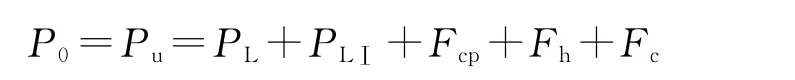

抽油杆在上冲程时两端受拉,不发生屈曲,偏磨是由井眼轨迹造成的,因此只需考虑油井的井斜角、方位角的变化,建立三维力学模型。任取抽油杆柱微元体为研究对象进行受力分析(如图1所示)。

图1 上冲程抽油杆受力分析

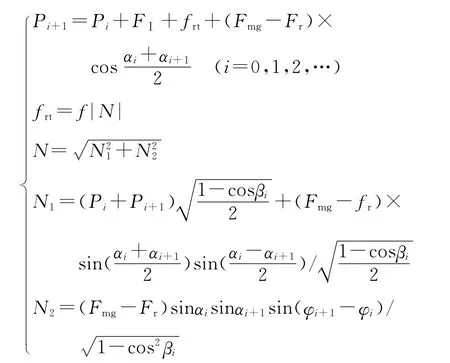

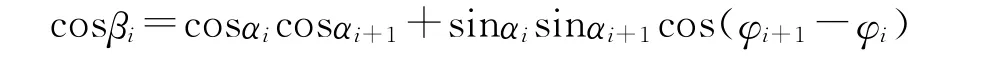

根据牛顿第二定律和平衡原理所建立的力学模型为:

式中:Pi、αi、φi以及Pi+1、αi+1、φi+1分别为抽油杆柱微段上、下两端的轴向力、井斜角、方位角;βi为抽油杆柱微段的狗腿角度;Fmg为抽油杆柱微元体自重力;FⅠ为抽油杆柱产生的惯性载荷;Fr为抽油杆柱所受的浮力;frt为抽油杆柱与油管之间所受的摩擦力。

这些力的计算公式参见文献[3],此处从略。N为油管对抽油杆柱的支持力,可以分解在两个互相垂直的平面上,即狗腿平面和与之相垂直的平面,大小分别为N1和N2。

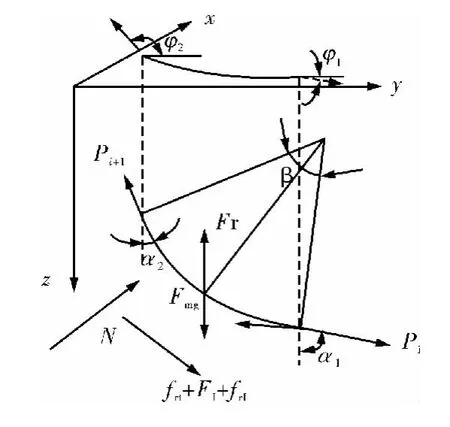

上冲程时作用在柱塞上的载荷Pu为:

以抽油杆柱最底端的轴向力P0作为件边界条,根据作用力与反作用力的关系,因此上冲程的边界条件为:

式中:PL为油管内液体作用在抽油泵柱塞上产生的载荷;PLⅠ为油管内的液体产生的惯性载荷;Fcp为抽油泵柱塞与衬套之间的摩擦力;Fc为沉没压力对柱塞产生的载荷;Fh为井口回压作用在柱塞上的载荷。

这些力的计算公式参见文献[3],此处从略。

由此,可得出抽油杆柱任意位置的轴向力、抽油杆所受油管的支持力以及杆管之间摩擦力,为后续进行防偏磨治理提供了基础。

1.2 下冲程时抽油杆柱的力学模型

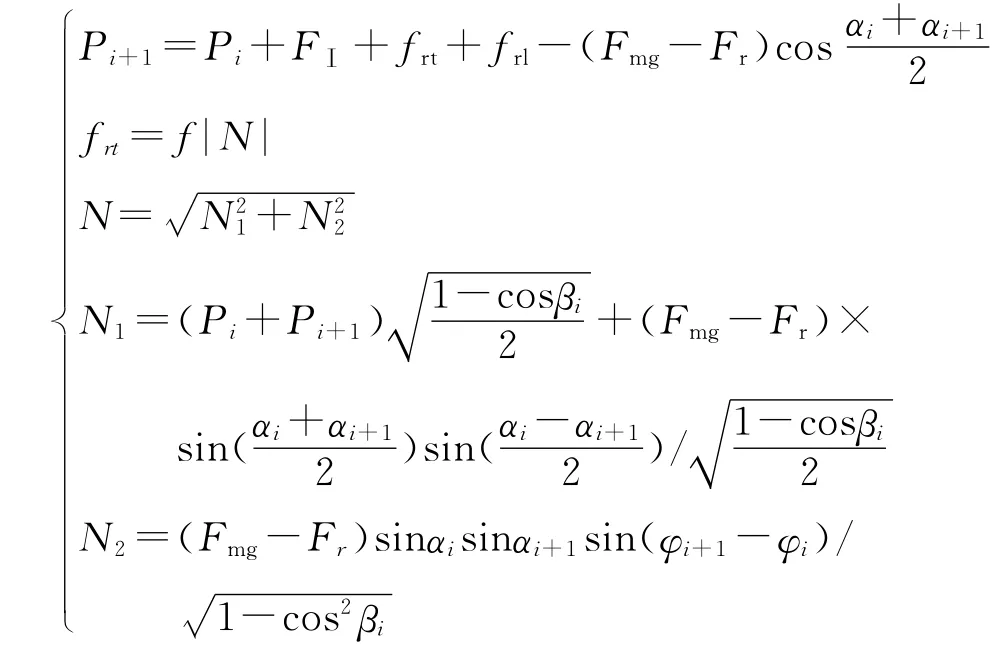

抽油杆在下冲程时,中和点以上抽油杆的偏磨情况受井眼轨迹的影响,而中和点以下抽油杆受到轴向压力产生失稳屈曲变形,造成杆管偏磨。同理,任取抽油杆柱微元体为研究对象进行受力分析(如图2所示)。

图2 下冲程抽油杆受力分析

根据牛顿第二定律和平衡原理所建立的力学模型为:

式中:frl为抽油杆柱与液柱之间的摩擦力。

下冲程时作用在柱塞上的载荷Pd为:

以抽油杆柱最底端的轴向力P0作为边界条件,根据作用力与反作用力的关系,因此下冲程的边界条件为:

式中:Pv液体流经游动阀产生的阻力;Fp柱塞受到的浮力。

这些力的计算公式参见文献[3],此处从略。

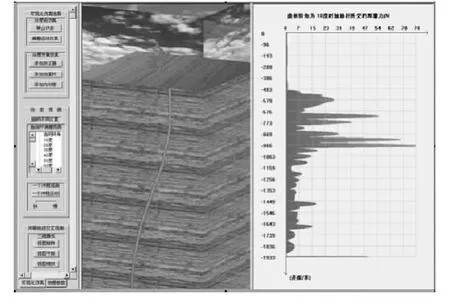

2 可视化仿真软件研制

本文以VC6.0为开发平台,利用C++编程语言及OpenGL技术研制出一套抽油机井杆管偏磨可视化仿真软件,其整体界面如图3所示,界面主要包括3部分:其中左端为软件操作功能按钮,主要包括添加内衬管前后力学模型分析计算(包括轴向力、摩擦力、支反力)、力学分析与计算结果的Excel表格导出、井眼轨迹分析、三维可视化模型操作(包括平移、缩放、旋转、视图最大化)以及不同视角(包括轴测、正视、俯视等)观测、模型的局部范围观察、仿真前后报告的制订、软件截图等功能按钮;中间部分为可视化显示窗口,进行三维模型的操作及不同视角观测;右边为曲线显示窗口,主要有杆柱受力(包括轴向力、支反力、摩擦力)沿全井段分布曲线,井眼轨迹分析(包括井斜角、方位角、全角等变化率)沿全井段分布曲线等。

图3 杆管偏磨可视化软件系统界面

3 实例计算与分析

3.1 偏磨治理前杆柱受力计算与分析

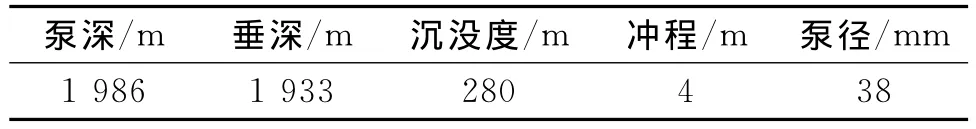

本文利用所研制的软件对华北油田15口井进行了分析,现场应用效果显著。由于篇幅限制,本文以岔12-119井为例进行了具体分析。该井为一口五段斜井,已有的数据主要含测井数据,油井生产参数,工作参数包括抽油杆柱组合,泵径,下泵深度,冲程,冲次,油管内径以及井内产出液的物性参数等。该井基本参数如表1所示。

表1 岔12-119油井基本参数

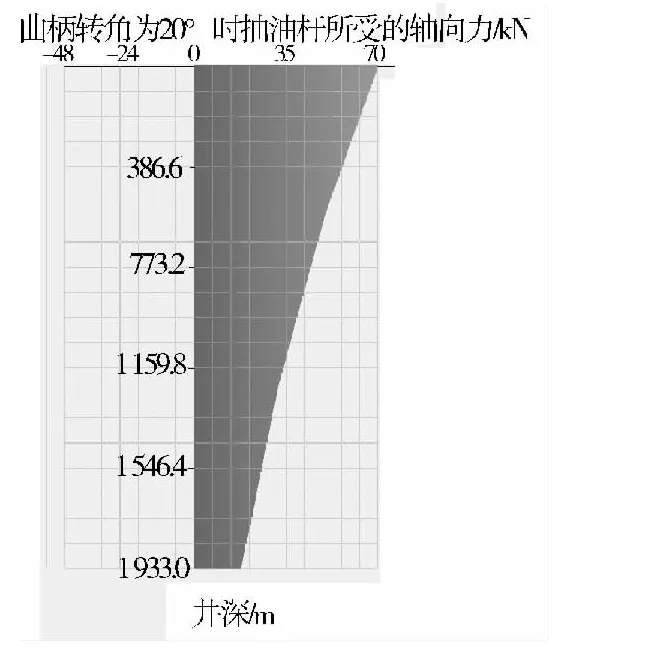

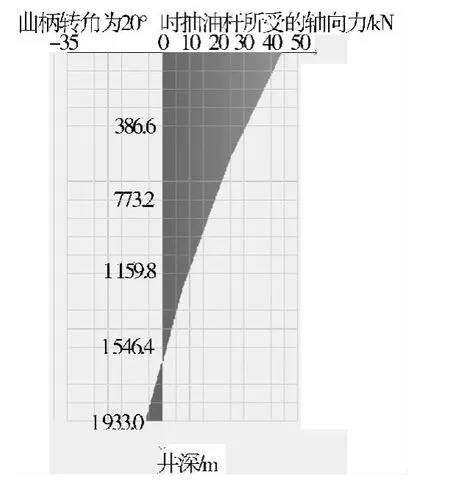

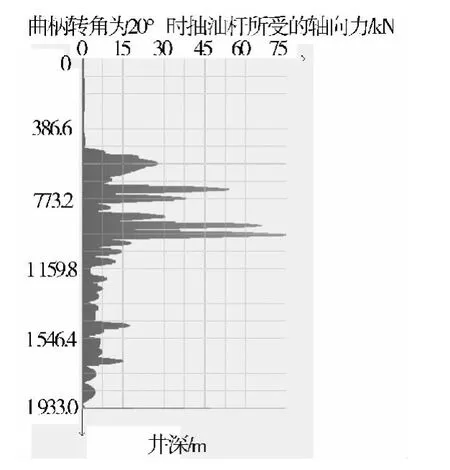

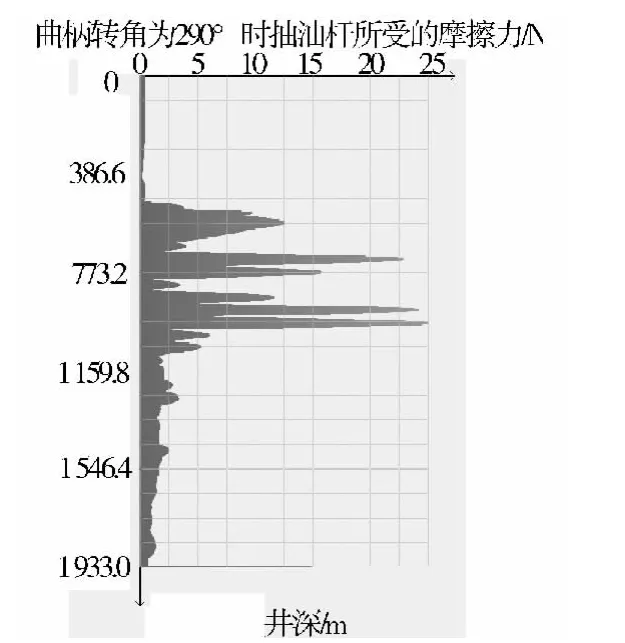

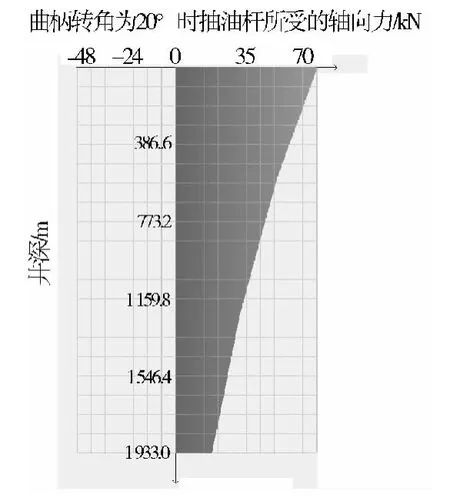

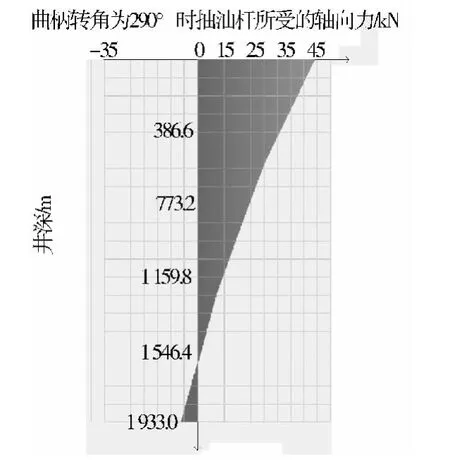

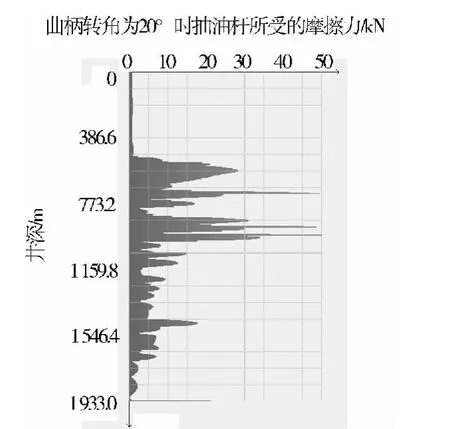

本文对离散井斜数据进行B样条曲线拟合得到空间三维井眼轨迹曲线,以此对三维油管井筒进行可视化显示(如图4所示)。依据前述抽油杆柱力学模型分析,选择1m作为步长,进行迭代计算,分别求得不同井深处轴向力(如图5~6)、摩擦力分布。本文所编制软件中以摩擦力为横坐标,井深为纵坐标绘制全井段上、下冲程抽油杆摩擦力分布曲线,如图7~8所示。

图4 井眼轨迹

图5 上冲程轴向力分布

图6 下冲程轴向力分布

图7 添加内衬管前上冲程摩擦力

图8 添加内衬管前下冲程摩擦力

从图6可以看出,该井中和点在泵口以上300 m(即垂深1 933~1 643m),在该井段之间轴向力为负值,且绝对值先增大后减少,直到中和点处轴向力变为零。负值表示杆柱受轴向压力;因为抽油杆柱在下冲程时受压会发生失稳弯曲且偏磨,因此中和点以下全部加内衬油管。

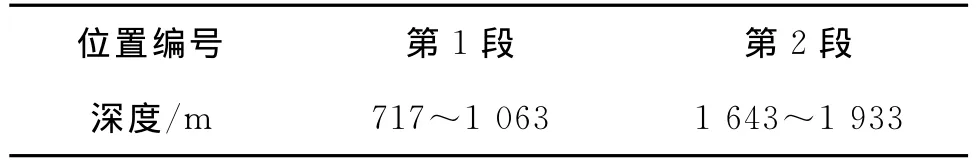

中和点以上摩擦力的变化主要是由井斜数据变化引起的(如图7~8),因此中和点以上可根据摩擦力分布来制定内衬油管的具体添加方案。当某段杆管之间摩擦力大于某一指定值,该段就认为发生偏磨,就需要添加内衬油管,否则不偏磨。由图7并结合图4,可以看出在井深720m附近为增斜处,井深930m附近为狗腿角变化率较大的井段(如图9),此处摩擦力较大,通过软件求得添加内衬管深度范围如表2所示(以井口位置为坐标原点,竖直向下为正)。

图9 狗腿角变化段

表2 内衬管添加位置的计算结果

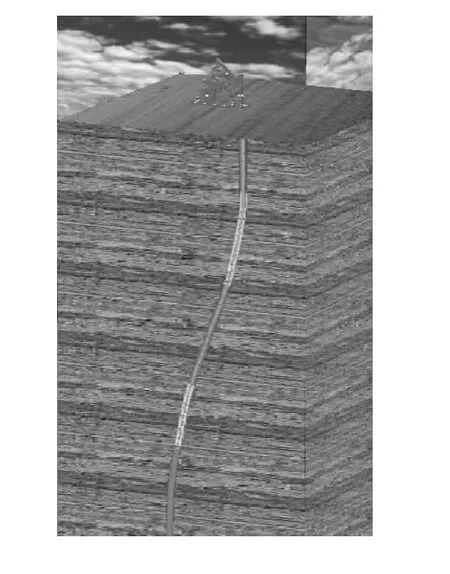

3.2 添加内衬管后井眼轨迹三维显示及杆柱的受力分析

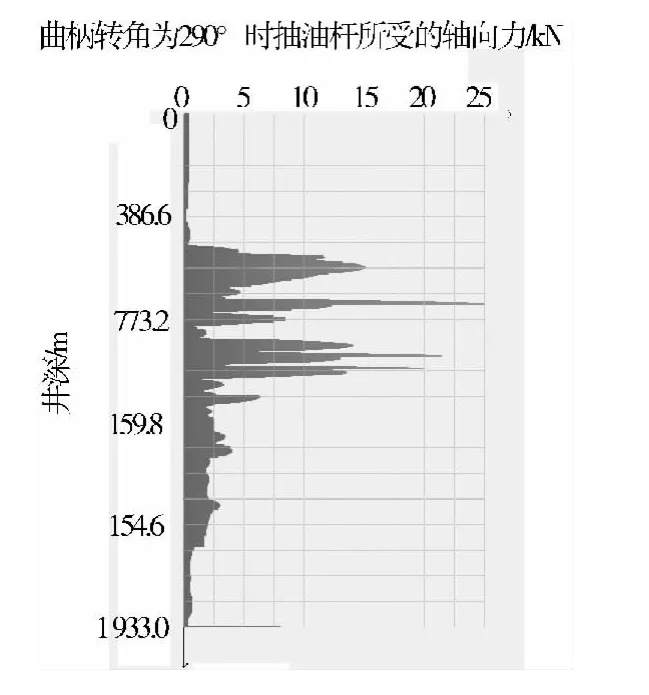

按照表1对岔12-119井进行内衬管的添加计算,添加内衬管后,井筒的三维显示如图10所示。添加内衬管后,部分井段已由常规油管变为配套的内衬油管,因此整个杆柱结构亦发生变化,在所加内衬油管井段,杆管之间摩擦因数发生了变化,另外由于内衬管内径较普通油管内径减小,井液作用力等也发生了变化,为此重新进行了杆柱的受力分析与计算,将所得结果绘制曲线如图11~12(轴向力)、如图13~14(摩擦力)所示。

图10 内衬管效果图

图11 上冲程轴向力分布

图12 下冲程轴向力分布

图13 添加内衬管后上冲程摩擦力分布

图14 添加内衬管后下冲程摩擦力分布

由本文所研制的软件分析计算可知,该井需要添加2段内衬管,主要位于井眼轨迹的造斜处、狗腿角变化较大的井身段以及中和点以下井段,如图10。从图11可以看出,添加内衬管后上冲程轴向力变小,因此悬点载荷变小;图12说明添加内衬管后油管内径变小,下冲程井液流动阻力变大,中和点上移。由图13~14可知,全井段摩擦力由添加内衬管治理前的最大80N变为治理后最大49N,并且范围变小。

4 结论

1) 本文通过分析,计算出杆管摩擦力沿井深的分布规律,根据摩擦力的大小,求得内衬管的添加段数、每段起始位置及添加长度。

2) 针对杆管偏磨治理的三维可视化仿真网络版软件能够进行人机交互操作。使用该软件对华北油田15口井进行了现场数据验证,并按照计算结果进行内衬管的添加,起到了良好的偏磨治理效果。

3) 由于HDPE内衬管的耐温性限制了其下入深度,因此需要研制耐温性能更优的内衬油管。

4) 本文只对直井及斜井进行了分析,后期将对水平井进行研究。

[1]王海文,赵雷.HDPE内衬油管防治抽油机井杆管偏磨研究[J].石油矿场机械,2008,37(2):74-77.

[2]李泉美.姜学明,黄成凯,等.抽油井偏磨腐蚀机理分析及防治对策[J].试采技术,2000,21(4):43-47.

[3]苗长山,黄源琳,王旱祥,等.抽油杆偏磨三维力学模型的建立与分析[J].石油机械,2007,35(12):28-31.

[4]张中慧.基于可视化技术的杆管偏磨故障诊断系统开发[D].东营:中国石油大学(华东),2009.

[5]高国华,李琪.弯曲井眼中受压管柱的屈曲分析[J].应用力学学报,1996,13(1):115-120.