水下油管悬挂器技术现状与研制要点

孙传轩,王定亚,邓 平,任钢峰,刘启蒙,张丰功,金连登

(1.宝鸡石油机械有限责任公司,陕西 宝鸡721002;2.国家油气钻井装备工程技术研究中心,陕西 宝鸡721002)①

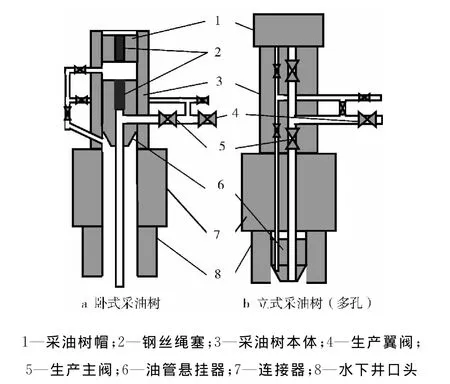

水下采油树是海洋深水油气开发的关键装备,肩负着控制生产井口的压力和流量、清蜡和化学药剂注入等重任[1]。根据阀门布置形式,分为卧式和立式2种。水下油管悬挂器是水下采油树上的关键部件之一,主要用来悬挂油管,提供油气生产通道,为井底电控、液压和化学剂注入提供接口及通道,密封油管与油层套管之间的环形空间,并承受井压和安装时的提升拉力。水下采油树的工况恶劣、性能要求苛刻、设计制造复杂,其关键技术一直被美国、挪威等巨头公司所垄断。我国在该领域的研究开发尚处于起步阶段,且受国外技术封锁和知识产权保护,研制进度缓慢。目前,国内海洋油气开发所需的关键装备仍然要依赖进口。因此,海洋油气装备的自主研发势在必行。

1 水下油管悬挂器的技术现状

1.1 分类

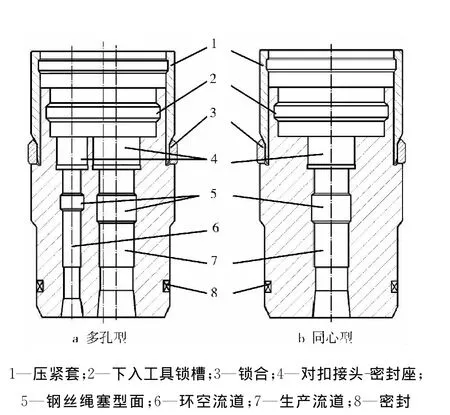

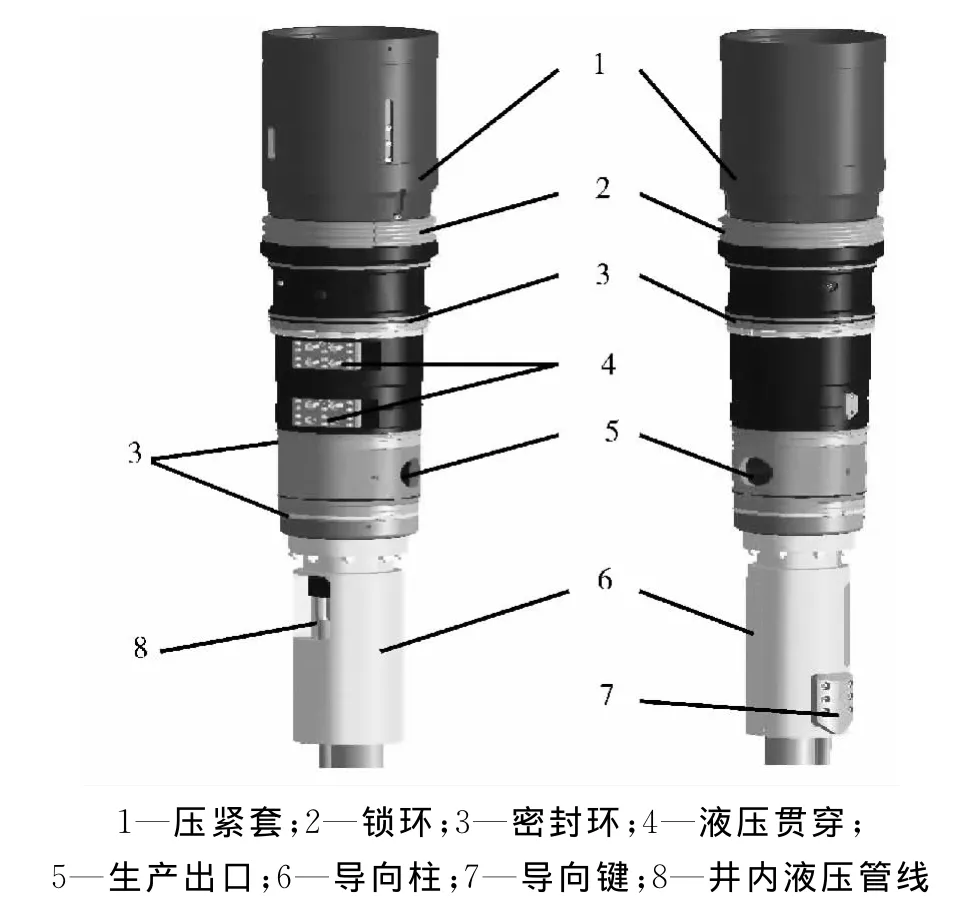

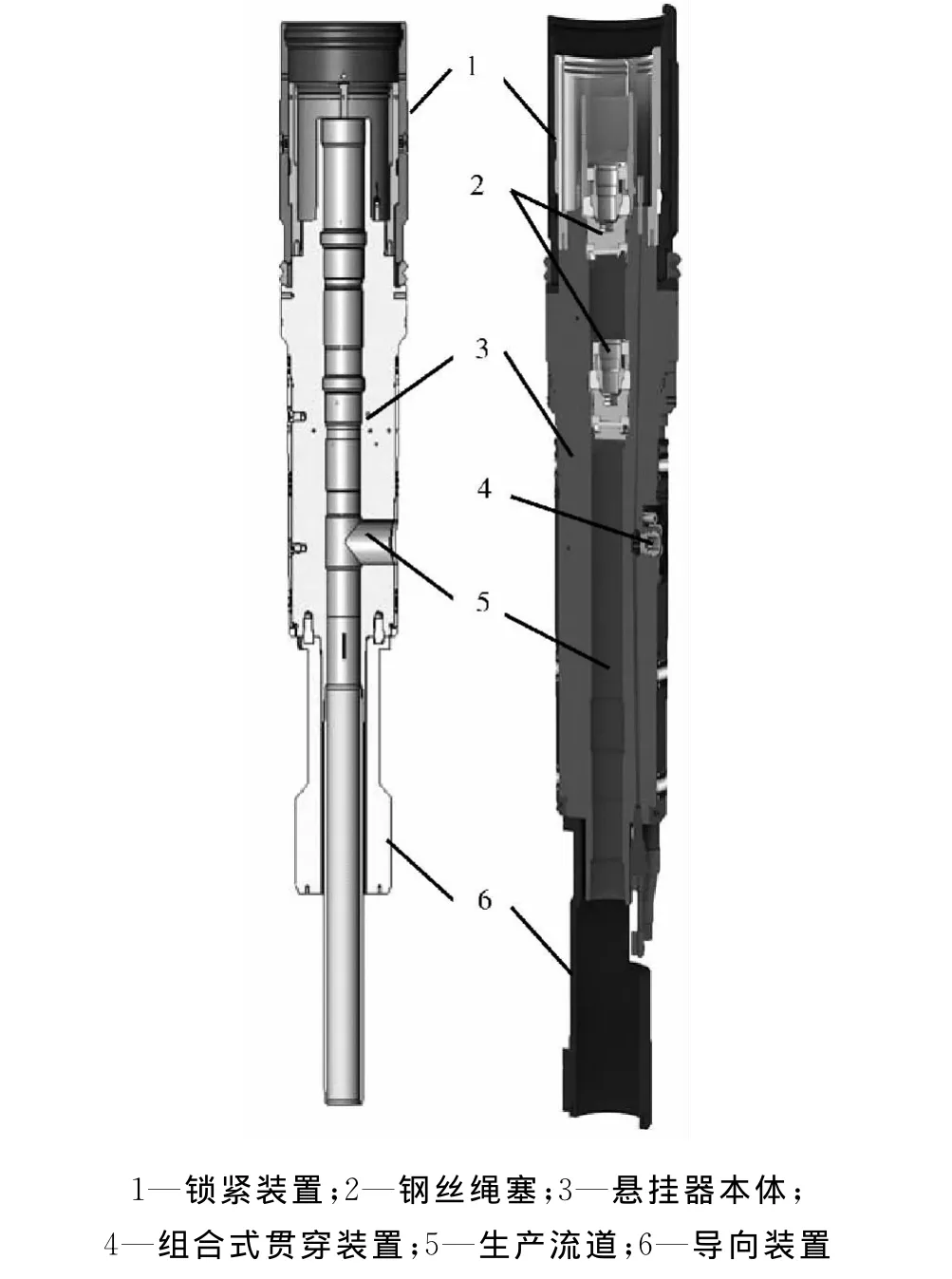

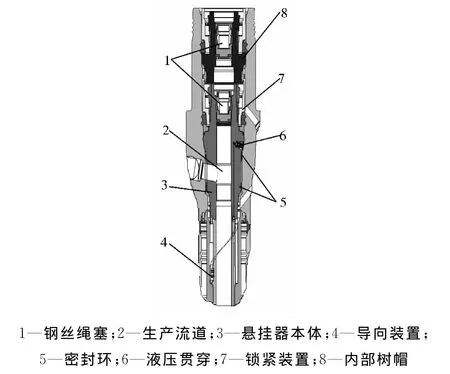

由于水下卧式采油树和立式采油树的结构型式不同(如图1),与之配套使用的水下油管悬挂器的结构型式、安装位置、下入和回收工艺等也不同。水下油管悬挂器有3种典型的结构型式,如图2~3所示,包括卧式采油树油管悬挂器、多孔型油管悬挂器和同心型油管悬挂器[2](多孔型和同心型油管悬挂器一般用于水下立式采油树)。三者的主要区别是:

1) 卧式采油树油管悬挂器的生产通道包括竖直生产流道和水平侧向出口,两者一般呈90°并连通,竖直生产流道顶部采用钢丝绳塞封堵(如图2)。多孔型悬挂器包括2条偏心的轴向通道,分别为生产流道和环空流道(如图3a),同心型悬挂器仅包括一条与本体同轴的竖直通道(如图3b)。

2) 卧式采油树油管悬挂器坐放在采油树本体通径内,立式采油树油管悬挂器坐放在井口头或油管四通内。

3) 卧式采油树油管悬挂器一般是在采油树下放安装后再被下入,且可直接回收;立式采油树油管悬挂器一般要先于采油树被下入,回收前必须先回收采油树。

4) 卧式采油树油管悬挂器采用水平侧向出口定向,多孔型悬挂器要求相对于永久导向基盘(PGB)定向,而同心型悬挂器除井下仪器仪表要求外,一般不要求定向。

图1 两种型式采油树结构示意

5) 卧式采油树油管悬挂器需要一套专门设计的贯穿装置将电/液接头与采油树上的对应接口连通,而立式采油树油管悬挂器无需特定的贯穿装置。

图2 卧式采油树油管悬挂器结构

图3 立式采油树油管悬挂器结构

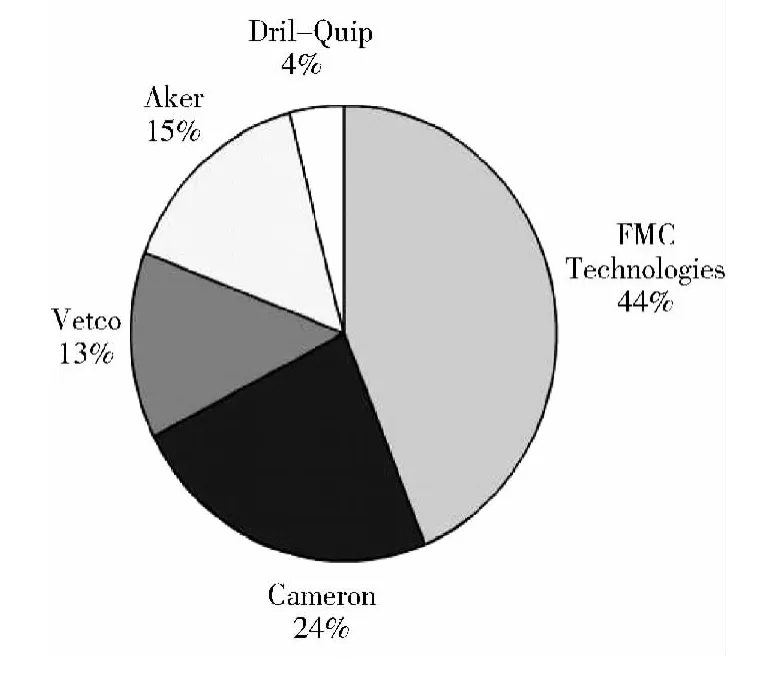

1.2 主要厂商的水下油管悬挂器产品

自20世纪60年代,第1台水下采油树下水应用开始[3],水下采油树的开发历程已将近50a。目前,全球水下采油树的生产主要被FMC、Cameron、Aker Kvaerner、Vetco Gray和 Dril-Quip 5家公司所垄断。图4为估算的2012年5家公司市场份额[4]。本文主要对 FMC、Aker Kvaerner和 Vetco Gray公司的水下卧式采油树油管悬挂器产品进行介绍。

图4 2012年水下采油树市场份额(估算)

1.2.1 FMC公司

FMC公司是世界上最大的水下完井设备供应商,其水下卧式采油树油管悬挂器包括34.5、69.0、103.5MPa等多个压力级别,适用于101.6mm(4英寸)、127.0mm(5英寸)等采油树通径。图5为FMC公司的1种增强型的水下卧式采油树油管悬挂器装置。其结构特点是:

图5 FMC公司的一种水下卧式采油树油管悬挂器

1) 锁紧装置采用机械驱动方式将悬挂器固定到采油树通径内。

2) 固定式锁紧沟槽型面结构。

3) 竖直生产流道内采用双堵塞器结构,且有密封测试通道。

4) 油管悬挂器本体外围包括3组密封,每组由金属对金属主密封和弹性辅助密封构成。

5) 油管悬挂器采用被动定向,底部设计有导向柱,安装时,通过与采油树上的导向筒配合实现导向。

6) 在上部和中部两密封环之间设有2个方形液压贯穿接口。根据项目需要,可将其中1个液压贯穿接口改为电贯穿接口。

7) 电贯穿接口采用湿式接头。

8) 油管悬挂器水平生产出口位于中部和底部密封环之间。

9) 油管悬挂器包含多条井内液压管路和井下电缆等。

1.2.2 Aker Kvaerner公司

Aker Kvaerner是挪威一家世界领先的井口装置和采油树设备设计制造商,其水下采油树广泛应用于北海、墨西哥湾、西非等海域。图6为该公司的一种双钢丝绳塞式水下卧式采油树油管悬挂器,其结构特点是:

图6 Aker公司双钢丝绳塞式水下卧式采油树油管悬挂器

1) 油管悬挂器生产出口上方设有贯穿接口;三道金属密封将生产出口、贯穿接口、油井环空和外界海水隔离开。

2) 金属密封+弹性辅助密封,在油管悬挂器坐放时,依靠悬挂器及油管重力驱动密封发挥作用。

3) 导向装置由包含特殊型面的导向键和导向套构成。

4) 压紧套由下入工具上的液压驱动,迫使卡环张开,将油管悬挂器锁定。

5) 压紧套上带有弹簧加载的剪切销,防止油管悬挂器意外解锁。

6) 组合式贯穿装置为井下液压管路和电缆提供连接。

7) 油管悬挂器顶部安装有接头,可实现由平台面到水下“全贯通”式的液压控制。

8) 采用上、下两个钢丝绳塞对油管悬挂器通径进行密封。

1.2.3 Vetco Gray公司

Vetco Gray公司是一家专业从事邻海及深海油气勘探、钻井和完井的跨国公司,可提供所需的设备及服务。图7为Vetco Gray公司的一种水下卧式采油树油管悬挂器结构,其特点是:

图7 Vetco Gray公司的一种水下卧式采油树油管悬挂器

1) 包括4种规格尺寸:88.9、101.6、127.0、177.8mm (3、4、5和7 英寸),工作压力34.5、69.0和103.5MPa。

2) 悬挂器设计有独立的液压锁紧装置和二次机械锁紧结构,可靠性大幅提升。

3) 悬挂器和内部树帽通径内各安装有1个钢丝绳塞,提供双重密封保障。

4) 悬挂器本体外围密封环可选用HT-MS或HT-SG两种形式。HT-MS为全金属密封,密封槽内部填充锡-铟合金,适用于高压气井。HT-SG为带有弹性材料的金属对金属密封,适用于干预频繁的油井。

5) 采用被动式导向结构。

6) 井下电贯穿接头沿悬挂器径向伸缩对接,采用ROV机械驱动。

7) 电贯穿接口采用湿式接头。

2 水下油管悬挂器设计

通过对以上主要厂商的水下油管悬挂器产品的介绍,可以看出水下油管悬挂器的主要功能结构包括:锁紧装置、密封结构、导向装置、贯穿接头及通道等。本节主要介绍油管悬挂器设计应遵循的行业标准及以上主要功能结构的研制要点。

2.1 设计标准

为确保水下油管悬挂器结构的合理性和通用性,设计过程中应遵循以下常用标准:

1) API 6A,井口装置和采油树设备。

2) API 17D,水下井口装置和采油树设备。

3) NACE MR0175,油田设备用抗硫化物应力腐蚀断裂和应力腐蚀裂纹的金属材料。

2.2 水下卧式采油树油管悬挂器研制要点

2.2.1 锁紧装置

锁紧装置用来将悬挂器锁定在采油树通径内,主要由支撑筒、压紧套和锁环等构成,其锁定或解锁方式一般包括机械式和液压式2种。为保证可靠性,锁紧装置大多设计成双重锁紧结构。其研制要点包括:

1) 锁环及其配合型面。

2) 锁紧装置。

3) 安装锁紧和解锁回收过程的有限元仿真分析。

4) 关键件材料选取、加工工艺和表面处理工艺。

5) 配套使用的下入/回收装置。

2.2.2 密封结构

密封结构是决定油管悬挂器性能及可靠性的关键部件之一,包括通径密封和本体外部密封2部分。通径密封一般采用双钢丝绳塞结构,本体外部密封一般包括结构相似的3组密封环,实现环空通道与生产通道、贯穿与生产通道、贯穿与外界海水之间的密封。其研制要点包括:

1) 钢丝绳塞结构、双向密封及下入/回收工具。

2) 钢丝绳塞密封测试、压力平衡。

3) 金属密封和弹性密封结构及材料选取。

4) 高屈服强度金属材料的加工工艺。

5) 耐蚀合金(CRA)的堆焊及塞焊工艺。

6) 实现高光洁度、防腐和润滑要求的表面加工。

7) 密封结构的热载荷分析。

2.2.3 导向装置

导向装置用于悬挂器与采油树之间生产出口、贯穿接头等的对正,一般包括主动(旋转)型和被动(直线)型2种。主动型导向要求在平台施加转矩,使下入管柱发生旋转,直至放置到定向装置内;被动型导向利用下入管柱向下(或向上)的直线运动,使销或键接合并旋入到定向装置内[5]。目前,普遍采用的是被动型导向装置,其研制要点包括:

1) 导向装置相对永久导向基盘(PGB)的定位。

2) 导向键与导向柱的一体化加工。

3) 导向套和导向键特殊导向型面的加工。

4) 耐磨金属层的堆焊及表面防腐处理。

2.2.4 贯穿接头及通道

贯穿装置用来建立悬挂器与采油树之间介质的传送通道,将液压、信号和化学剂等传输到井下,并将传感器信号反馈到平台上。根据电/液接头的排布形式,贯穿装置可分为独立式和复合式2种。贯穿装置的接合和断开操作一般由ROV驱动完成。悬挂器本体内包含多个贯穿接头及通道,其研制要点包括:

1) 单、双向液压贯穿接头。

2) 水下湿式电接头。

3) 悬挂器本体内贯穿通道的布局。

4) 细深孔的加工和精度控制。

2.3 水下立式采油树油管悬挂器研制要点

与水下卧式采油树油管悬挂器相比,水下立式采油树油管悬挂器的功能结构相对简单,且基本上被卧式采油树油管悬挂器所涵盖,此处不再赘述。

3 技术发展趋势

1) 工作海域更深、环境更加苛刻

资料表明:地球上油气资源总储量的约70%蕴藏于海洋,世界已探明的海洋石油储量的80%以上在水深500m 以下[6]。因此,浩瀚的深水(水深400~1 500m)、超深水(水深1 500m 以上)[6]海域将会是未来油气勘探开发的重点。随着水深增加,油管悬挂器设备的工作环境会更加苛刻,高温、高压、严重腐蚀等难题需要研究新技术和新材料,逐一进行攻克。

2) 产品生产形成系列化和模块化

随着海洋油田开发步伐的不断加快,设备生产商对水下油气钻采设备的投入和研发力度不断加大,设计和制造能力不断增强,产品种类日益丰富,包括油管悬挂器在内的水下设备的生产将根据海域分布、工况条件、油藏特性、客户要求等逐渐形成系列化,油管悬挂器中的通用结构设计将逐渐模块化和标准化。

3) 操控过程高智能化和高可靠性

水下油管悬挂器的下入、安装、测试和回收等操作每个步骤都是一个繁琐的过程,需要耗费大量的时间和资金,还需要多达数十种配套工具以及水下ROV的协作,每一个工具的失效概率都增加了水下操作的风险。因此,研究开发高智能、高可靠性的水下油管悬挂器及配套工具将会成为其未来发展的一个重要方向。

4 结语

1) 海洋油气开发装备是一个相互关联的庞杂系统,水下油管悬挂器仅是这个系统中的一个单元部件。该系统涉及机械、液压、电子等诸多学科,技术门槛高、开发难度大。

2) 水下油管悬挂器的典型结构包括多孔型、同心型和卧式采油树油管悬挂器3种。其中,多孔型和同心型油管悬挂器一般用于水下立式采油树。3者在流道结构、安装位置、下入工艺、定向要求及贯穿设计等方面都存在不同。

3) 目前,水下油管悬挂器的设计压力可达103.5MPa,尺寸规格可达177.8mm(7英寸)。其主要功能结构包括锁紧装置、密封结构、导向装置、贯穿接头及通道等。各功能结构的研制需要突破材料、热处理工艺、机加工艺、表面处理工艺及分析计算等技术难点。

4) 水下油管悬挂器的技术开发趋势正朝着深海域、系列化、智能化方向发展。随着“十二五”国家提出向海洋进军,我国应加快在该领域的开发进度,早日实现海洋油气开发装备的自主研发和产业化目标。

[1]朱高磊,赵宏林,段梦兰,等.水下采油树控制模块设计要素分析[J].石油矿场机械,2013,42(10):1-6.

[2]GB/T 21412.4—2008,水下井口装置和采油树设备[S].

[3]任克忍,王定亚,周天明,等.海洋石油水下装备现状及发展趋势[J].石油机械,2008,36(9):151-153.

[4]Brad Handler.Visible Subsea [R].USA:Credit Suisse,2010.

[5]秦蕊,叶道辉,李清平,等.水下采油树油管悬挂器的结构研究[C]//左其华,窦希萍.第十五届中国海洋(岸)工程学术讨论会论文集.北京:海洋出版社,2011:305-311.

[6]曹惠芬.世界深海油气钻采装备的发展趋势及我国现状[J].中国造船,2005,46(增刊):77-82.