三元复合驱软柱塞分段抽油泵设计及试验研究

李 强

(大庆油田采油工程研究院,黑龙江 大庆163453)①

三元复合驱采油技术可在水驱的基础上提高原油采收率20%以上[1-2],大庆油田先后成功进行了7个三元复合驱矿场现场试验,并取得了较好的经济效果。但是,在试验中发现举升设备和井筒内结垢严重,抽油机井检泵周期大幅缩短,平均检泵周期仅为10~30d,严重影响了三元复合驱的正常生产。大庆油田在三元复合驱抽油机井防垢、防卡方面做了大量的科研工作,通过试验优选出长柱塞短泵筒结构抽油泵[3-4],并制定了相应的技术规范,结合防垢技术,目前平均检泵周期达到了300d,基本满足了生产需要。但是,在结垢高峰期频繁卡泵井检泵周期不足200d,给抽油机井检泵工作带来了巨大的压力。为了有效增强抽油泵对三元复合驱的适应性,延长检泵周期,开展了软柱塞分段抽油泵的研究工作[5-6],这对于提高油井运转时率和三元复合驱整体开发效益具有重要意义。

1 结构

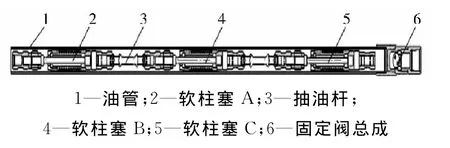

软柱塞分段抽油泵采用软柱塞技术与分段举升工艺进行结合,整个系统取消了传统意义上的泵筒,将井下油管作为“泵筒”[7],并在油管底部安装固定阀系统。在抽油杆柱中串联若干个软柱塞。软柱塞与常规软柱塞相比进行了结构改进,取消了游动阀球,采用强开强闭阀进行密封。软柱塞结构主要有抽油杆接箍、锁紧环、扶正环、扶正挡环、出油口、密封环、支架、支撑杆、密封座组成。软柱塞结构如图1。软柱塞分段抽油泵结构如图2所示。

图2 软柱塞分段抽油泵结构示意

2 工艺原理及特点

三元复合驱因强碱溶蚀地层黏土矿物,破坏其表面微观结构,最终使地层黏土矿物的剥离、分散、运移.骨架颗粒石英、长石以及硅质岩屑在碱性条件下也有一定的溶解度.这些化学反应产生的物质被油层中的流体携带淤积,造成近井地带堵塞,举升设备严重结垢。

软柱塞分段抽油泵(如图2)是为了解决三元复合驱区块抽油机在采油过程中,因垢与砂等成份而导致抽油泵的垢卡问题而设计的新型抽油泵。如图2所示,上冲程时,油管底部固定阀系统开启,各级软柱塞在抽油杆的带动下与密封座进行密封,在柱塞腔内形成高压,推动弹性密封环膨胀并与油管进行密封。由于密封环密封使各级软柱塞把整个油管柱分成若干个密封腔室,各级软柱塞承受的密封压力变为整个管柱的一部分。下冲程时,油管底部固定阀系统关闭,软柱塞支架在抽油杆的带动下与密封座分开,弹性密封环在柱塞与油管之间的内外压差下逐渐恢复原状,下行阻力减小,同时保证摩擦副获得液体润滑。

1) 防卡能力强 软柱塞密封环采用高分子非金属材料,在内外压差作用下具有径向伸缩性,能适应不同大小的垢粒;各级软柱塞将液柱分成了若干段,当抽油机停机时,各级软柱塞对悬浮在油液中的垢粒进行阻挡,防止垢粒淤积在油管底部,有效防止停机卡泵。

2) 寿命长 软柱塞分段抽油泵采用多级分段举升使软柱塞密封环承受压力减小,延长了软柱塞的使用寿命;另外采用多级分段举升使抽油杆交变载荷点为多点,载荷分散,且抽油杆的载荷为逐渐变化,金属疲劳点不集中,增强了抽油杆的抗疲劳性能,延长抽油杆的使用寿命。

3) 成本低 取消常规泵筒,采用油管作为“泵筒”,节省泵筒成本。软柱塞通过密封环进行密封,如果密封环损坏可更换密封环柱塞体可继续使用,节省成本。

4) 维护简单 多级软柱塞实施分级连续举升,更换软柱塞体无需动管,只需起杆,维护简单。

3 性能试验

3.1 试验工况

试验井深 1 200m

抽油机参数 冲程3m,冲次6min-1

试验介质 水、水加砂溶液,室温

测试仪器

井下功图测试仪、动液面测试仪、流量计

3.2 结果分析

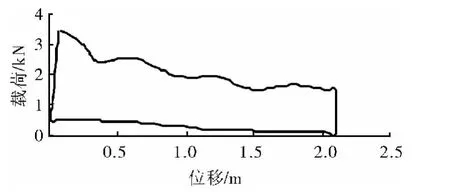

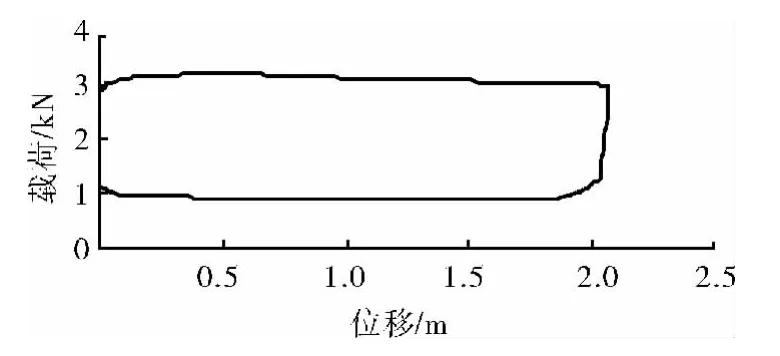

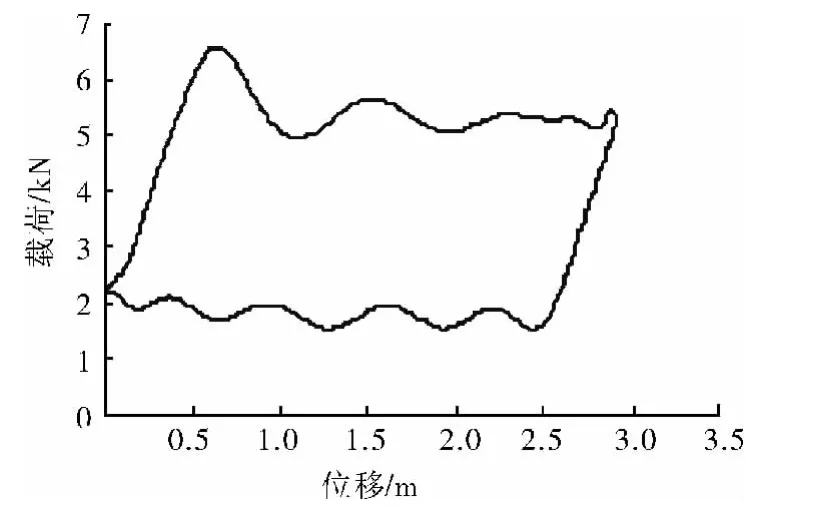

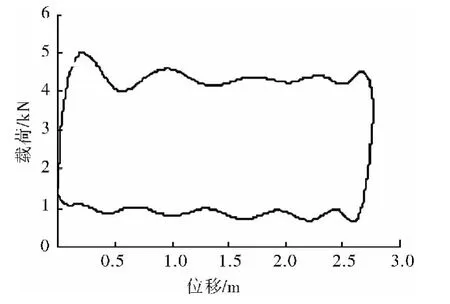

为了评价软柱塞分段抽油泵的软柱塞防卡能力,2013-08在机械采油检测试验大厅模拟试验井中开展了软柱塞与常规抽油泵砂卡对比试验。在试验井中分别下入软柱塞和常规抽油泵,通过在井口中掺入一定量的砂粒,模拟三元现场的结垢现象。当抽油机运行一定时间后,进行软柱塞和常规抽油泵的功图测试,评价软柱塞的防卡能力。试验后发现常规抽油泵对管柱中悬浮的砂粒比较敏感,功图显示载荷抖动较大,如图3所示。软柱塞在运行过程中对砂粒不太敏感,功图上下载荷较平稳,没有波动,如图4所示。

图3 常规抽油泵测试功图

图4 软柱塞抽油泵测试功图

为了评价软柱塞分段抽油泵的分段举升性能,在试验井每隔300m下入1个76mm软柱塞,并在每个柱塞上端连接1个井下功图测试仪。试验过程中通过测试井下软柱塞功图、泵效、动液面,评价分段软柱塞抽油泵工作特性。表1是测试不同液面下软柱塞分段抽油泵的泵效。软柱塞分段抽油泵随着动液面的增加,呈现降低的趋势。主要原因是动液面越深,作用在密封环上的压力较大,由于密封环是开口环,因此漏失也变大。

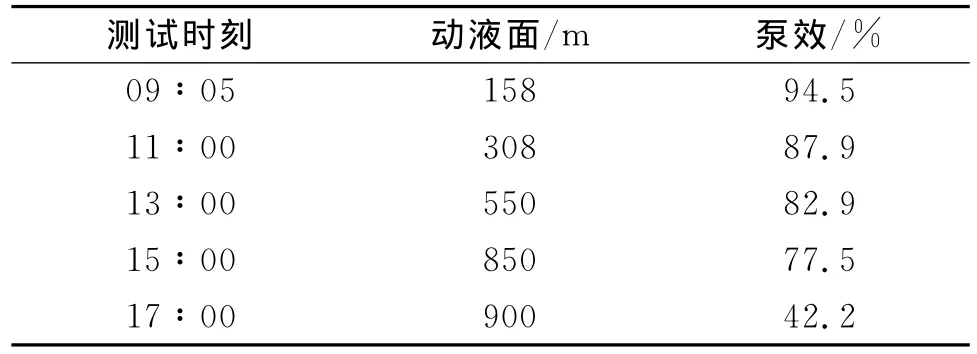

表1 不同液面下软柱塞分段抽油泵的效率

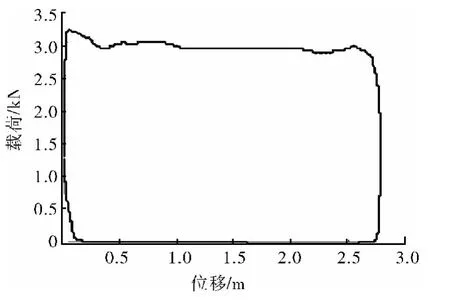

图5~7为在动液面850m时,井下功图测试仪测试的各级软柱塞的功图。通过分析认为三级软柱塞均参与工作,达到了分段举升的效果,但是举升能力从下往上依次减小。目前抽油机平均动液面约650m,软柱塞分段抽油泵在850m时,泵效为77.5%,能够满足三元复合驱现场举升要求。

图5 软柱塞A的井下测试功图

图6 软柱塞B的井下测试功图

图7 软柱塞C的井下测试功图

4 结论

1) 软柱塞分段抽油泵采用软柱塞技术与分段举升工艺进行结合,取消了传统意义上的泵筒,通过软柱塞与油管密封进行工作。整个系统运行稳定,可以最大程度发挥软柱塞和分段举升的技术优势。

2) 室内试验表明:软柱塞分段抽油泵在有砂粒的工况下,运行载荷比较平稳,可以有效地防止因垢粒或砂粒引起的卡泵。通过在油管中不同位置下入3级软柱塞进行测试发现,各级软柱塞均参加了工作,达到了分段举升的效果,能够满足三元复合驱现场的举升要求。

3) 软柱塞分段抽油泵在井下作业时需要准确的测量抽油杆和油管的长度,通过合理设计软柱塞的工作位置,来防止软柱塞在工作中碰撞油管接箍的现象。

[1]王玉普,程杰成.三元复合驱过程中的结垢特点和机采方式适应性[J].大庆石油学院学报,2003,27(2):20-22.

[2]康少冬,褚英鑫,夏惠芬,等.三元复合驱举升工艺适应性认识[J].钻采工艺,2003,26(6):44-47.

[3]黄辉才,孙宝全,陈剑波,等.YLFK型长柱塞抽稠泵研制与应用[J].石油矿场机械,2009,38(10):81-82.

[4]吴非,刘秀兰,罗恩勇,等.新型长柱塞耐砂抽油泵研制[J].特种油气藏,2004,11(1):54-55.

[5]李强,孙春龙,莫非.新型自封式软柱塞抽油泵的研究与应用[J].通用机械,2009(6):37-38.

[6]崔立峰.软密封柱塞抽油泵系列的完善与应用[J].特种油气藏,2003,10(5):65:66.

[7]窦彦辉,吝拥军,李建雄,等.无泵采油工艺在出砂井的试验应用[J].石油矿场机械,2011,40(9):69-71.