复合材料连续管技术研究进展及应用现状

宿振国,尹文波,吕妍妍

(1.中国石油大学(华东)a.石油工程学院;b.机电工程学院,山东 青岛266580;2.胜利石油工程有限公司a.技术装备处;b.钻井工艺研究院,山东 东营257002)①

连续管又称挠性管、盘管或连续油管等。连续管技术是石油工程领域研究的热点,其连续生产工艺及在油气田推广应用属于世界前沿技术。在欧美等发达国家,复合材料连续管应用已相当普遍,从最初的地面油气输送、连续油管冲砂、洗井等简单作业到连续管智能采油、气井排水采气、水平井分段压裂、连续管钻井及海洋隔水管等高端作业,无处不见连续管的身影。国内借鉴国外经验并自主创新,在该技术领域也取得了很大的进步,但与发达国家相比,在原材料、制造工艺、性能检测和推广应用等方面尚有较大差距。

为了提高我国复合材料连续管技术应用水平,胜利石油工程有限公司钻井工艺研究院立项开展了复合材料连续管相关技术研究。

1 复合材料连续管技术简介

1.1 性能特点

连续管按照材质分为金属连续管(或称钢质连续管)与非金属连续管(或称复合材料连续管),其发展经历了高强度低合金碳钢、高强度低合金调质钢、钛合金和复合材料4个阶段。复合材料定义为由两种或两种以上具有不同物理、化学性质的材料,以微观、细观或宏观等不同的结构尺度与层次,经过复杂的空间组合而形成的一个材料系统[1]。顾名思义,复合材料连续管就是由两种或两种以上的不同材料制成的具有一定强度和韧性的可卷绕的管材。其与金属连续管相比,在比强度、耐腐蚀性、弯曲疲劳寿命、管壁内置导线等方面具有得天独厚的技术优势(如表1)。复合材料连续管内置的动力线及信号线可用于井下供电及地面与井下信号的高速互传,这对智能钻井、智能采油具有重要意义。

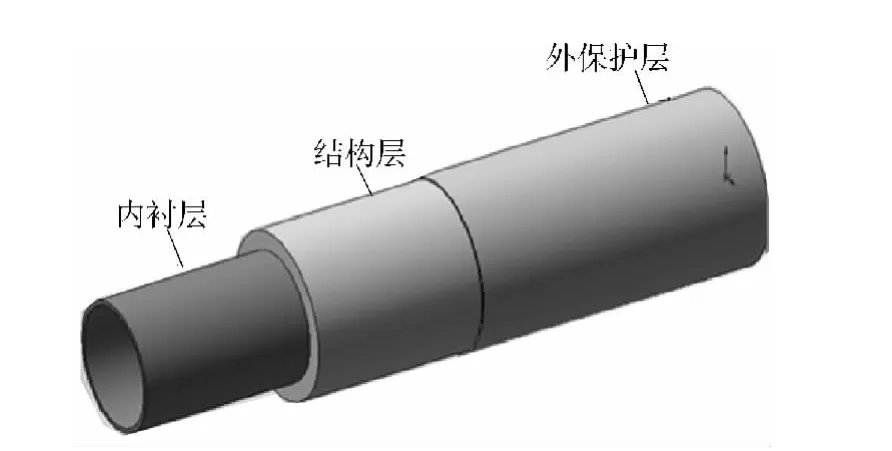

1.2 基本结构

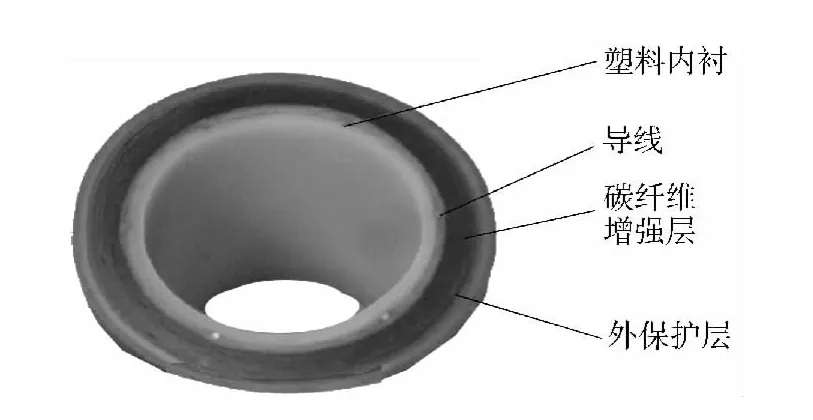

复合材料连续管一般包括3层结构,从内到外依次为内衬层、结构层和外保护层(图1)。内衬层主要起防渗漏、防腐蚀及防冲刷的作用;结构层由增强纤维与树脂(热塑性或热固性)复合制成,承担管材主要力学性能;外保护层保护管材,起到防腐蚀、防磨损等作用。

图1 复合材料连续管结构示意

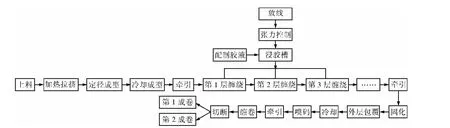

1.3 制造工艺

复合材料连续管一次性生产上千米,甚至几千米。为了保证其正常使用,几千米的管子不能出现任何质量缺陷,特别是在应用要求更高的石油工程和海洋工程领域。因此,其连续生产过程的质量控制要求严格。针对复合材料连续管的结构,其连续生产工艺包括3部分(如图2),即内衬层为螺杆挤出成型,结构层为纤维在线浸胶(或纤维带)缠绕成型,外保护层为螺杆挤出或包覆成型。根据要求,敷缆复合材料连续管可以在生产过程中将导线敷设于内衬层、结构层或外保护层中。

图2 复合材料连续管生产工艺流程

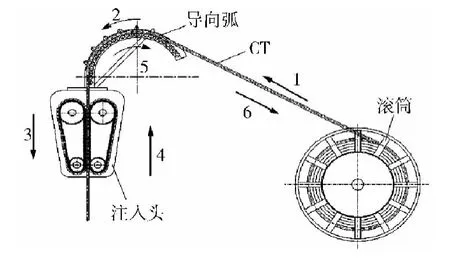

1.4 连续管受力分析

以井下作业为例分析复合材料连续管的受力情况。井下作业时,连续管有3种状态,即缠绕在滚筒上、注入头注入井内或由井中起出、井下工作。不同状态下的受力情况各不相同:缠绕在滚筒上的复合材料连续管承受“弯曲应力+内压力(管子内部循环高压流体时存在内压)”;在注入头中起下时承受注入头夹持块径向夹持力、摩擦力+内压力+轴向载荷(连续管及井下钻具重力、起下摩擦力等合力);井下工作时承受“轴向载荷+内外压力+扭转载荷(井下作业驱动钻头时产生反转矩)”。每起下一个循环,复合材料连续管可发生6次弯曲疲劳(如图3)。

根据复合材料连续管作业中的实际受力情况,对其进行力学分析所采用的理论不同于金属材料,主要包括复合材料单层板刚/强度理论、合层板刚/强度理论、非线性理论、黏弹性理论等。

图3 复合材料连续管工作状态示意

2 国外研究进展

20世纪90年代中期,欧美发达国家开始研究复合材料连续管,经过近20a的发展,该技术已相当成熟,在石油工程领域得到了广泛应用。美国Fiberspar公司和荷兰Airborne公司是复合材料连续管领域的两大杰出代表,且其产品各有特点,特别是结构层采用不同的树脂基体和制造工艺,下面对两个公司的产品做简要介绍。

2.1 美国Fiberspar公司的复合材料连续管

美国Fiberspar公司生产的复合材料连续管结构层为纤维(可为高强玻璃纤维、碳纤维或芳纶等)丝浸渍环氧树脂缠绕成型,环氧树脂属于热固性树脂,与纤维复合后具有良好的力学性能,但其韧性较差,难以满足连续管的弯曲性能,因此环氧树脂增韧处理是技术关键。

该公司可生产多种规格的复合材料连续管,其内径50.8~142mm,耐压5.1~17.2MPa,工作温度-30~150℃。现已研制出具有动力及信号传输功能的智能复合材料连续管,其称之为智能管(SmartPipe),该智能管可耐1.5kV的电压,传输电功率20kW,最大长度为7km。SmartPipe的结构如图4。

Fiberspar公司是全球最大的复合材料连续管生产企业,其生产的复合材料连续管已在200多个大型油气公司的钻井、井下作业及管道输送等领域应用,累计应用长度超过800km。目前,该公司与美国埃克森石油公司、美孚公司等石油巨头签订协议,对现有的多家石油公司所属油井的抽油管/杆进行改造,预计2016年完成,届时其智能管的累计使用长度将达到20 000km。

图4 SmartPipe结构示意

2.2 荷兰Airborne公司的复合材料连续管

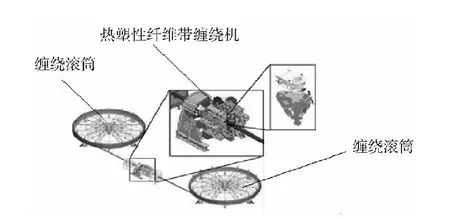

荷兰Airborne公司生产的复合材料连续管也由内衬层、结构层和外保护层3层构成。其特点有2个:①3层均采用同一种热塑性树脂(如PVDF、HDPE、PP、PEEK等),热塑性树脂具有良好的韧性,这样既保证连续管各层间的良好粘接,又满足连续管的弯曲性能;②结构层为纤维带缠绕成型,缠绕效率高,其结构层缠绕工艺如图5所示,中间为热塑性树脂复合纤维带缠绕机,两端为2个水平放置的缠绕滚筒,连续管在2个滚筒之间往复通过纤维带缠绕机,每通过一次完成一层纤维带缠绕,直到达到结构层铺层设计要求。

图5 Airborne公司连续管缠绕工艺示意

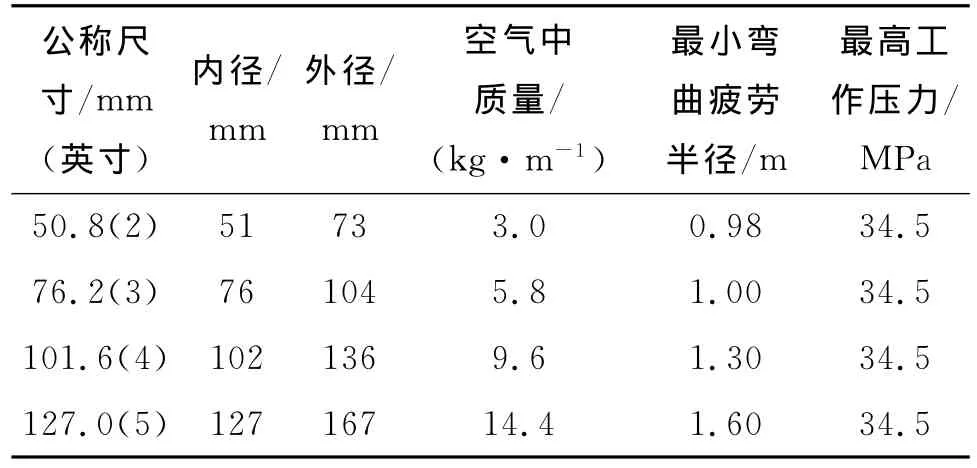

Airborne公司生产的复合材料连续管主要用于海上生产立管、海底输油管线、海底控制管线和速度管柱等,技术规格为最小内径25.4mm,最大外径228.6mm,最高工作压力34.5MPa。Airborne公司部分连续管技术参数如表2。

表2 Airborne公司部分连续管技术参数

3 国内研究进展

由于非金属管与金属管相比,具有耐腐蚀性好,安装、运输方便,介质输送阻力小,抗结蜡结垢性能好,导热系数小等优势,非金属管在我国油气田也大量应用,但90%以上为定长管,而非连续管,主要包括玻璃钢管、塑料合金复合管和钢骨架增强聚乙烯复合管等。复合材料连续管研发、生产厂家较少,下面简要介绍国内技术领先的两家企业的复合材料连续管研发情况。

3.1 广州励进新技术有限公司的热塑性塑料增强连续管(RTP管)

成立于1988年的广州励进新技术有限公司一直致力于增强连续管新技术及设备的研究,自主开发了国内第1条大型RTP管生产线,取得近40项专利。其生产的RTP管由内、外PE防磨保护层和中间增强的缠绕层(如图6)构成,缠绕层为凯夫拉纤维覆塑编织带缠绕。该管材具有良好的柔韧性和抗内压性能,但抗轴向拉压载荷、扭转载荷较差,主要用于石油、天然气、高压水及特殊流体输送领域。其RTP管技术规格为:外径50~200mm,最高工作压力32MPa,常用规格为76.2mm×15MPa,101.6mm×10MPa,127.0mm×8MPa。

图6 广州励进公司的增强连续管结构示意

3.2 山东文登鸿通管材有限公司的非粘接型复合材料连续管

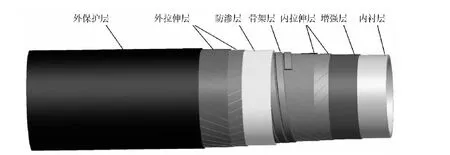

山东文登鸿通管材有限公司于2008年开始研制复合材料连续管,并在非金属、非粘接型连续管方面取得突破。该公司生产的非粘接型复合材料连续管由内外保护层、内外拉伸层、防渗层、骨架层、增强层等组成(图7),各层之间为非粘接型结构,以保证连续管具有良好的韧性、较强的抗轴向拉压和内外压力载荷,可用于地面油气输送、油气田井下管和海洋管领域,目前处于研发初期,相关技术尚未成熟。

该公司承担了2013年国家863计划项目“海洋深水非金属材料复合管研制”,海洋深水非金属材料复合管,是针对国家开发海洋油气资源的战略需要研制的深水油气开发重要装备之一,是半潜式生产平台、浮式生产储油轮生产用立管的唯一解决方案。该项目由文登鸿通管材有限公司牵头,联合中海油研究总院、上海利策科技股份有限公司共同承担,旨在研制出具有自主知识产权的、适用于水深500m的非金属海洋复合连续管,形成成套的设计与制造技术、加工装备和测试评价体系。

图7 山东文登鸿通公司的非粘接型连续管结构示意

4 应用实例

在欧美发达国家,复合材料连续管已应用于地面输油、输气及注水管线,敷缆复合材料连续管下电泵采油,作为工艺管柱,气井排水采气,冲砂、洗井、分层酸化及压裂等作业,海洋平台用管,敷缆复合材料连续管电驱钻井等各个方面。

4.1 在地面集输管线中应用

复合材料连续管用于集输管线(如图8)是最基本的应用,也是用量最大的领域。在集输管线中应用复合材料连续管具有4方面优势:

1) 防腐性能好,使用寿命长,在强腐蚀性流体介质中使用寿命超过20a,系统成本低。

2) 管材柔性好,可制成盘卷供货,运输和长距离铺设快速简便,施工成本极低。

3) 复合材料导热系数小,且可内置伴热带(导线)用于原油输送保温,可有效预防原油结蜡等。

4) 复合材料连续管内置光缆,可用于管道运行状态检测,及时发现管道缺陷,减少损失。

图8 复合材料连续管用作地面集输管线

4.2 在智能采油中应用

目前,油田普遍采用地面抽油机采油和井下电潜泵采油2种方式。存在的问题:

1) 两种采油方式均存在油管腐蚀,抽油机采油还存在油管、抽油杆偏磨问题,特别是在定向井中经常发生油管磨穿,抽油杆断裂现象。

2) 抽油机采油系统效率低,地面抽油机效率、抽油杆自重及冲程损失和井下泵效率,加在一起系统总效率只有25%。

3) 油管及抽油杆在起下过程中,要反复连接、拆卸,工作效率低。

针对以上问题,国外油田推广应用了敷缆复合材料连续管下电泵采油技术(如图9)。该技术用复合材料连续管代替常规油管将电泵(可为电动离心泵或电动柱塞泵)置于井下,复合材料连续管内孔用作输油通道,内壁敷设动力缆及光缆,动力缆为井下电泵供电,光缆用于井下压力、温度、流量等参数测量,再配套地面数据监测及生产控制系统,即可实现智能化采油。该采油技术与传统采油方式相比,具有以下优势:

1) 解决了管、杆腐蚀及偏磨问题,节约管、杆消耗。

2) 作业过程连续起下,工作效率高,劳动强度小。

3) 延长了油水井免修期,降低作业及维护费用。

4) 是实现油田自动化、智能化采油的有效方案之一。

图9 敷缆复合材料连续管下电泵采油

4.3 在海洋石油工程中应用[2]

近年来,随着海洋石油工业的发展,特别是深海石油勘探对平台无人值守和设施最小化的要求,加速了树脂基复合材料在海上的应用进程。在海上油气开发中,平台系统的质量、费用及性能是决定其经济性、安全性与可靠性的主要因素,也是复合材料管在平台系统中取代钢管的关键因素,复合材料管在预防强海水腐蚀,减轻平台质量方面具有优势。

以碳纤维、芳纶纤维、玻璃纤维及其混杂纤维增强的复合材料连续管在海洋平台上有大量应用(如图10)。高压小直径连续管可作为盘管、速度管柱、毛细管、海底管道清扫管、海底出油管线以及海底控制管线,同时还用于修井作业、斜井测井和完井作业。

图10 复合材料连续管在海上应用

4.4 在电驱钻井中应用[3-4]

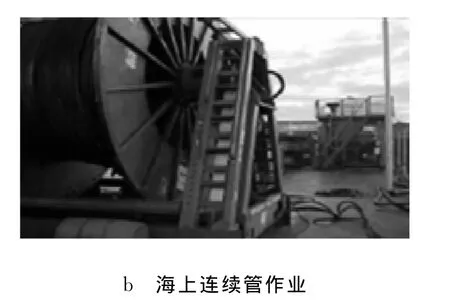

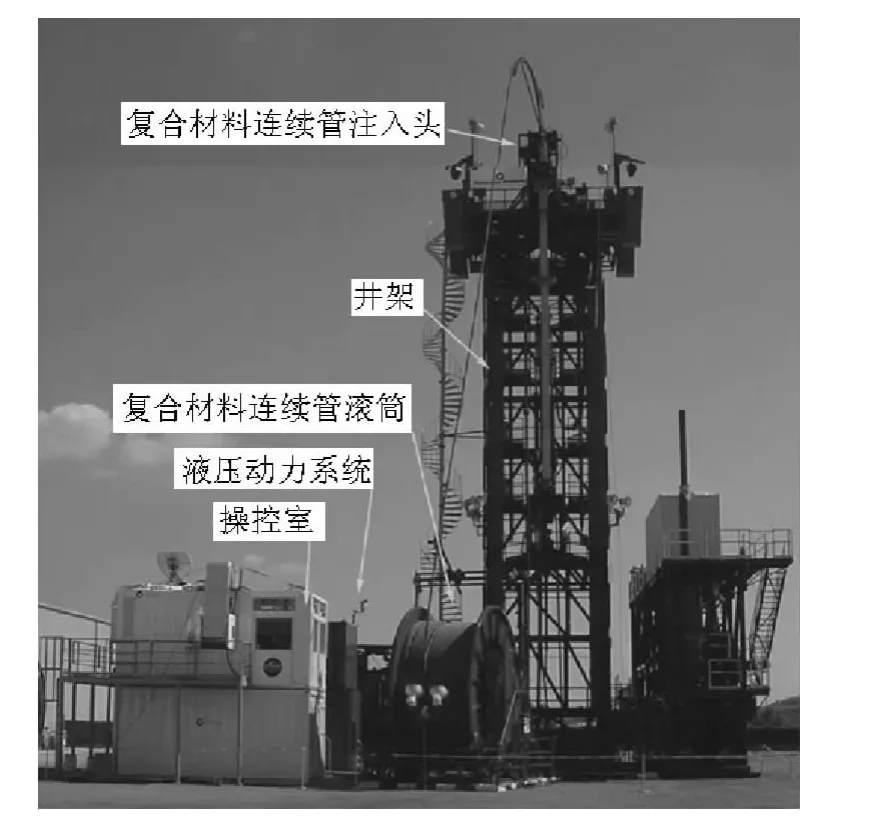

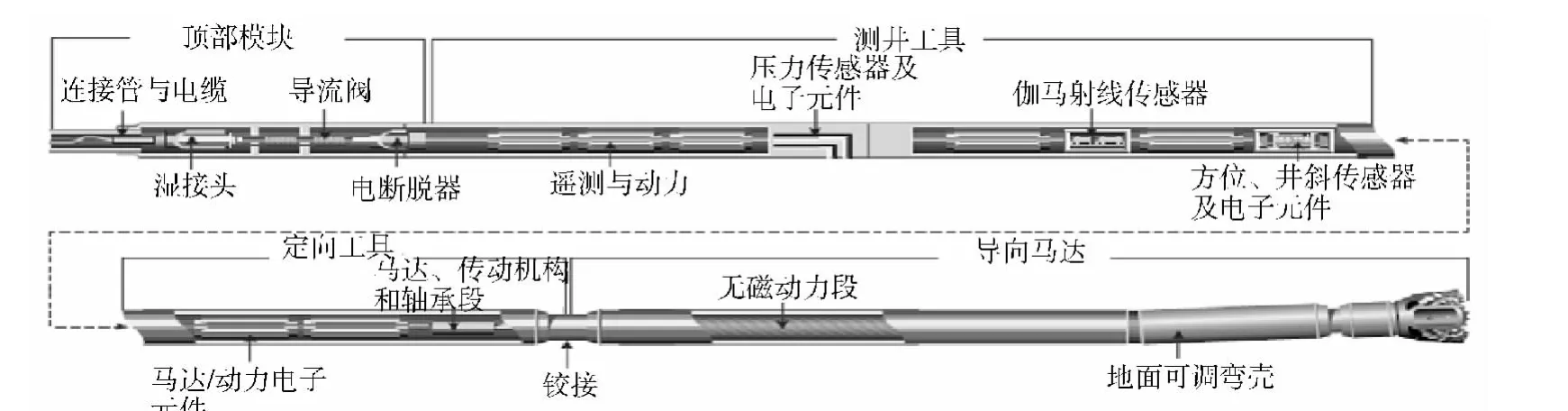

复合材料连续管井下智能电驱钻井为连续管钻井发展的高级阶段,连续管井下智能电驱钻井装备主要包括地面装备(如图11)(主要包括固控系统、连续管卷筒车、连续管钻机、监控单元及控制系统等)、预埋动力及信号传输导线的复合材料连续管和井下电驱钻具组合(如图12)3大部分。“复合材料连续管井下智能电驱钻井技术”将钻头、信号传感器(压力、温度和振动等)、井下电动马达、测量仪器及导向系统等综合形成一体,通过预埋于复合材料连续管中的动力及信号线,与地面上的计算机监控系统技术相结合,最终形成一个精确、完整的闭环钻井控制系统,可用于大位移井钻井、复杂结构井钻井等。

图11 敷缆复合材料连续管电驱钻井现场

图12 复合材料连续管井下电驱钻具组合

5 结论

1) 与金属连续管相比,复合材料连续管在防腐性能、弯曲疲劳寿命、内置导线等方面具有独特优势。石油工业以非金属连续管,特别是复合材料连续管替代金属连续管是大势所趋。

2) 复合材料连续管在油气田应用是一项系统工程,尽管国内部分企业已取得了很大的进步,但尚存在许多不足。例如:制造复合材料连续管的原材料(主要是树脂、增强纤维等)性能不稳定,与国外产品相比尚有很大差距;复合材料连续管应用关键技术尚未突破,例如连接技术、破坏机理及施工工艺标准等。因此,建议生产企业、科研院所及油田用户紧密结合,优势互补,共同开发,以促进复合材料连续管在我国油气田尽快推广应用。

3) 欧美发达国家在石油工程各个领域成功应用复合材料连续管多年,借鉴其设计、制造及推广等方面的成功经验是尽快提高国内复合材料连续管技术水平的必要手段之一。

[1]益小苏,杜善义,张立同.复合材料手册[M].北京:化学工业出版社,2009.

[2]潜凌,李培江,张文燕.海洋柔性复合管发展及应用现状[J].石油矿场机械,2012,41(2):90-92.

[3]Alan Coats E,Mark Farabee,Haoshi Song,et al.Drilling with Composites:an Overview of an Integrated Composite Coiled Tubing[R].OTC 14061,2002.

[4]Philip Head,Mike Yuratich,Tim Hanson.Electric Coiled Tubing Drilling(E-CTD)Project Update[R].SPE 68441,2001.