冲压模具失效形式分析及预防

何 军

(湖北工业职业技术学院 机电工程系,湖北 十堰 442000)

冲压加工是使用模具这种工艺装备,利用压力机对板料施加压力,使板料在模具里产生变形,从而获得一定形状、尺寸和性能的产品零件的一种生产技术。由于生产效率高,冲压生产特别适合汽车、家用电器、仪器仪表等大批量生产的工业领域,应用非常广泛。

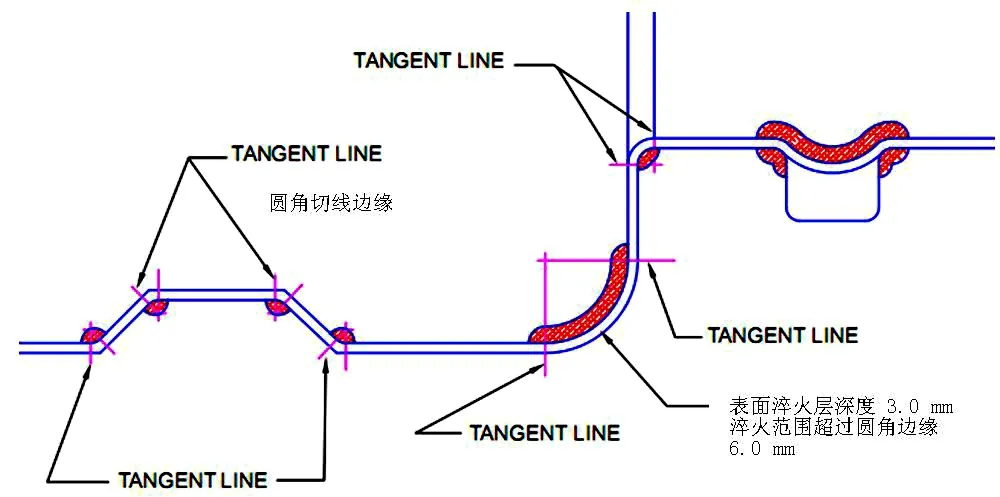

冲压生产可分为成形和分离这两大工序。在分离工序(落料模、修边模和冲孔模)中,模具主要承受板料分离所需的剪切力,模具的失效形式主要表现是刃口的变钝、工作部分的开裂、刃口的崩刃,刃口啃伤,凹模胀裂、刃口的塑性变形等;而在成形工序(拉延模和整形模)中,模具主要克服的是板料的成形力,模具的磨损形表现为工作面的拉毛、表面划痕、凸凹模圆角磨损等(见图1)。模具一旦磨损,应立即停止生产对模具进行维护,否则会造成冲压件废品率增加,加速模具的破坏,严重的会造成模具的报废。本文主要对这两类工序在工作过程中模具的失效形式进行分析,探讨如何避免产生非正常失效,降低冲压生产成本。

图1 零件失效示意图

模具作为一种工艺装备,需要参考产品零件的冲压工艺和生产纲领,选择合理的模具结构形式、模具材料类型、模具保护方案,既要避免模具设计、制造成本过高,又要避免模具冲压生产时停机维修时间和模具的过早报废,有效的发挥模具装备的功能。

1 冲压模具结构

1.1 冲压模具受力特点

冲压模具工作时要承受冲击、振动、摩擦、高压和拉伸、弯扭等负荷,工作条件复杂。模具工作零件的受力环境恶劣,所以在工作时对零件表面的基本要求有较高的硬度和强度以及有较高的耐磨性和足够的韧性。

成形工序在工作过程的受力情况总结为:(1)由于板料的高抗拉强度,模具在成形过程中承受巨大的工作压力;(2)为了防止起皱和回弹,模具还将承受巨大的压边力;(3)工作压力和压边力的施加,导致模具摩擦力的增加;(4)在整形模中,同样为了防止起皱和回弹,采取较小的工作间隙,这也导致摩擦力的增加。

分离工序类模具的受力特点是:(1)工作部位主要集中于刃口部位;(2)由于板料的高抗拉强度,模具刃口部位在剪切过程中承受巨大的工作压力;(3)由于剪切的瞬时性,模具工作部件还将承受巨大的交变应力;(4)在剪切过程中,需要使板料在刃口部位形成应力集中,以便顺利形成剪切,所以刃口的形状必须尖锐。

1.2 冲压模具设计

从上面对模具的受力特点分析中可以看出,在模具设计时就应该尽可能减少模具的受力,另外还需保证模具结构的强度、刚度、零件的结构工艺性、冲压过程中的良好导向性、对中性及冲裁间隙均匀合理。

(1)对于拉延类模具来说,在结构上要注意工作型面的圆角半径(如凹模圆角、凸模圆角等)。模具上凸的圆角半径过小,板料在拉深时成形力增大,容易引起凸圆角半径的快速磨损;凹的圆角半径过小,在圆角处产生较大的应力集中,易产生裂纹,破坏模具。较大的凸角、凹角圆角半径可以保证模具受力均匀,延长模具的使用寿命。

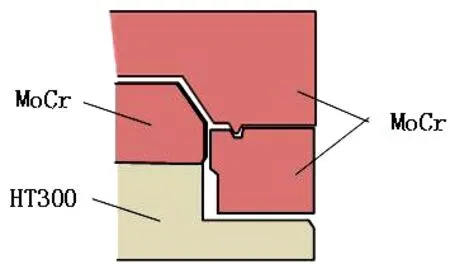

所以对于板料的强度高、拉延深度比较深的拉延类模具,容易产生拉毛的工作零件是拉延凹模。结构设计要考虑将凹模、压边圈采用主要成分是Cr12钢的镶块结构,凸模采用MoCr材料的铸造结构。

(2)模具中心要与压力机的中心重合,避免产生弯曲力矩,使模具的导向偏斜,从而影响到凸、凹的间隙。

(3)选取合理的凸凹模间隙值,凸、凹模间隙过大,板料对凸、凹模的摩擦作用减弱,凸、凹模的磨损较小,但冲压产品零件的毛刺大,影响冲压质量;凸、凹模间隙小,受到的挤压作用增大,从而增加了板料对凸、凹模的摩擦磨损。凸凹模具间隙的选择可参照表1。

表1 凸、凹模冲裁间隙

(4)模具的导向合理。对于冲裁类型的模具,为保证凸、凹模间隙的均匀,导柱和导套采用H7/g6间隙配合,对于成形类模具为承受成形力,保证自润滑导板件间隙为0.05-0.08 mm。

(5) 结构设计要考虑减少冲裁力,以减少凸模与凹模之间的磨损,如在冲裁是采用的阶梯结构,如图1所示的冲孔凸模布置,可减少模具的冲裁力。

图1 凸模凸模布置

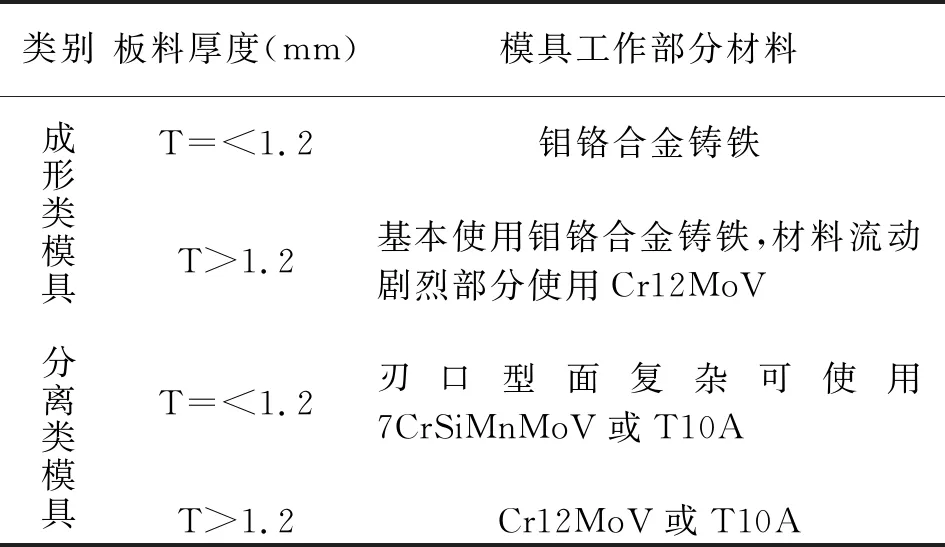

(6) 选用模具材料时,应根据不同的生产批量、工艺方法和加工对象进行选择。不同材质的模具寿命往往不同。在大批量生产中,应选用长寿命的模具材料。常用的模具材料可按表2选择。

表2 冲压模具材料选用

板料厚成形所需的成形力和压边力大,导致板料与凸、凹模的摩擦力增加,如图2所示的拉延模结构主要用于料厚大于1.2 mm以上的板料拉延,可以发挥Cr12合金钢的优良性能又可以节省材料成本;图3所示的拉延模结构主要用于料厚小于等于1.2 mm的薄板料拉延,降低了模具的制造成本。

图2 使用镶块结构的拉延模

图3 使用铸造结构的拉延模

(7)设计时要考虑到制造的工艺性,避免出现尖角、窄槽等薄等结构,复杂的轮廓、型面部位采用镶拼结构,为了减少应力集中,要以圆弧过渡,圆弧半径R可取3~5mm,减少应力集中。

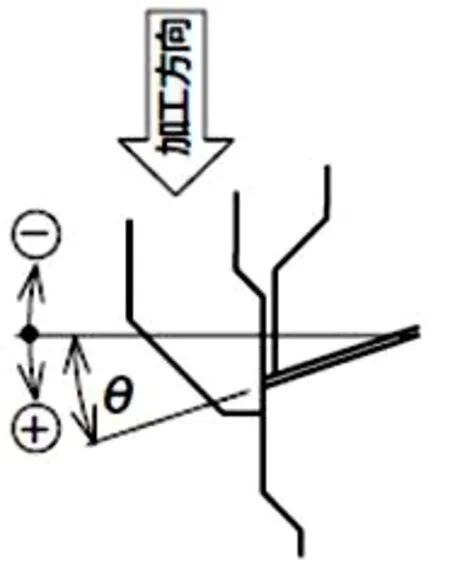

图4 切边角示意图 图5 剪切角示意图

(8)切边模设计时,既要考虑到刃口的锋利性,还要保证刃口的强度。所以要检查切边角度是否符合要求,切边角度分析主要依据两个角度准则来进行:最大切边角和最小剪切角。切边角度设计不佳容易导致切边刃口崩裂、产品毛刺超标,还会增加模具的维修频率。目前的经验值为最大的切边角为15-20度,最好不超过15度;最小剪切角为10-15度,最好不小于15度。

2 冲压模具材料

模具材料必须具备较高的硬度,可以阻止材料在零件成形过程中的塑性变形、过度磨损和粘着。模具材料具备良好的韧性可以防止零件冲压过程中材料过早的失效,如开裂、崩刃,以及疲劳开裂。

高硬度确实有助于提高材料的抗磨损性能,但材料的硬度主要是通过增加碳化物来获得,碳化物的增加却对材料的韧性有负面的影响。增加了材料的缺口敏感度,较大的碳化物在热处理后会产生较大的残余应力,通常会在材料内部产生裂纹,产生的裂纹在冲压生产一段时间后,直接导致材料断裂。所以在模具制造时,不能仅片面关注材料的个别指标,还应同时关注材料的淬透性、镀膜的厚度、模具的韧性等,在硬度、耐磨性、韧性等方面力求平衡。

(1)重要的模具工作零件毛坯采用锻打工艺,可改善模具钢的组织和性能,使得大块的碳化物破碎,使碳化物球化、细化,促进碳化物分布均匀性,可减少模具零件在切削过程、热处理过程的内应力集中,防止出现开裂的倾向。

(2)选择合适的热处理工艺。热处理可有效提高材料的强度、硬度和耐磨性,是充分发挥材料性能的一个经济手段。

模具工作零件制造采用整体热处理和局部热处理的方式,整体热处理淬透性好,但变形大,热处理后要二次精加工;局部热处理,零件变形小,可减少重新加工研配工作量,但表面硬度较低。生产采用的局部热处理方法有火焰淬火和激光淬火等,如拉延模合金铸铁的凸圆角的表面淬火(淬火范围如图6所示);整体热处理有碳素钢的盐浴淬火,合金钢材料的真空淬火等方式,将工作面淬火硬度达到HRC60以上。

图6 拉延表面淬火区域示意图

修边类模具在淬火时有意识地将凸、凹模的淬火硬度有所差异,如在厚板料冲裁时将凸模的淬火硬度淬至HRC58-62,凹模的淬火硬度淬到HRC55-57,经实践证明,这种硬度的差异,可以减小凸模与凹模的摩擦力,与凸、凹模硬度一致相比可以大幅减少模具的磨损情况(见图7)。

图7 修边凸、凹模淬火示意

(3)模具表面的强化处理也是预防模具拉毛,提高生产稳定性的一个经济的手段。表面强化处理在模具制造过程中的应用越来越广,可根据具体需要选择的表面强化工艺有气体氮化法、离子氮化法、点火花表面强化法、渗硼、TD法、CVD法(化学气相沉积)、PVD法(物理体相沉积)、激光表面强化法、离子注入法及等离子喷涂法等。

3 模具零件的制造与装配

模具工作零件加工表面质量的优劣与模具的耐磨性、抗断裂能力及抗粘着能力等有着十分密切的关系。尤其是表面粗糙度值对模具寿命影响很大,若表面粗糙度值过大,在工作时会产生应力集中现象,并在其峰、谷间正压力增大,加剧模具零件的磨损。

另外,在模具零件加工过程中必须防止零件表面残留的微刀痕、磨削烧伤零件表面和电加工过程表面产生的白亮层等现象,因为这些缺陷的存在会引起应力集中,加速表面的磨损,成为断裂的根源,造成模具早期失效。

模具零件在经过机械加工后,使用油石、砂纸对表面手工精加工,提高零件表面的光洁度,不仅可以减少板料在成形过程中的流动阻力,降低工作表面的磨损量,还可以减少微刀痕等表面缺陷和产生裂纹的倾向,提高模具的使用寿命。一般要求保证模具工作面的表面粗糙度Ra ≤0.2 μm。

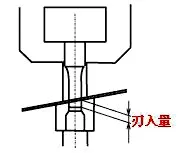

模具的装配调试也是减少模具磨损的重要保证。凸、凹模装配间隙的均匀,避免间隙的过大和过小,提高凸模、凹模寿命;调试导向精度,防止导向零件上出现擦黑现象,保证受力的均匀性,避免个别模具零件的快速磨损;调试如图8所示的凸、凹模的切入量4±1.0 mm,减少冲压时冲压力和过速磨损。

图8 凸、凹刃口切入 图9 压力机倾斜冲压状态

压机与模具的适应性,也是影响模具磨损的一个因素;冲压设备(如压力机)的精度与刚性对冲模寿命的影响极为重要。冲压设备的精度高、刚性好,模具寿命也会随之大为提高。如图9所示,如果压机出现刚度或导向精度问题,会使得整个模具受力不均,零件磨损急剧加大。

4 冲压生产的日常管理

规范冲压生产秩序,严格遵守操作规程,不仅提高了生产效率,保证了冲压件生产质量,还延缓了模具的磨损,减少了非正常停机时间,保障了冲压件的生产节拍。

(1)在冲压生产前,需要冲压检查设备台面的平面度和滑块的导向精度,保证模具导向的间隙均匀;另外还要检查设备的润滑是否良好,操纵是否正常等。

(2)做好正式生产前的试冲工作,仔细检查冲压件,模具有问题及时修复,防止人为的麻痹大意。

(3)做好模具凸模、凹模与板料的润滑,减小摩擦力以减轻磨损程度。

(4)冲压前应严格检查原材料的牌号、厚度及表面质量等,并将原材料擦拭干净,必要时应清除表面氧化物和锈迹,防止硬质点划伤模具表面。

(5)工作时要注意集中力,杜绝出现重料冲压的事故,在重料冲压时,往往会造成模具的报废。

(6)模具存放时,做好模具的涂油防锈和状态记录,为下次生产做好准备。

[参考文献]

[1] 涂小文.AuroForm原理技巧与战例使用手册[M].武汉:湖北科学技术出版社,2013:603-613.

[2] 韩森和.冲压工艺及模具设计与制造[M].武汉:湖北科学技术出版社,2009:14-21.

[3] 罗百辉.冲压模具技术问答[M].北京:化学工业出版社,2008:29-31.