密集多通道陶瓷膜处理乳化液废水的研究

叶兴刚,李小波

(1.武汉大学 资源与环境工程学院,湖北 武汉 430000;2.湖北工业职业技术学院 环境工程系,湖北 十堰 442000)

无机陶瓷膜分离技术是基于多孔陶瓷介质的筛分效应而进行的物质分离技术,采用与传统“死端过滤”、“滤饼过滤”等过滤方式截然不同的动态“错流过滤”方式:即在压力驱动下,原料液在膜管内侧膜层表面以一定的流速高速流动,小分子物质(液体)沿与之垂直方向透过微孔膜,大分子物质(或固体颗粒)被膜截留,使流体达到分离浓缩和纯化的目的。近年来,无机陶瓷膜技术由于其独特的优点应用十分广泛[1]。当前,在废水处理中得到了广泛的应用,如用于钛白废水处理、印钞擦版废水处理、钢铁厂冷轧薄板生产线含油废水处理、油脂厂碱炼洗涤废水处理、机械加工厂脱脂液废水处理、电镀废水处理等。

本文针对陶瓷膜领域的新产品——密集多通道无机陶瓷膜开展了其在汽车发动机乳化液废水处理的试验研究,以便为相应工程设计提供适宜的技术参数。

1 废水来源及试验设备

本试验所用的废水来自于某合资汽车公司的发动机制造车间所产生的乳化废液及其清洗废水组成的乳化废水(经过纸袋过滤器进行了预处理)。其中乳化废液约占41%,而清洗废水约占59%,该水中的COD为27900-139000 mg/L,颜色呈乳白带黑色,石油类为8200-1360 mg/L。

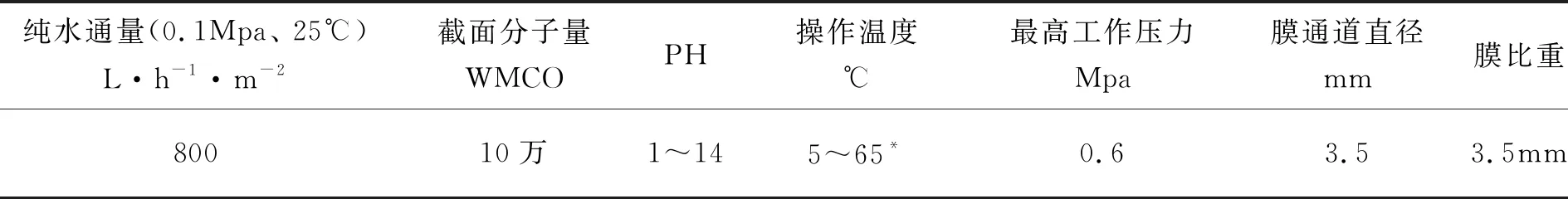

试验所采用的设备为自行设计组装,其核心部件——膜组件采用的是北京考特科技发展有限公司生产的密集多通道无机陶瓷膜。其基本性能指标如下:

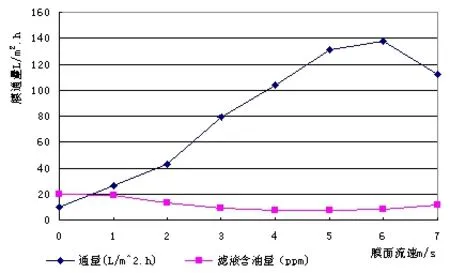

纯水通量(0.1Mpa、 25℃)L·h-1·m-2截面分子量WMCOPH操作温度℃最高工作压力Mpa膜通道直径mm膜比重80010万1~145~65*0.63.53.5mm

*取决塑料壳体

如作为水处理用,有关要求原水指标要求如下:

原水通量Lmh原水浊度NTUTSSmg/LTOC/TDCmg/L絮凝剂mg/L过滤间隔时间/h化学清洗周期/d就地清洗周期/月170-370<1500<3000<100<2001-22-46

2 试验工艺流程说明及监控指标

2.1 试验工艺流程说明

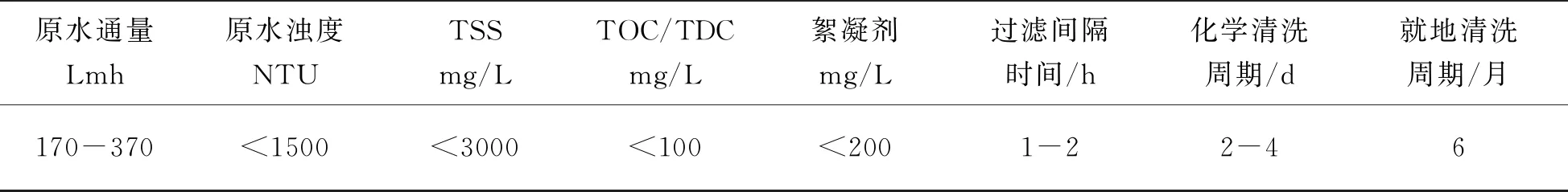

本工程试验采用了1套密集多通道无机陶瓷膜中试设备(0.2t/h)开展了试验,工艺流程见图1。

图1 中试试验工艺流程框图

取一定量的经预处理后的乳化液废水加入原料罐1中,在增压泵6的作用下被压入膜组件2;原废水分成浓液和滤液两部分分别通过阀门F2、F3进入到1和3,从而利用膜的作用实现油水分离。

正常工作状态可以采用错流过滤和全流过滤两种模式。通常同时打开F1、F2、F3、F4使得系统处于错流过滤模式;如关闭F2,则属于全流过滤模式,原水通过膜组件和F3流入清液罐。

2.2 监控指标

本次试验的目的是为了寻求密集多通道无机陶瓷膜处理特殊乳化液废水时的设计参数及操作参数,即通过J-c、J-P、J-T、J-v等关系图来寻求。主要监测的指标为进出水的COD、出水的含油量、进出口压差、水温等。该过程通过循环泵进行料液循环,用截止阀来调节陶瓷膜的工作压力和膜面流速;过滤后的料液温度会升高,使用循环罐外的冷凝管控制温度。

水温、压力在线检测;COD的测定采用密闭消解光度法[GB/T11914-1989(A)]、石油类的测定采用红外分光光度法[HJ637-2012]。

3 乳化液废水处理工艺参数的试验分析

在污水分离过程中,压力和膜面流速是膜处理极其重要的设计参数,它对膜通量的影响很大,而且两者的还相互影响。现在通过对乳化液废水的中试试验来确定其相关参数。

3.1 膜面流速(v)的确定

膜面流速v是指在泵的推动作用下料液平行于膜面流动的平均速度,是与过滤速度垂直的重要膜分离参数,膜面流速较小时,膜面易形成较厚的层流底层而使液膜阻力增大,膜通量显著下降;较高的膜面流速可以提高对流传质系数,减少滞留层厚度,减轻浓差极化,在有效地减少膜面污染的同时提高渗透通量,但操作回流比增大必将导致能耗增加,对操作不利[2]。

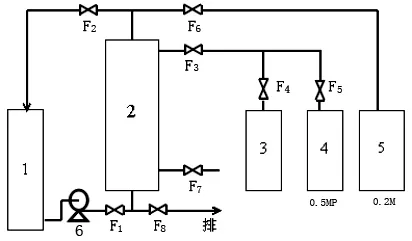

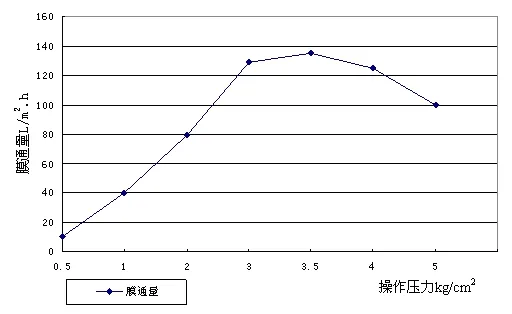

选定工作压力为0.3 MPa、温度为45℃时,分别在v=2、3、4、5、6、7 m/s的条件下,研究膜稳定通量的变化情况,并同时对出水中石油类含量进行监测。试验结果如图2。

图2 膜通量J—膜面流速v关系图

从上图可以看出:膜面流速v较小时因膜表面被迅速污染而致使膜通量急剧下降;随着膜面流速的提升,膜通量会得以改善,但是膜面流速过高,膜通量反而会下降。结合J-Coil关系图可以看出该处的膜面流速应在4-6 m/s为宜。在此流速下膜的污染较小、乳化油的截留率较高,膜通量较高且稳定。

3.2 操作压力的确定

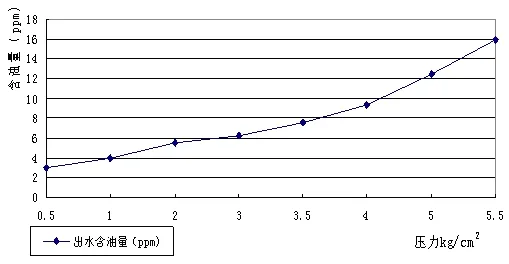

工作压力为0.3 MPa、温度为45℃时,调节循环泵出口压力,使其分别位于P=0.2、0.3、0.35、0.4、0.5 MPa的条件下,研究膜通量J的变化情况,并同时对出水中石油类含量进行监测,分别绘制J-P、coil-J曲线图,其结果参见图3、图4。

图3 T—P关系图

从J-P图可以看出:在膜面流速一定且压力不太高的时候,膜通量随着压力的增加而呈现近似直线的上升;但在升至一定压力之后,浓差极化开始起作用并随压力升高而趋严重,膜通量的增速也变得缓慢;直至压力升高到一定数值后,浓差极化使得膜表面形成污染层,污染层阻力成为了传质的控制因素;压力进一步提高,污染层就会被“压实”,甚至紧贴膜孔,从而使得膜通量反而下降。从上图可以看出:该类乳化液废水的处理压力以控制在0.28-0.4 Mpa之间为宜。

图4 coil—P关系图

从coil-P的数据关系来看:较低的压力条件下,乳化液不易克服膜层阻力透过膜,在较高压力作用下乳化液滴易透过膜造成渗透液中油含量较高;滤液中的含油量随着运行压差的升高而加大,并在压差在达到0.35 MPa以后,含油量升高趋势明显增强。所以运行压差宜控制在0.35 MPa以下。

综合考虑浓差极化、出水水质、运行成本等因素,建议该类乳化液废水的处理压力以控制在0.3 Mpa左右为宜。

3.3 操作温度的确定

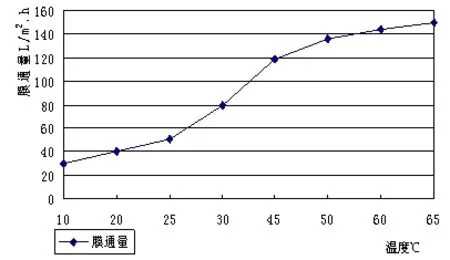

工作压力为0.3 MPa、膜面流速为5 m/s时,改变温度的大小,研究膜通量J随温度T的变化情况。监测结果见图5。

图5 J—T关系图

随着温度的升高,乳化液废水的粘度减小,传质系数得到改善,从而降低了膜表面传质阻力,提高了膜通量。从图5可以看出:当温度升高至25℃时,通量出现明显上升趋势;但在温度升高至50℃后,通量上升趋势明显减弱。考虑加热所带来的运营成本,我们建议乳化液膜分离系统操作温度控制在30~50℃之间,一般以45℃左右为宜。

4 工程实践

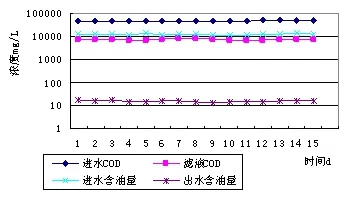

根据上述工艺参数,在某汽车发动机废水处理站进行了工程实践,并连续监测了相关数据,其乳化液废水进水的平均COD为47 240 mg/L、油含量为12 780 mg/L,出水的平均COD为7 384 mg/L、油含量为15.6 mg/L,均达到了后续生化处理的水质要求。相关监测数据参见图6。

图6 某乳化液废水膜处理前后水质变化图

5 结论

在控制膜面流速取4-6 m/s、压力控制为0.3 MPa、温度控制在45℃左右时,采用密集多通道无机陶瓷膜处理汽车行业发动机乳化液废水的效果良好,通过工程实践的检验可知COD和油类的去除率分别在84.4%、99.8%以上,均能达到后期废水生化处理的要求。

[参考文献]

[1] 王 瑛,李 梦,焦光联.预处理+无机陶瓷膜工艺处理乳化液废水的实验研究[J].工业水处理2011(6):66-69.

[2] 吴 俊.印钞废水处理方法的实验研究[D].南京:南京工业大学化工学院,2001.