无苦味罗红霉素分散片处方工艺和制备方法的研究

张 丽,韩巧玲,徐凌云,赵振坤(.石药集团中诺药业(石家庄)有限公司质量管理部,河北 石家庄 0560;.石药集团中诺药业(石家庄)有限公司生产车间,河北 石家庄 0560)

·论著·

无苦味罗红霉素分散片处方工艺和制备方法的研究

张 丽1,韩巧玲2,徐凌云2,赵振坤2(1.石药集团中诺药业(石家庄)有限公司质量管理部,河北 石家庄 052160;2.石药集团中诺药业

(石家庄)有限公司生产车间,河北 石家庄 052160)

目的探讨无苦味罗红霉素分散片处方工艺和制备方法。方法分别考察乳糖、甘露醇、微晶纤维素、交联聚乙烯吡咯烷酮、微晶纤维素与羧甲基纤维素钠复合物、预胶化淀粉、羧甲基淀粉钠、阿斯巴甜、甜橙香精等辅料对罗红霉素分散片质量的影响,从中优选崩解剂、填充剂、矫味剂、助悬剂。考察选定的辅料采用粉末直压法、干法制粒压片法和湿法制粒压片等片剂制备工艺对关键质量指标(口感、崩解时限、分散均一性、沉降体积比等)的影响并最终确定了制备工艺。在此基础上通过正交试验设计确定无苦味罗红霉素分散片最佳处方,并进行了连续3批中试放大试验。结果从生产实际出发,通过对崩解剂、填充剂、矫味剂、助悬剂和制备工艺的优选,再加上正交试验的科学设计,确定了无苦味罗红霉素分散片最佳处方。结论无苦味罗红霉素分散片的处方及工艺重现性良好。此工艺处方不但工艺简单、成本低廉,而且安全性高,因此产品市场前景广阔。

罗红霉素;药物处方;药物调剂

10.3969/j.issn.1007-3205.2014.08.034

罗红霉素(Roxithromycin)是半合成的14元环大环内酯类抗生素,广谱抗菌且不良反应少[1]。在众多剂型中,分散片又以起效快、生物利用度高[2]等优势成为医药界的新宠。但罗红霉素本身的苦味无法掩盖,致使患者服用药的依从性大大降低。本研究通过筛选不同的填充剂、崩解剂、矫味剂和助悬剂,改进工艺,并经正交设计,优化处方研制出无苦味的罗红霉素分散片,现报告如下。

1 材料与仪器

1.1 原材料:罗红霉素(沈阳药业股份有限公司),微晶纤维素PH102(日本旭化成公司),StarLac(法国罗盖特公司),微晶纤维素与羧甲基纤维素钠复合物(CEOLUSTM RC-A591NF)(日本旭化成公司),微粉硅胶(湖州展望化学药业有限公司),交联聚维酮(美国ISP公司),阿斯巴甜(常州市牛塘化工厂有限公司),甜橙香精(曼氏香精香料有限公司),硬脂酸镁(营口奥达制药有限公司)。

1.2 仪器:78X-2型片剂四用测定仪(上海黄海药检仪器厂),ZRS-6智能溶出试验仪(天津大学无线电厂),LC-10A高效液相色谱仪(日本岛津公司),UV-2201紫外可见分光光度计(日本岛津公司)。

2 方法与结果

2.1 辅料的选择

2.1.1 填充剂的选择:以甘露醇200SD、StarLac、乳糖、预胶化淀粉、微晶纤维素PH102 、微晶纤维素等辅料为填充剂,分别测定其休止角,考察其流动性(休止角40~50°为流动性好)。考虑到罗红霉素本身有一定的引湿性,因此选择流动性较好且无引湿作用的微晶纤维素PH102、StarLac、预胶化淀粉为填充剂。用上述3种辅料为填充剂压制罗红霉素分散片,测定硬度,考察其可压性。StarLac和微晶纤维素PH102的可压性好于预胶化淀粉,最终选定StarLac和微晶纤维素PH102为罗红霉素分散片的填充剂。见表1。

表1 填充剂的休止角和硬度测定

2.1.2 崩解剂的选择[3]:分别以羧甲基淀粉钠、交联聚乙烯吡咯烷酮和低取代-羟丙纤维素或其中某2种崩解剂的混合物为崩解剂,用量均为5%,考察不同种类崩解剂对罗红霉素分散片崩解性能的影响。

试验结果显示,采用交联聚乙烯吡咯烷酮为崩解剂时分散片崩解较快。交联聚乙烯吡咯烷酮遇水使其网状结构膨胀产生崩解,又因其吸水后不形成胶状溶液,不影响水分继续进入片心且交联聚乙烯吡咯烷酮在目前公司其他口服固体制剂产品中大量使用。因此,最终选定交联聚乙烯吡咯烷酮作为罗红霉素分散片的崩解剂。见表2。

表2 崩解剂对分散片崩解时限的影响

2.1.3 矫味剂的选择:目前掩盖苦味所采用的技术为加矫味剂、芳香剂和隔味剂,它们都有阻止药物在口腔释放隔离药物和味蕾的接触,麻痹味觉细胞,提高苦味感受阈值的作用。其中应用最多、技术最成熟的是增加矫味剂和芳香剂。分别选择生产中常用、价格低廉的阿斯巴甜、糖精钠和甜蜜素为矫味剂,用量分别为0.2%,考察罗红霉素分散片分散于水中后的口感。实验发现以阿斯巴甜为矫味剂时罗红霉素分散片分散于水中后口感较好。因此,选择阿斯巴甜作为罗红霉素分散片的矫味剂。

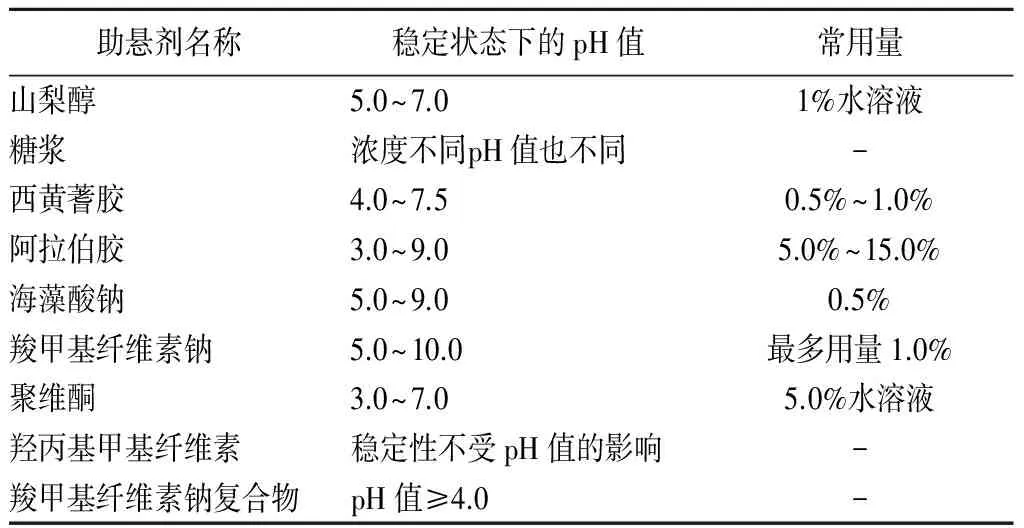

2.1.4 助悬剂的选择:分散片分散于水中后,很快发生沉淀现象,从而使服药过程感觉苦味严重,这严重影响患者的顺应性。因此,需增加助悬剂来增加分散片液体的稳定性。由于罗红霉素的pH值为8~10,故助悬剂应选择在此pH值范围内稳定的助悬剂。见表3。

表3 各种常用助悬剂稳定状态下的pH值和常用量

根据以上助悬剂稳定的pH值范围,可供选择的是羟甲基纤维素钠复合物、羧甲基纤维素钠、羟丙基甲基纤维素。究竟哪一种更为适合呢?本研究分别从2%的用量考察了3种助悬剂对罗红霉素沉降体积比的影响。羧甲基纤维素钠复合物的助悬作用优于羟丙基甲基纤维素和羧甲基纤维素钠,因此选择羧甲基纤维素钠复合物作为罗红霉素分散片的助悬剂。见表4。

表4 助悬剂对沉降体积比的影响

2.2 制备工艺的选择:分别采用粉末直接压片、干法制粒压片和湿法制粒压片工艺压制罗红霉素分散片,测定其崩解时限及分散均一性,湿法制粒压片工艺优于粉末直接压片和干法制粒压片工艺,因此选作湿法制粒压片工艺作为罗红霉素分散片的压制工艺。见表5。

表5 不同压片工艺的比较

2.3 分散片处方的优化:罗红霉素、StarLac、微晶纤维素PH102、羧甲基纤维素钠复合物、交联聚乙烯吡咯烷酮、阿斯巴甜混合湿法制粒,干燥后与外加辅料(交联聚乙烯吡咯烷酮、硬脂酸镁、微粉硅胶、甜橙香精等)混合后压片,StarLac、微晶纤维素PH102、羧甲基纤维素钠复合物、交联聚乙烯吡咯烷酮为考察因素,以分散片在水中(19~21℃)的崩解时限和分散均匀性为指标,进行四因素三水平正交试验(L9(34),得出处方最佳水平组合为主药、交联聚乙烯吡咯烷酮 8.7g、羧甲基纤维素钠复合物6.0g、微晶纤维素PH102 31.3g、StarLac 65.0g、阿斯巴甜混合均匀湿法制粒,干燥后与外加辅料交联聚乙烯吡咯烷酮 8.7g、硬脂酸镁、微粉硅胶、甜橙香精混合后压片。

按正交试验结果设计优化罗红霉素分散片处方为罗红霉素 150.0g,StarLac(内加)65.0g,微晶纤维素PH102(内加)31.3g,交联聚乙烯吡咯烷酮(内加)8.7g,羧甲基纤维素钠复合物(内加)6.0g,阿斯巴甜(内加)2.9g,纯化水适量,微粉硅胶(外加)适量,甜橙香精(外加)适量,交联聚乙烯吡咯烷酮(外加)适量,硬脂酸镁(外加)适量,共计290.0g (1 000片)。理论片质量为0.290g/片。

2.4 中试生产工艺流程

2.4.1 生产条件:罗红霉素分散片生产车间厂房及厂房设施符合GMP要求,已通过GMP认证,生产环境洁净度为D级洁净区,环境温度18~26℃,相对湿度45%~65%。

2.4.2 操作过程

2.4.2.1 原辅料预处理:罗红霉素粉碎过100目筛。将StarLac、微晶纤维素PH102、羧甲基纤维素钠复合物、阿斯巴甜过60目筛,微粉硅胶、交联聚乙烯吡咯烷酮、硬脂酸镁、甜橙香精过80目筛。

2.4.2.2 原辅料称量:按处方量称取罗红霉素、StarLac、微晶纤维素PH102、羧甲基纤维素钠复合物、交联聚乙烯吡咯烷酮、阿斯巴甜。称取处方量的外加微粉硅胶、甜橙香精、硬脂酸镁、交联聚乙烯吡咯烷酮。

2.4.2.3 制粒:将处方量的罗红霉素、StarLac、微晶纤维素PH102、羧甲基纤维素钠复合物、交联聚乙烯吡咯烷酮、阿斯巴甜加入湿法混合颗粒机中,搅拌Ⅰ速,切碎Ⅱ速,预混5min,加入纯化水,制软材3min,出料,以20目尼龙筛网制粒。

2.4.2.4 干燥:用沸腾制粒机干燥,进风口温度≤90℃,出风口温度≤40℃。

2.4.2.5 整粒:用摇摆颗粒机以20目尼龙筛网整粒,外加辅料在整粒时同时加入。

2.4.2.6 总混:将主料、辅料整过的颗粒于V型混合机混合15min,出料于不锈钢专用容器中。

2.4.2.7 压片:按计算片重用压片机进行压片,片芯硬度2~4kg,压片合格后送入包装工序。

2.4.2.8 包装:铝塑包装后,装入小盒,放入说明书一张,装中盒,中盒用不干胶封签贴封,装箱,装合格证,封箱即为成品。

2.5 3批中试产品情况:依上述处方,结合工艺生产上的设备要求,进行了3批中试试验,每批10 000片,以口感、崩解时限、分散均一性、沉降体积比等为指标对3批中试样品的各项检测结果均合格。罗红霉素分散片的处方及制备工艺重现性良好,分散片可以在2min内(最长为1.6min)迅速崩解,分散均一性、口感及混悬稳定性良好。见表6。

表6 罗红霉素分散片中试情况

3 讨 论

本研究以口感、崩解时限、分散均一性、沉降体积比等为指标,分别考察了填充剂、崩解剂、矫味剂和助悬剂等辅料种类及用量对分散片质量的影响。在单因素考察的基础上逐步优化处方,通过正交试验设计确定无苦味罗红霉素分散片处方。通过对分散片制备工艺的筛选,确定无苦味罗红霉素分散片制备工艺(湿法制粒),并按确定的处方及工艺进行了3批放大试验,结果表明,无苦味罗红霉素分散片的处方及工艺重现性良好。

目前掩味方法有添加矫味剂等辅料、苦味药物化学结构改造、制备微囊或微球掩味、制备固体分散体等[4]。本研究立足于大生产,从生产实际出发,选择了最简单的掩味方法(增加矫味剂,干扰味蕾,减轻苦味;加入助悬剂进一步解决了服药后期苦味)和最常用辅料,不但工艺简单、成本低廉且安全性得到了保证[5-7],为此产品市场前景广阔。

[1] 李小萍,郭青.罗红霉素、阿奇霉素与其他药物相互作用及不良反应[J].人民军医,1999,42(10):608-610.

[2] 马小亚,王美纳,王玉虎,等.罗红霉素分散片的人体药物动力学及相对生物利用度[J].西安医科大学学报,2001,22(1):23-24,27.

[3] 陈燕军,臧琛,赵小妹,等.几种常用填充剂与崩解剂在中药分散片应用中的性能比较[J].中国中药杂志,2002,27(8):580-583.

[4] 何燕,聂金媛,黄霁,等.国内外口服制剂掩味技术的研究进展[J].中国新药杂志,2010,19(8):671-675.

[5] 彭礼明.分散片处方、工艺特点及其进展[J].药品评价,2005,2(3):230-233.

[6] 李国栋,魏华,仲明远.分散片发展现状[J].解放军药学学报,1999,15(6):24-28.

[7] 李健和,许树梧,唐芳.分散片及其处方设计[J].药学实践杂志,1998,16(1):42-44.

(本文编辑:赵丽洁)

2013-10-30;

2013-12-10

张丽(1969-),女,河北石家庄人,石药集团中诺药业(石家庄)有限公司工程师,理学硕士,从事药物生产质量管理研究。

R916.42

B

1007-3205(2014)08-0960-03