串联战斗部最佳隔爆参数研究

陈 闯,王晓鸣,沈晓军,2,李文彬,李伟兵

(1.南京理工大学 智能弹药技术国防重点学科实验室,南京 210094;2.63961部队,北京 100012)

近年来,随着先进装甲技术的发展,串联战斗部成为成型装药技术领域研究的热点问题。文献[1]利用X光试验研究了一种逆序起爆式串联聚能装药结构的毁伤元形成及对目标的毁伤过程,实现了对装甲目标的同轴接力侵彻。文献[2]设计了一种高速杆流与低速杆流相结合的串联聚能装药结构用于反钢筋混凝土目标,实现了对钢筋混凝土的扩孔作用。文献[3]提出了一种串联EFP装药结构,用于毁伤硬目标,该结构充分发挥了前后级的侵彻能力。但是,关于串联战斗部最佳隔爆参数的研究还比较少。

本文针对顺序起爆式串联战斗部,设计了研究前后级影响的串联装药试验装置,利用冲击波Hugoniot关系计算前、后级安全隔爆距离,建立延迟起爆时间计算模型,研究前级装药爆轰对后级射流成型及侵彻的影响,并分析了隔爆装置对后级射流速度和侵彻能力的消耗。

1 试验设计

1.1 试验布置

本文设计的串联战斗部试验装置如图1(a)所示,该装置包括了前级装药、后级装药、前级壳体、后级壳体、隔爆装置与起爆装置。对串联战斗部进行装配,先将前、后级装药分别装于前、后级壳体内,利用端盖进行定位,并将导爆索连接到前、后级装药的顶部;然后将隔爆装置放入前级壳体内,用螺钉将壳体与隔爆件联接保证隔爆装置的位置;前、后级壳体通过螺纹联接;前、后级装药的导爆索利用胶布进行粘结固定,前级导爆索通过前级壳体的开孔导出,开孔还起到泄爆的作用。利用导爆索的长度控制延迟时间。利用X光拍摄前级爆轰对后级射流成型的影响,并同时验证后级射流的侵彻能力,X光试验靶场布置如图1(b)所示。

图1 试验布置图

为了研究前级装药爆轰对后级射流成型及侵彻的影响,前级装药只需采用一定装药量的裸药柱,后级选择基准弹(60°锥角单锥罩装药)形成头部速度较高的射流,前、后级装药直径Dk=56 mm。首先对单锥罩形成射流的过程进行仿真计算与X光摄像试验,获得了射流的成型形态与头部速度vj,见表1。

表1 仿真与试验结果的对比(40 μs)

隔爆装置采用金属与非金属组成的复合结构[4],一方面可以降低战斗部的质量,另一方面可以大幅度地衰减爆炸冲击波。

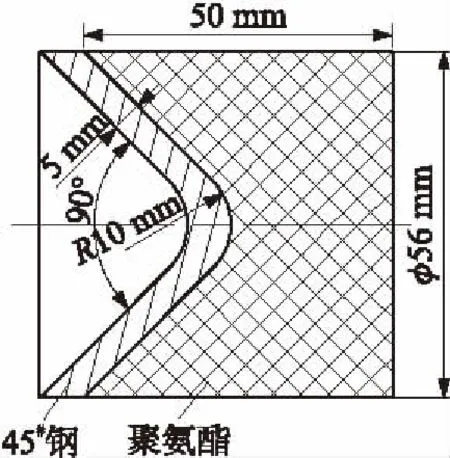

隔爆装置选择45#钢和聚氨酯2种材料,结构如图2所示。与前级装药相邻的为聚氨酯,用于吸收前级装药爆炸产生的能量[5]。45#钢的厚度较薄,这是为了降低隔爆装置对后级射流的消耗;隔爆装置设计成内凹形,是为了给后级射流留出成型空间。

图2 隔爆装置结构

1.2 前、后级装药间距的确定

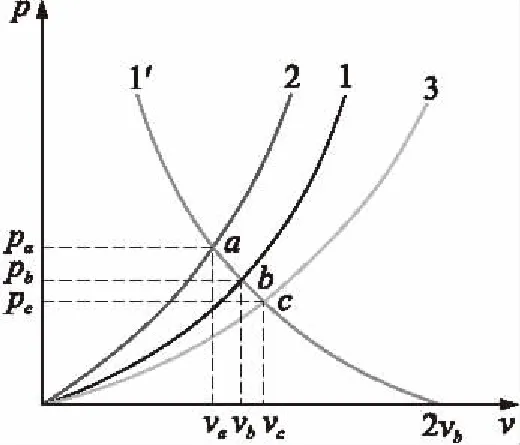

2级装药的间距是判定后级装药能否殉爆的重要条件。通过计算前级装药爆炸冲击波在隔爆装置中的衰减过程,可以得出由聚氨酯、45#钢、空气共同作用下2级装药的间距。为了给前级起爆装置留出一定空间,前级装药应与隔爆件有一定距离,同时后级射流需要一定的成型空间,所以初定2级间距为2倍装药口径。下面利用不同界面处反射波与透射波Hugoniot关系曲线计算到达后级装药的冲击波压力[6],见图3。

图3 反射波与透射波Hugoniot关系计算曲线

图3中曲线1、曲线2、曲线3分别为不同介质的雨果尼奥关系曲线(曲线1、曲线2和曲线3分别代表聚氨酯、45#钢和空气),曲线横坐标为质点速度v,纵坐标为介质中冲击波压力p,3种介质的阻抗从高到低分别为介质2、介质1、介质3。介质1中的冲击波传播到介质1、介质2分界面处的压力为pb,入射冲击波在分界面处发生反射。由于分界面处两侧的压力和质点速度是连续的,因此分界面处的状态既在反射波雨果尼奥曲线1′上,又在介质2的右传透射波雨果尼奥曲线2上,即a点的状态,其中曲线1和曲线1′呈镜像对称关系。同理,当冲击波传播至介质1、介质3分界面处,介质状态由b点变化到c点。冲击波在固体介质中呈指数衰减,计算式为[7]

px=pie-αx

(1)

式中:px为冲击波传播到距离x处的介质压力,pi为冲击波在介质中的初始压力,x为冲击波传播的距离,α为衰减系数。

空气中冲击波的衰减按照如下方法计算[8]:

Δp=Δpk(1-t/t+)n

(2)

式中:Δp为空气中冲击波传播到时间t时的超压;Δpk为冲击波进入空气中的超压;t为冲击波传播所用的时间;t+为爆炸冲击波正压区作用时间。

通过选定的2级间距,利用不同界面处反射波与透射波Hugoniot关系曲线以及不同介质冲击波衰减规律计算出到达后级装药的冲击波压力为1.67 GPa,小于8701炸药的起爆阈值压力。因此,前、后级间距为2倍装药口径时,采用的隔爆装置能够有效隔爆。

1.3 延迟时间的计算

延迟起爆时间与前、后级装药的设计密切相关,延迟时间选择不当将直接导致前后级射流发生相互干扰,反而会降低破甲威力[9]。合理的延迟时间必须保证前级射流侵彻完靶板前,后级射流的头部不能赶上前级射流的尾部。所以只需要研究前级射流尾部与后级射流头部的位置关系。

串联战斗部结构示意图如图4所示,由时间原点起,经过时间t1爆轰波传到前级药型罩最后一个微元;又经过t2,最后一个微元闭合;经过延迟时间t3,后级装药起爆;再经过t4,爆轰波传至后级药型罩第一个微元;后级射流头部形成到穿过隔板经历了时间t5。其中,H1为前级装药的高度;h1为前级药型罩的高度;s为前级炸高;P为前级的侵彻深度。延迟时间计算模型中的前级装药采用能完成大开孔并兼顾穿深的K装药。基于前期K装药成型及侵彻研究,下面给出计算模型中需要的各参数值。

图4 串联战斗部结构示意图

按照合理延迟时间数学模型的计算方法,并且考虑后级射流速度的损失,延迟时间计算模型为

式中:X1=h1+h1tan2α1,v1为后级射流头部速度,v2为前级射流尾部速度,α1为前级装药药型罩的半锥角。

将H1=60 mm,s=112 mm,P=186 mm,v1=4 760 m/s,t4=5 μs,t5=35 μs,h1=30 mm,v2=1 520 m/s,α1=36°,t1=10 μs,t2=6 μs代入式(4),计算得t3=85 μs。

2 前级爆轰对后级射流成型及侵彻的影响

为了验证所计算的延迟时间的合理性,利用Autodyn软件对5种延迟时间下射流的形成进行仿真分析,并结合X光试验进行验证。仿真模型如图5所示,仿真中炸药、药型罩、空气采用Euler算法,隔爆装置与壳体采用Lagrange算法,并采用Euler/Lagrange耦合。各材料模型及参数见文献[10]。延迟时间分别为45 μs、65 μs、85 μs、105 μs、125 μs。通过改变延迟时间考察后级射流形状的变化情况。5种延迟时间的仿真与试验结果对比如图6所示。

图5 仿真模型

从图6中可以看出,按照延迟时间模型计算出的方案的射流成型效果较其余4种延迟时间的好。短延迟时间下射流头部发生弯曲与断裂,说明短延迟时间下后级射流头部受前级爆轰场影响较大。长延迟下射流整体成型效果较差,变形较严重,这是由于长延迟时间下后级药型罩在形成射流前发生了变形,这将对最终的侵彻产生不利的影响,这说明延迟时间对串联战斗部后级射流的成型有较大的影响。

5种延迟时间条件下后级射流的形状有较大的差别,这将直接影响最终的毁伤效果。5种延迟时间方案下的侵彻效果如图6所示。从图中可以看出延迟时间85 μs时侵彻孔型很均匀,而其余4种延迟时间的后级射流侵彻的孔形出现异常,其中延迟时间为65 μs和105 μs方案出现2个入孔,延迟时间为45 μs和125 μs方案入孔呈长条形。5种延迟时间条件下后级射流侵彻深度分别为63 mm,94 mm,170 mm,82 mm,55 mm,综合图6与侵彻深度试验结果,延迟时间为85 μs时毁伤效果最佳。

图6 5种延迟时间条件下后级射流成型及侵彻效果

3 隔爆装置对后级射流的消耗

3.1 考虑隔爆装置的后级射流成型性能

隔爆装置会降低后级装药的侵彻作用,尽可能降低隔爆部件对后级射流的消耗和干扰,才能使第2级装药作用得到正常发挥。本节利用仿真和试验研究在不考虑前级装药的情况下隔爆装置对后级聚能射流形成及侵彻的影响。为了给后级射流留出一定的成型空间,选取后级装药与隔爆装置的距离为1.5Dk。

为了得到穿过隔爆件后射流形状的变化以及头部速度降低的百分比,利用X光拍摄穿过隔爆件前后后级射流的成型效果图,仿真与试验的对比如图7所示。仿真与试验得到的后级射流穿过隔爆件的头部速度分别为4 620 m/s和4 760 m/s,两者的误差为3%。与表1中射流的头部速度相比,在不考虑前级装药的条件下,穿过隔爆装置后射流头部速度降低了15%,但仍然具有一定的侵彻能力。

图7 后级射流试验与仿真的成型效果图

3.2 考虑隔爆装置的后级射流侵彻能力

考虑到隔爆装置的后级射流侵彻能力会有所降低,对比有无隔爆装置下后级射流的侵彻能力,分析隔爆装置对后级射流侵彻的影响。图8给出了2种情况下的侵彻试验结果照片,2种情况的炸高均取3.6Dk。入口孔形在没有隔爆装置的情况下较均匀,这说明隔爆装置对后级射流造成了一定的影响。2种情况的侵彻深度分别为205 mm和142 mm,侵彻深度降低了30%。图9给出了试验后回收的隔爆件45#钢部分与仿真隔爆件的对比,隔爆件的穿孔孔径为25 mm。

图8 侵彻试验照片

图9 侵彻后隔爆装置

4 结论

①设计了一种顺序起爆式串联战斗部,利用冲击波Hugoniot关系计算了前级装药爆轰产生的冲击波在隔爆材料中的衰减,结果表明,在2倍装药口径间距下隔爆性能可靠;建立了延迟起爆时间计算模型,计算得到最佳的延迟起爆时间为85 μs。

②试验研究了串联战斗部前级装药爆轰对后级射流的影响,对比了5种不同延迟时间条件下后级射流的成型及侵彻效果,最佳延迟时间方案的毁伤效果最佳,结果表明计算的延迟时间是合理的。

③研究了隔爆装置对后级射流的消耗及最终侵彻结果的影响,发现后级射流头部速度降低了15%,侵彻深度较无隔爆装置降低了30%,后级射流的破甲威力满足串联战斗部增大穿深的需求。

[1] MALYGIN A V,PROSKURYAKOV E V,SOROKIN M V.Matching of operation of “base-head” composite shaped-charge stages[J].Journal of Applied Mechanics and Technical Physics,2012,53(1):136-139.

[2] 张先锋,陈惠武,何勇,等.反钢筋混凝土串联聚能装药技术研究[J].爆炸与冲击,2008,28(3):207-212.

ZHANG Xian-feng,CHEN Hui-wu,HE Yong,et al.Study on a tandem shaped charge technique to reinforce concrete[J].Explosion and Shock Waves,2008,28(3):207-212.(in Chinese)

[3] 徐浩铭,顾文彬,刘建青,等.串联聚能装药隔爆结构设计数值模拟和试验研究[J].兵工学报,2014,35(2):170-175.

XU Hao-ming,GU Wen-bin,LIU Jian-qing,et al.Numerical simulation and experimental study on explosion-proof structure design of tandem shaped charge[J].Acta Armamentarii,2014,35(2):170-175.(in Chinese)

[4] 石少卿,刘仁辉,汪 敏.钢板-泡沫铝-钢板新型复合结构降低爆炸冲击波性能研究[J].振动与冲击,2008,27(4):143-146.

SHI Shao-qing,LIU Ren-hui,WANG Min.Shock wave reduction behaviour of a new compound structure composed of a foam aluminum layer between two steel plates[J].Journal of Vibration and Shock,2008,27(4):143-146.(in Chinese)

[5] 陈网桦,彭金华,葛桂兰,等.聚氨酯泡沫塑料抗冲击性能的实验研究[J].弹道学报,1997,9(4):84-88.

CHEN Wang-hua,PENG Jin-hua,GE Gui-lan,et al.The experimental investigation of the shock-resistant properties of polyurethane foam plastics[J].Journal of Ballistics,1997,9(4):84-88.(in Chinese)

[6] 王海福,冯顺山.爆炸载荷下聚氨酯泡沫材料中冲击波压力特性[J].爆炸与冲击,1999,19(1):78-83.

WANG Hai-fu,FENG Shun-shan.Properties of shock pressure caused by explosion loads in polyurethane foam[J].Explosion and Shock Waves,1999,19(1):78-83.(in Chinese)

[7] 徐森,刘大斌,彭金华,等.药柱冲击波在有机玻璃中的衰减特性研究[J].高压物理学报,2010,24(6):431-437.

XU Sen,LIU Da-bin,PENG Jin-hua,et al.Study on the shock wave attenuation of the booster charge in the PMMA gap[J].Chinese Journal of High Pressure Physics,2010,24(6):431-437.(in Chinese)

[8] 孙承纬.爆炸物理学[M].北京:科学出版社,2011.

SUN Cheng-wei.Explosion physics[M].Beijing:Science Press,2011.(in Chinese)

[9] 郎明君,徐学华.多级串联聚能装药隔爆时间的计算与测试[J].南京理工大学学报,2002,26(6):625-627.

LANG Ming-jun,XU Xue-hua.Calculation and test on flame proof time of multistage series shaped charge[J].Journal of Nanjing University of Science and Technology,2002,26(6):625-627.(in Chinese)

[10] Century Dynamic Ltd.Interactive non-linear dynamic analysis software theory manual[M].Ramon,USA:Century Dynamics Incorporated,2001.