喷淋塔脱氨传质特性的实验研究

祝杰 叶世超 白洁 兰冰 曹杰 吕路兵

(四川大学化学工程学院,四川成都 610065)

硝酸磷肥尾气含氨,放空前必须作氨回收处理。硝酸磷肥尾气脱氨在技术上面临两大难题:一是尾气中夹带氟硅酸,易引起工业吸收设备-填料塔或板式塔的堵塞;二是尾气的湿度高,温度约70℃,吸收难度大。为此,拟采用喷淋塔[1,2]吸收工艺,以酸性溶液为吸收剂对尾气进行洗涤,借助化学吸收打破物理平衡,以提高氨回收率。由于喷淋塔是空塔,可望解决设备堵塞问题[3,4]。

国内外学者对喷淋塔吸收特性作了大量研究。Pinilla 等[5]以SO2/NaOH/水为研究体系,考察了操作参数对体积传质系数的影响;钟毅等[6,7]研究了湿法烟气脱硫效率的影响因素,得到脱硫系统优选的操作参数范围;Kuntz 等[8]对比了喷淋塔与填料塔中MEA 捕集CO2的传质特性,得到了体积传质系数随气液流率及入口CO2浓度的变化规律;Dou 等[9]考察了操作参数对脱硫率的影响,关联出脱硫率的半经验计算式;缪明烽等[10]对湿法逆流喷淋脱硫系统进行了传质特性的研究,并就关键参数对脱硫率的影响进行了分析。然而现有喷淋塔传质特性研究主要集中在脱硫领域[11,12],采用喷淋塔脱氨的研究鲜见报道。本文在自制的喷淋吸收塔中,以空气/氨/稀硝酸溶液为实验物系,考察关键操作参数对体积传质系数的影响,以期为喷淋塔脱氨系统的优化设计提供实验依据。

1 实验部分

1.1 反应机制

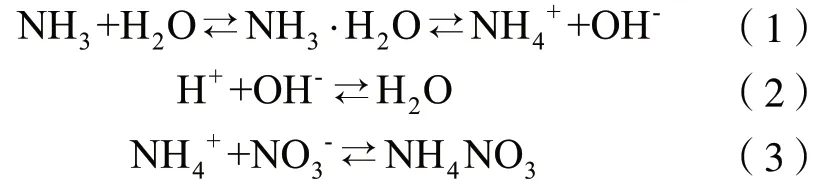

采用硝酸溶液喷淋回收尾气中的氨,在液相发生如下反应:

1.2 实验装置及流程

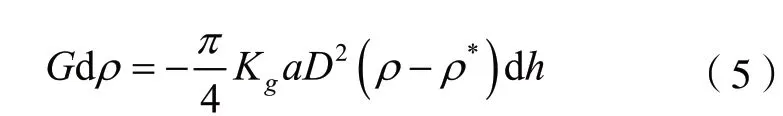

建立喷淋塔脱氨实验装置流程如图1 所示。风机输送的空气经孔板流量计计量后进入加热器进行加热,钢瓶氨气经计量后混入热空气中制成模拟尾气,尾气从喷淋塔底部进入,自下而上流经吸收段,脱氨尾气经旋风除雾后由引风机抽出排空;吸收液由循环泵输送至塔顶,经多孔分布板分散后对尾气进行喷淋,气液两相在吸收段内逆流接触,完成传质过程;塔釜设置加热装置来控制釜液温度,同时补充新鲜吸收剂,维持吸收液的pH。吸收塔材质为有机玻璃,以便于观察塔内液滴的运动状况。喷淋塔内径0.1 m,吸收区高1.6 m,分布板孔径2 mm,孔间距7 mm,开孔率4.68%。这种直孔分布板可将液体均匀地分散成2~3 mm 液滴,能够模拟工业喷嘴的实际情况,且可保证液滴垂直下落,避免落到塔壁上。实验原料及仪器详见表1。

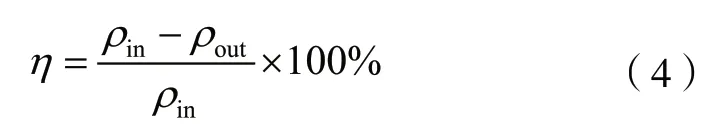

本实验采用HJ 533-2009 纳氏试剂分光光度法分析气相中的氨含量,吸收率的计算式为:

式中 η — 氨吸收率,%;

ρin— 入口气相中的氨浓度(体积质量,下同),mg/m3;

ρout— 出口气相中的氨浓度,mg/m3。在喷淋塔微分塔段dh 内,气液传质速率方程可表示为:

式中 G — 烟气流量,m3/s;

Kga — 体积传质系数,s-1;

D — 喷淋塔内径,m;

ρ — 气相中的氨浓度,mg/m3;

h — 微元段距气体入口处的高度,m。由于氨属易溶气体,在实验条件下,氨的平衡浓度ρ*≈0。将Kga 视为沿塔高的平均值,联立式(4)与式(5)积分后可得:

式中 H — 吸收区高度,m。

将实验测得的吸收率代入式(6)即可求得喷淋塔脱氨体积传质系数。

图1 喷淋脱氨流程简图

2 结果及讨论

2.1 喷淋密度对Kga 的影响

不同pH 下,喷淋密度(β)对Kga 的影响如图2 所示。实验条件:空塔气速为1.95 m/s,入口氨浓度为3 000 mg/m3,系统温度为20℃。由图2 可见,pH一定时,随着喷淋密度的增大,Kga 不断增大,当喷淋密度达0.039 m3/(m2·s)后,Kga 增加趋于平缓。这是由于增大喷淋密度,塔内有效传质面积增大[13],传质速率加快,但继续增大喷淋密度,液滴聚并概率增加,比表面积增加受限[9]。图形还显示,同一喷淋密度下,吸收液pH 值越低,Kga 越高,该差异在高喷淋密度时较大,这是因为降低吸收液pH,式(1)反应正向进行,单位体积吸收液的吸收容量增大,进而提高了氨吸收率,而增加喷淋量,这一影响更显著。综合考虑,优选喷淋密度约0.039 m3/(m2·s)。

表1 实验仪器及原料

2.2 空塔气速对Kga 的影响

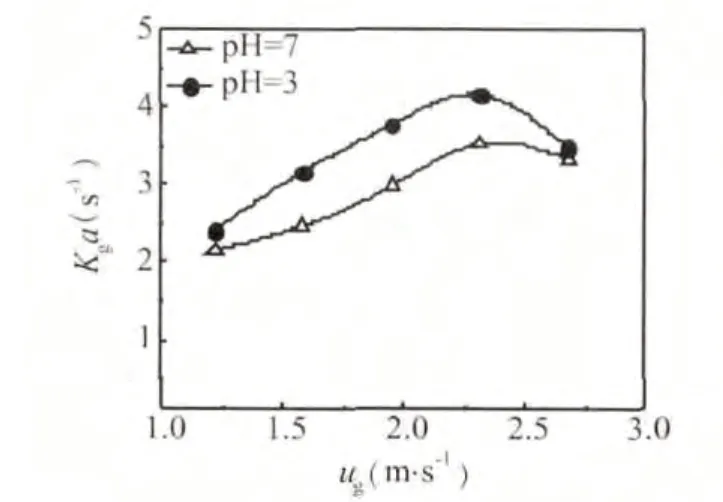

在喷淋密度为0.039 m3/(m2·s),入口氨浓度为 3 000 mg/m3,系统温度为20℃的条件下。得到Kga 随空塔气速(ug)的变化趋势如图3 所示。图形显示,随着空塔气速的增加,Kga 呈先上升后下降的趋势,并在空塔气速为2.4 m/s 附近达到最大值;相同气速下,吸收液pH 值越低Kga 越大。空塔气速对Kga 的影响表现在两方面:一方面是提高气速可以加剧气液两相的湍动,降低了界面处的传质膜厚度,提高传质系数[4,5];另一方面,空塔气速增加,气液接触时间缩短,传质不充分,且较高的气速致使部分液滴落偏到壁面,导致塔内比表面积减少[14]。从实验结果来看,在气速低于2.4 m/s 时,前者是增大体积传质系数的主要因素,当气速过高时,后者的影响显著,最佳的空塔气速范围为2~2.4 m/s。

2.3 入口氨浓度对Kga 的影响

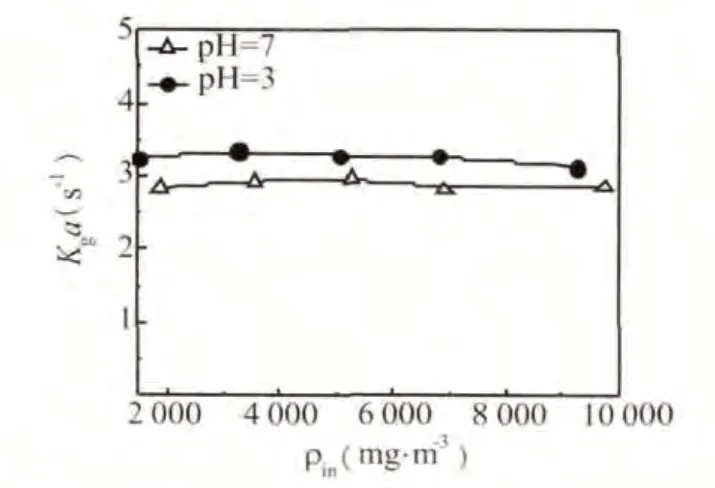

入口氨浓度对Kga 的影响如图4 所示。实验条件:空塔气速为1.95 m/s,喷淋密度为0.039 m3/(m2·s),系统温度为20℃。由图4 可见,同一pH 值下,Kga 几乎不随入口氨浓度的增大而改变,pH=3 时的Kga 比pH=7 时的Kga 高约0.4 s-1。这可能是由于随着入口氨浓度的增加,出口氨浓度也同等程度增大,即式(6)中ρin/ρout几乎不变,导致入口氨浓度对Kga 影响不显著,这与Bandyopadhyay[15]等人的研究结论类似。

2.4 吸收液pH 对Kga 的影响

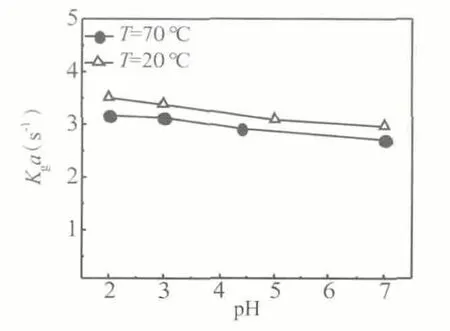

空塔气速为1.95 m/s(20℃),喷淋密度为0.039 m3/(m2·s),入口氨浓度为3 000 mg/m3,入口气体温度分别为20℃和70℃的条件下,吸收液pH 值对Kga的影响规律示于图5。图形显示,随着吸收液pH 的上升,Kga 略呈线性下降的趋势。从理论上讲,随着pH 的降低,吸收液的吸收容量应呈指数型增长的趋势,但pH 主要影响液相的传质阻力,对吸收的促进作用有限。此外,低温趋势线处于高温趋势线的上方,说明气体温度升高将不利于吸收,这是由于温度升高,氨在液相中的溶解度降低,传质推动力下降,吸收速率降低,最终形成图5 所示的情形。

图2 喷淋密度对Kga 的影响

图3 空塔气速对Kga 的影响

图4 入口氨浓度对Kga 的影响

3 体积传质系数的关联式

图5 吸收液pH 对Kga 的影响

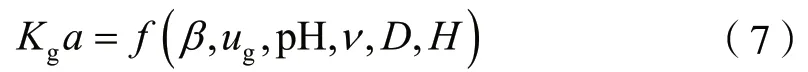

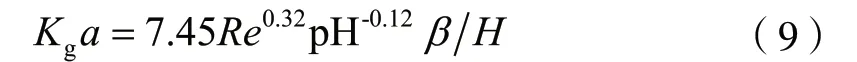

从实验结果与讨论中可以看出,体积传质系数与喷淋密度、空塔气速、物性、吸收液pH 及入口气体温度有关,可能气体温度主要表现为对传质推动力的影响,在此可将其排除,因此,将Kga 表示为不定函数:

式中 β — 喷淋密度,m3/(m2·s);

ug— 空塔气速,m/s;

ν — 气相运动粘度,m2/s。

现以雷诺准数Re=Dug/ν 来表征气相的特征速度及物性,可将式(7)表示为无因次量的幂指数乘积形式[16]:

带入实验数据拟合参数a、b、c 后得喷淋塔脱氨体积传质系数经验关联式为:

适用范围:0.024 m3/(m2·s)≤β ≤0.053 m3/(m2·s),8 000 ≤Re ≤18 000,2 ≤pH ≤7,20 ℃≤T ≤70℃,1500 mg/m3≤ρin≤10 000 mg/m3。从式(9)中可以看出,主要参数对Kga 的影响顺序为:喷淋密度>空塔气速>吸收液的pH。

图6 Kga 计算值与实验值的比较

图6 为体积传质系数的经验式计算值(式(9))与实验值的比较。从图6 中可以看出,二者吻合较好,相对偏差在15%以内,表明该体积传质系数的经验关联式是可靠的。

4 结论

在自制的喷淋吸收塔中,以含氨空气/稀硝酸溶液为研究体系,考察了喷淋密度、空塔气速、吸收液pH、入口氨浓度及气体温度对体积传质系数的影响,所得结论如下:①Kga 随喷淋密度增加而先增大后趋缓,适宜的喷淋密度为0.039 m3/(m2·s);② 随着空塔气速的增加,Kga 呈现上升后下降的趋势,合理的空塔气速范围在2~2.4 m/s;③ 降低吸收液pH 可提高Kga,但提升程度有限,气体温度升高将不利于吸收,入口氨浓度对Kga 几乎无影响;④ 对传质影响因素进行分析,得到Kga 的经验关联式,其计算值与实验值吻合较好,可为尾气脱氨喷淋塔的优化设计提供实验依据。

[1] Ochowiak M, Broniarz-Press L. The flow resistance and aeration in modified spray tower [J]. Chemical Engineering and Processing: Process Intensification, 2011,50(3):345-350.

[2] Marocco L. Modeling of the fluid dynamics and SO2 absorption in a gas-liquid reactor[J]. Chemical Engineering Journal, 2010, 162(1): 217-226.

[3] Marocco L, Inzoli F. Multiphase Euler-Lagrange CFD simulation applied to wet flue gas desulphurisation technology[J]. International Journal of Multiphase Flow, 2009, 35(2): 185-194.

[4] Schmidt B, Stichlmair J. Two-phase flow and mass transfer in scrubbers[J]. Chemical Engineering & Technology,1991,14(3):162-1 66.

[5] Pinilla E A, Diaz J M, Coca J. Mass transfer and axial dispersion in a spray tower for gas-liquid contacting[J]. The Canadian Journal of Chemical Engineering, 1984,62(5):617-622.

[6] 钟毅,高翔,骆仲泱,等.湿法烟气脱硫系统脱硫效率的影响因素[J].浙江大学学报:工学版, 2008, 42 (5): 890-894.

[7] Zhong Y, Gao X, Huo W, et al. A model for performance optimization of wet flue gas desulfurization systems of power plants[J]. Fuel Processing Technology, 2008,89(11):1025-1032.

[8] Kuntz J, Aroonwilas A. Mass-transfer efficiency of a spray column for CO2 capture by MEA[J]. Energy Procedia, 2009, 1(1): 205-209.[9] Dou B, Pan W, Jin Q, et al. Prediction of SO2 removal efficiency for wet flue gas desulfurization[J]. Energy Conversion and Management, 2009,50(10):2547-2553.

[10] 缪明烽,于耘.湿式逆流喷淋脱硫塔中SO2 吸收特性的研究[J].环境工程学报,2010,4(4): 887-892.

[11] 赵健植,金保升,仲兆平.烟气脱硫喷淋塔的数值模拟[J].化学工程, 2007,35(8):61-64.

[12] 祝杰,叶世超,吴振元,等.石灰石-石膏脱硫喷淋塔吸收区高度计算模型[J].化工学报, 2014,65(8):2896-2901.

[13] 祝杰,吴振元,叶世超,等.喷淋塔内液滴运动及分布特性的研究[J].化工与医药工程,2014, 35(2):11-15.

[14] 赵健植,金保升,仲兆平,等.湿法烟气脱硫喷淋塔的实验与反应模型研究[J].热能动力工程, 2007, 22(4): 457-462.

[15] Bandyopadhyay A, Biswas M N. Critical flow atomizer in SO2 spray scrubbing[J]. Chemical Engineering Journal, 2008,139(1):29-41.

[16] Kong D, Zhang Y, Li N, et al. Experimental investigation on gasliquid flow, heat and mass transfer characteristics in a dual-contactflow absorption tower[J]. Chemical Engineering Research and Design, 2014, 92(1): 13-24.