提高C10抽余液附加值的工艺研究

黄彩凤 李莹 徐晓红

(中国石化上海石油化工股份有限公司精细化工部,上海 200540)

C10 抽余液是将裂解C10 馏份(石脑油或轻柴油裂解副产物经提取分离出C5 馏份、C6~C8 馏份后的馏份)中双环戊二烯(DCPD)和甲基环戊二烯(MCPD)抽提后的剩余部分。随着我国乙烯生产能力的逐年提高,充分有效利用C10 馏份,综合挖掘他们潜在的利用价值,已经成为石油炼制行业的一个重要课题。国内大部分企业直接将C10 抽余液作为燃料,但该物料含硫量较高,随着国家环保要求的提高,此物料不能再作为燃料油。现有主要的研究方向是对C10 馏份进行加氢或制备石油树脂。

本文探索了C10 抽余液进行切割分离得到富含苯乙烯,双环戊二烯和茚的三种馏份,以分别作为制备优质石油树脂的原料,这种工艺可大大提高了C10 抽余液的附加值,提高C10 馏分的综合利用水平。

1 实验部分

1.1 实验原料

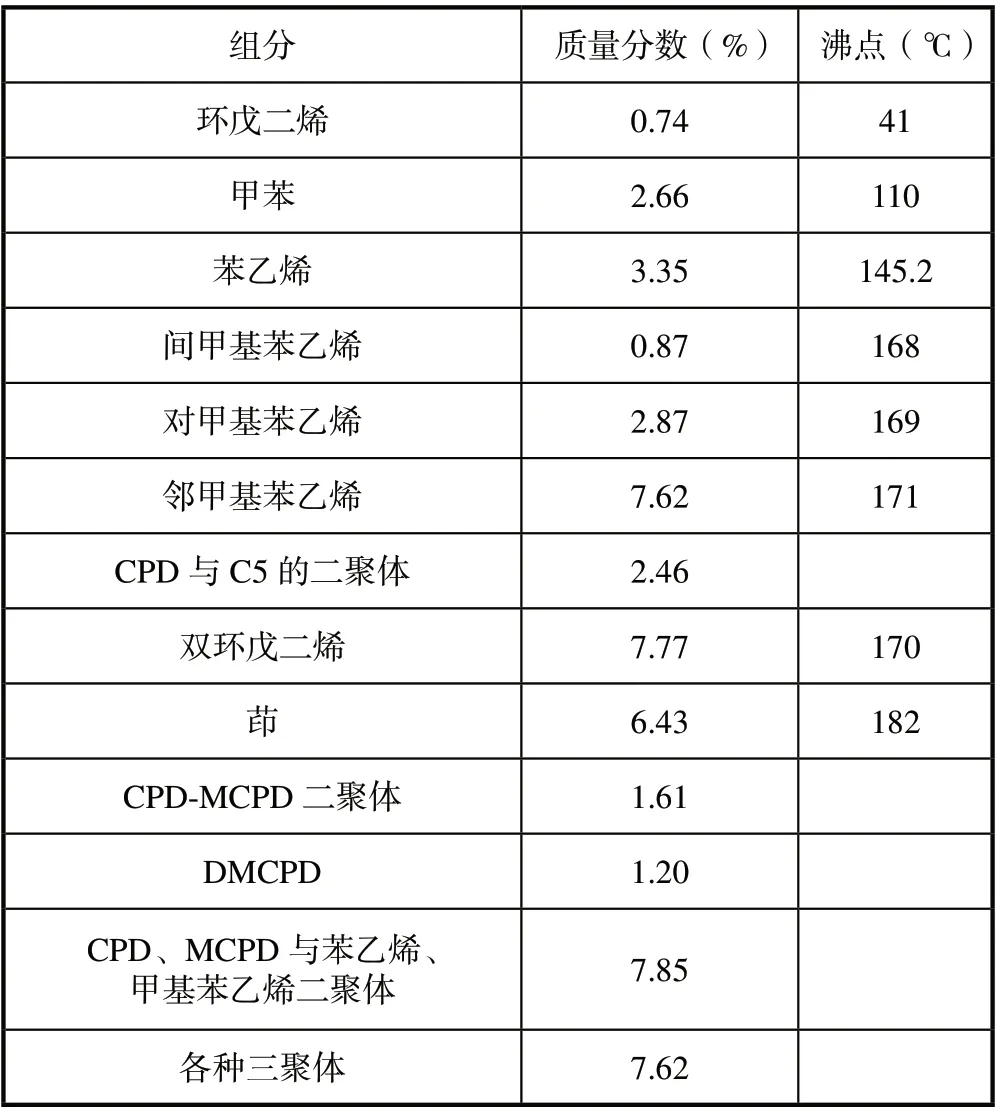

C10 抽余液组成复杂[1~3],约有150 多种组分,其中不饱和组分较多。C10 抽余液的主要组分及沸点见表1。

1.2 流程设计

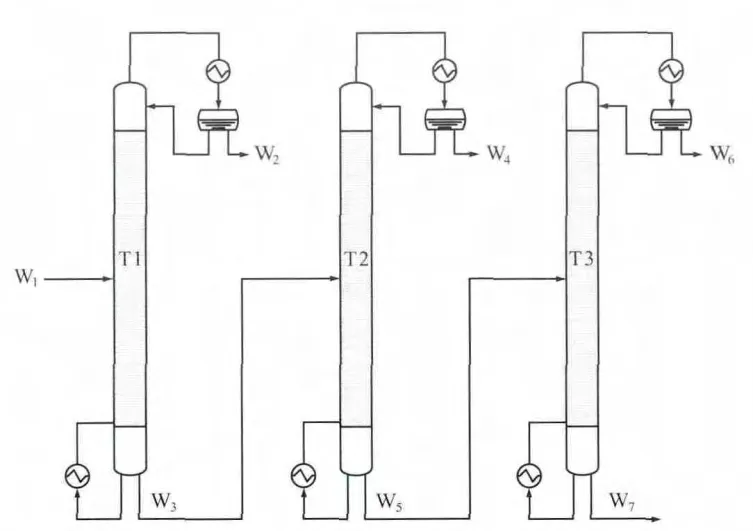

C10 抽余液成分复杂,必须在一定温度范围内进行粗精馏,分离以得到某组分含量高的馏份,再进行聚合生产性能稳定的树脂。本实验采用三步减压精馏法分离,首先原料C10 抽余液W1 进入减压精馏塔T1, 塔顶馏出富含苯乙烯馏份W2,塔釜液W3 进入减压精馏塔T2,塔顶切割富含双环戊二烯馏分W4,塔釜液W5 进入减压精馏塔T3,塔顶馏出茚类馏份W6,釜液W7 为重组分。精馏塔采用填料精馏塔(理论塔板数为30),实验流程示意图如图1。

表1 C10 抽余液主要组分

图1 C10 抽余液精馏工艺流程Aspen 模拟示意图

1.3 ASPEN 模拟计算

采用Aspen Plus11.1 进行模拟计算,塔顶为液相出料,模拟过程中所涉及的塔板数包括再沸器和冷凝器,以冷凝器为第一层塔板,再沸器为最后一层塔板。在模拟计算时采用的物性计算方法为RK-Soave 方法,所用到的物性参数都采用Aspen 自带的物性数据库。

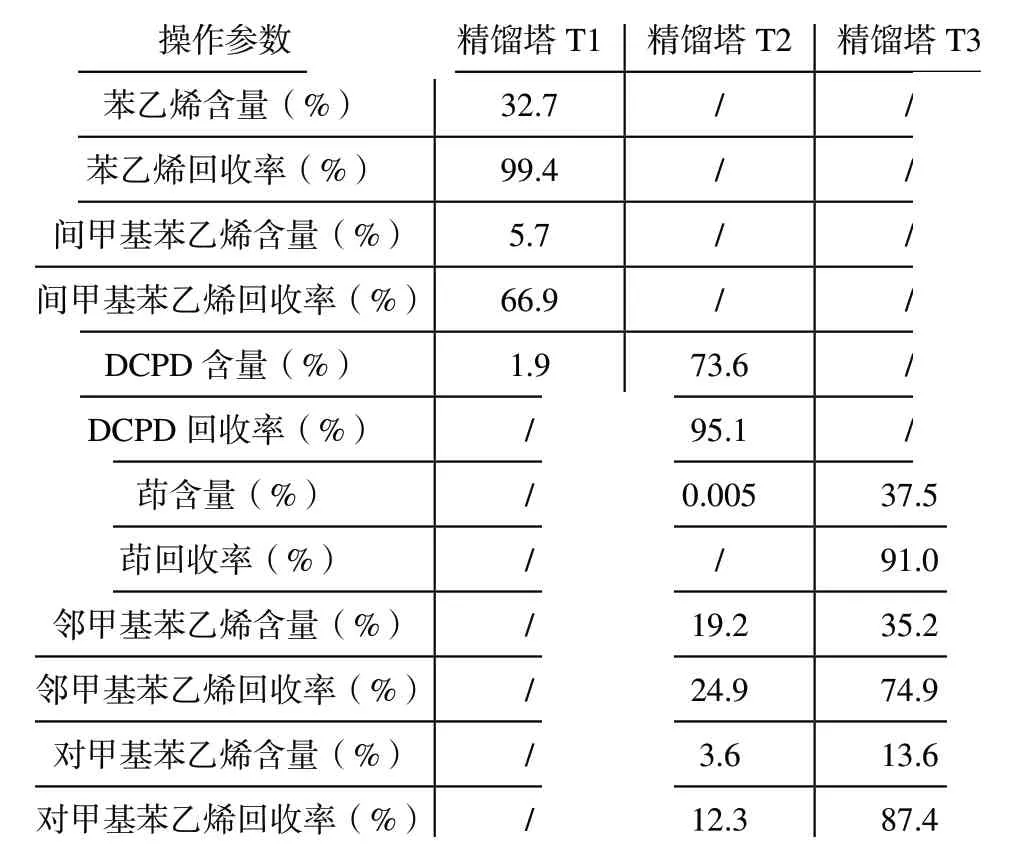

设计要求:减压精馏塔T1 塔顶采出的富含苯乙烯和甲基苯乙烯馏份,苯乙烯回收率达99%,双环戊二烯质量分数不大于2%;T2 塔顶采出的富含双环戊二烯馏份,双环戊二烯回收率达95%,不含茚及其它重组分;T3 塔顶采出的富含茚馏份,茚回收率达90%,不含重组分。精馏塔模拟计算结果见表2。

表3 为Aspen 模拟结果,从中可以看出,优化操作参数后,三段减压精馏能将C10 抽余液切割成苯乙烯类、双环戊二烯类和茚类3 个馏份段,满足精馏要求。

1.4 分析方法

原料及各馏分通过安捷伦6890 气相色谱仪作定量分析,配置氢火焰离子检测器(FID),色谱柱为HP-1毛细管色谱柱(50 m×0.20 mm×0.50 μm)。

1.5 计算方法

把苯乙烯、甲基苯乙烯收率,双环戊二烯收率和茚的收率分别定义为:

表2 精馏塔设计操作参数

表3 精馏塔模拟计算结果

2 结果与讨论

2.1 塔釜压力的影响

由于C10 抽余液中含有双环戊二烯,而双环戊二烯在160℃以上会发生解聚生成环戊二烯;而且釜温升高,C10 抽余液中可聚性单体会发生共聚反应,釜温越高副反应越多,所以必须采用减压精馏法达到分离目的。

(1)减压精馏塔T1。在保证苯乙烯回收率达99%的情况下,控制回流比为20:1,改变塔釜压力,考察塔釜压力对塔顶产品苯乙烯馏份中DCPD 含量的影响。压力的变化对精馏效果的影响见表4。

由表4 数据可以看出,压力变大,塔顶馏份中DCPD 的含量先减小后增大,苯乙烯的含量逐渐降低,间甲基苯乙烯的回收率逐渐上升。由此塔釜压力优选0.15~0.30 atm。

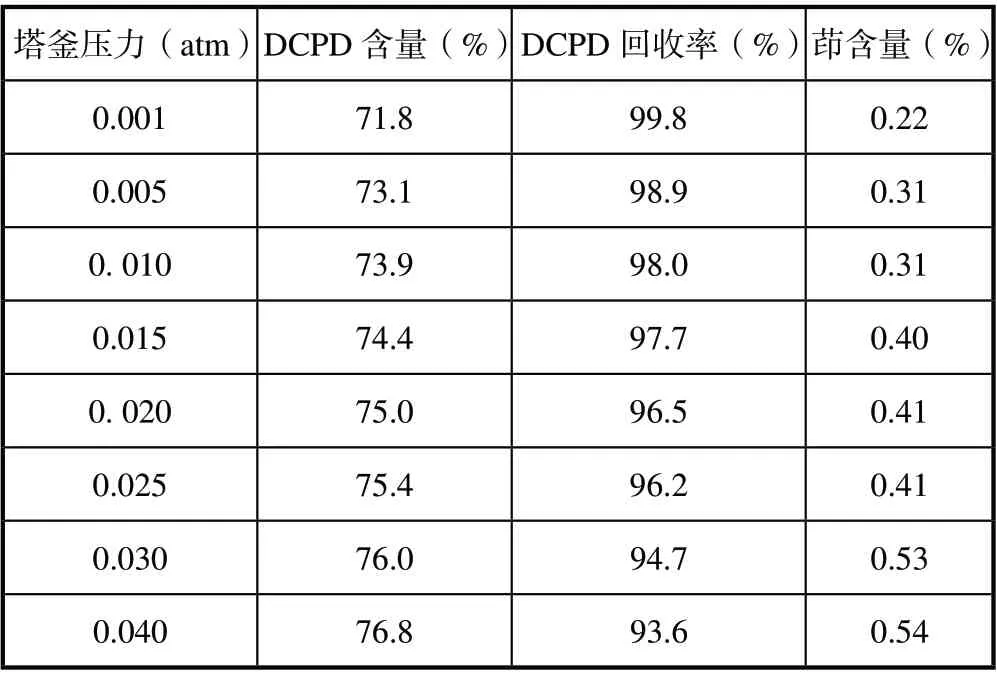

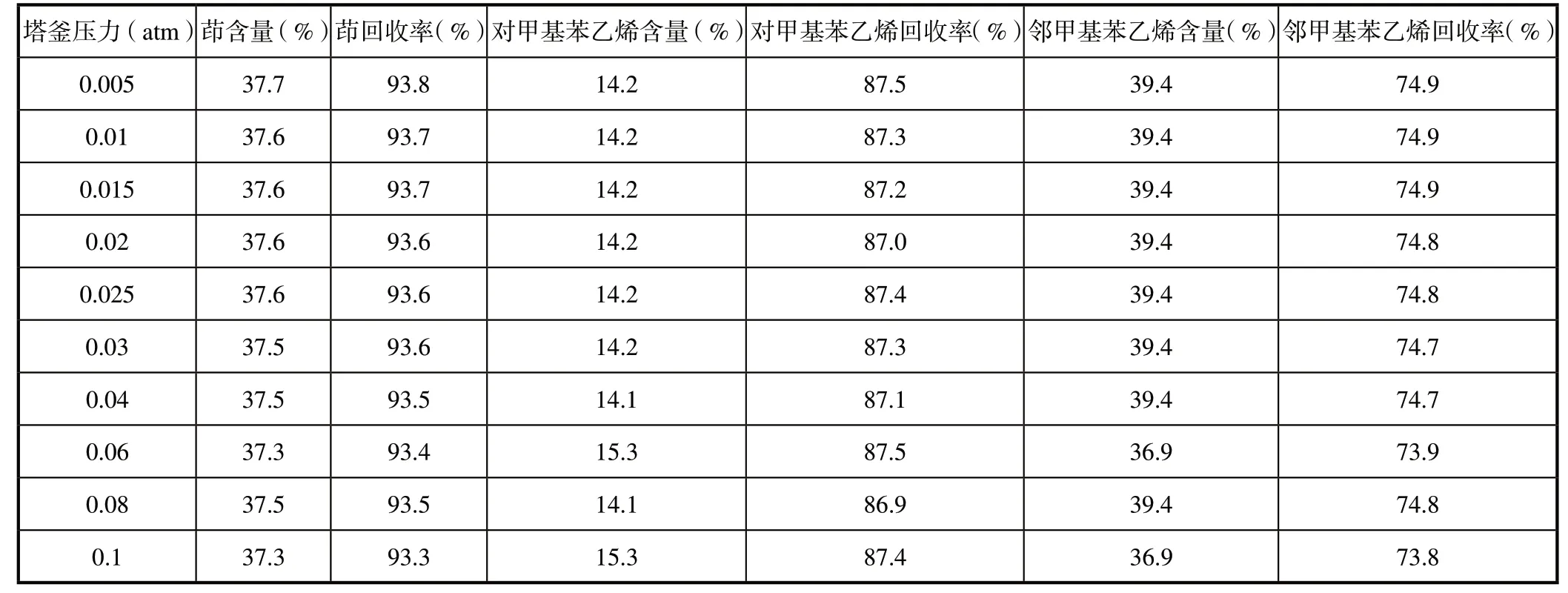

(2)减压精馏塔T2。在回流比为17:1 条件下,改变塔釜压力,考察塔釜压力对塔顶产品DCPD 馏份中DCPD 含量及收率、茚含量的影响。实验结果见表5。

表4 减压精馏塔T1 塔釜压力的影响

表5 减压精馏塔T2 塔釜压力的影响

由表5 可知降低塔釜压力,DCPD 馏份中DCPD的含量增加,茚的含量减小。但压力过低,能耗太高。在保证DCPD 的回收率达95%的前提下,通过比较,在收集DCPD 馏份时,将精馏塔的塔釜压力降低到0.015~0.025 atm。

(3)减压精馏塔T3。在保证塔顶产品茚馏份中不含重组分,茚回收率达90%的情况下,控制回流比为1:1,改变塔釜压力,考察塔釜压力对塔顶产品中茚含量及回收率、对甲基苯乙烯含量及回收率、邻甲基苯乙烯含量及回收率的影响。结果见表6。

由表6 可知,压力变高,馏出液中茚的含量降低,由于邻甲基苯乙烯和对甲基苯乙烯先于茚分出,所以压力的变化对其影响不大。当塔釜压力大于0.1 atm时,馏出液中含有重组分,实验操作时塔釜压力控制在0.01~0.04 atm。

2.2 回流比的影响

(1)减压精馏塔T1。在保证苯乙烯回收率达99%的情况下,控制塔釜压力为0.15 atm,改变回流比,考察回流比对塔顶产品苯乙烯馏份中DCPD 含量的影响。

由表7 可以看出,回流比增大,苯乙烯含量增加,回收率变高,在回流比大于15:1 后,增加回流比对苯乙烯的含量及回收率的影响并不明显;增加回流比,馏份中DCPD 的含量逐渐降低。实验要求此馏份中DCPD 的含量不高于2%,所以回流比选15:1。

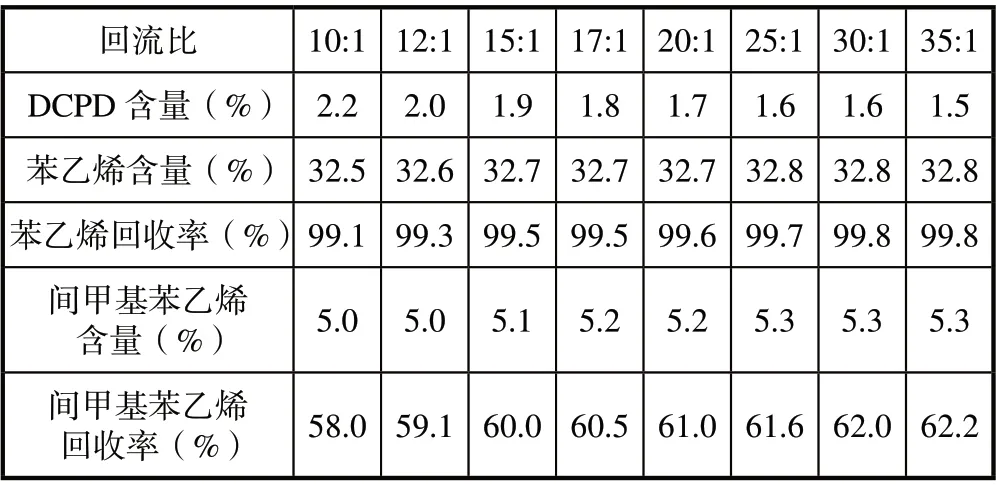

(2)减压精馏塔T2。控制塔釜压力在0.02 atm 左右,改变回流比,考察回流比对塔顶产品DCPD 馏份中DCPD 含量及收率、茚含量的影响。结果见表8。

表6 减压精馏塔T3 塔釜压力的影响

表7 减压精馏塔T1 回流比的影响

表8 减压精馏塔T2 回流比的影响

从表8 中可以看出回流比增大,DCPD 馏份中DCPD 的含量增加,茚含量减小。由于DCPD 和茚的沸点相差不大,增大回流比有益于DCPD 与茚的分离,但在回流比达到17:1 时,DCPD 馏份的组成变化不大,而且此回流比下DCPD 的回收率达97.8%,符合实验要求,所以此段合适的回流比为17:1。

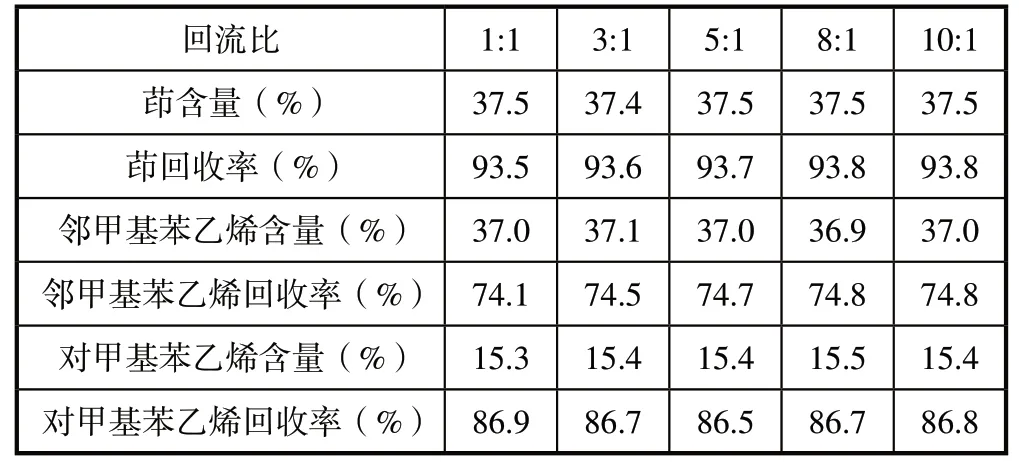

(3)减压精馏塔T3。在保证塔顶产品中不含重组分,茚回收率达90%的情况下,控制塔釜压力为0.04 atm,通过改变回流比,考察塔釜压力对塔顶产品中茚含量及回收率、对甲基苯乙烯含量及回收率、邻甲基苯乙烯含量及回收率的影响。结果见表9。

表9 减压精馏塔T3 回流比的影响

C10 抽余液中的轻组分、苯乙烯组分和双环戊二烯组分被分离后,只剩茚、邻甲基苯乙烯、对甲基苯乙烯和重组分,而这三种组分的沸点与重组分的沸点相差较大,所以回流比的变化对其影响不大,因此切割茚馏份的回流比选用1:1。

2.3 塔顶温度的影响

塔顶温度反应了塔顶产品的组成,温度过低产品回收率低,温度过高说明重组分可能带出。

(1)减压精馏塔T3。在塔釜压力为0.15 atm,回流比为15:1 的条件下,探索合理的塔顶温度。

表10 减压精馏塔T1 一定塔顶温度下的组成

表10 说明的是一定塔顶温度下塔顶的组成,塔顶温度升高,馏份中DCPD 的含量逐渐增加,苯乙烯的含量减小,间甲基苯乙烯的量变大。根据实验要求控制塔顶温度在53.2 ~54.2℃,此温度段间苯乙烯的回收率达到99%。

(2)在塔釜压力为0.02 atm,回流比为17:1 的条件下,考察塔顶温度的变化对塔顶产品DCPD 馏份中DCPD 含量及收率、茚含量的影响。结果如表11 所示。

表11 减压精馏塔T2 一定塔顶温度下的组成

表11 所示的是塔顶温度对DCPD 馏份的影响,温度升高,流出液中茚的含量升高,DCPD 的含量先增加后减小,DCPD 的回收率先增加后保持稳定。因为当塔顶温度达到51.9℃后,釜液中的DCPD 已经全部蒸出,随着茚含量的增加,导致馏份中DCPD 的含量降低。由于要求DCPD 的回收率达到95%,因此收集DCPD 馏份时塔顶温度控制在51.9~53.3℃。

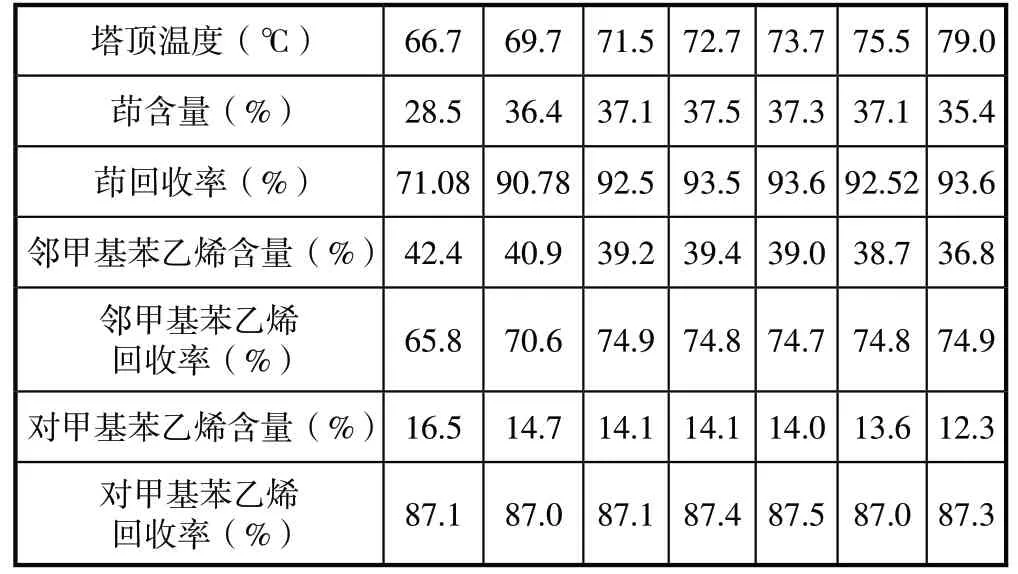

(3)在塔釜压力为0.04 atm,回流比为1:1 的条件下,考察塔顶温度的变化对塔顶产品中茚含量及回收率、对甲基苯乙烯含量及回收率、邻甲基苯乙烯含量及回收率的影响。结果见表12。

表12 减压精馏塔T3 一定塔顶温度下的组成

从表12 中可以看出,当塔顶温度达到79.0℃时,馏份中三种主要组分含量均降低,这是塔釜中的重组分随着温度的升高到达馏出液中造成的,为了使茚的回收率达到90%,所以塔顶优选温度为71.5 ~75.5℃。

3 结论

采用三步减压精馏的方法从C10 抽余液中分别分离出富含苯乙烯馏份,富含DCPD 馏份和富含茚馏份。首先,通过Aspen 模拟计算证实了将C10 抽余液切割为三个馏份段是可行的,而且模拟结果符合产品要求。其次,根据模拟结果,进行一系列探索实验,考察操作参数对实验结果的影响,探索得到收集三种馏份的最佳工艺条件:① 富含苯乙烯馏份工艺条件:塔釜压力:0.15 ~0.30 atm;回流比:15:1;塔顶温度:53.2 ~54.2℃;② 富含DCPD 馏份工艺条件:塔釜压力:0.015 ~0.025 atm;回流比:17:1;塔顶温度:51.9 ~53.3℃;③ 富含茚馏份工艺条件:塔釜压力:0.01 ~0.04 atm;回流比:1:1;塔顶温度:71.5 ~75.5℃。以上得到的三种馏份均为优质石油树脂原料,可以通过催化聚合或热聚合制备石油树脂。

[1] 周爱林. 碳5、碳9 的延伸加工[J]. 化工时刊,1998,12(2): 7~10.

[2] 卢栋华. 裂解碳五、碳九馏份利用方案的探讨[J]. 广州化工,1996,24(2):1~71.

[3] 冷志光. 乙烯装置副产物中C9、C10 馏份组成的分析研究[J]. 石油炼制与化工,2006,37(5):66~70.

[4] 付宗燕. C9 石油树脂生产工艺及其应用[J]. 石化技术,2006,13(1):4.

[5] 宋占国. 热聚型石油树脂研究[J]. 精细与专用化学品,2004,19:16~17.

[6] 徐浩. 阳离子石油树脂防水加脂剂的制备与应用研究[D]. 陕西:陕西科技大学,2004.

[7] 高栋华. 橡胶用C5/ C9 共聚石油树脂合成新工艺初探[J]. 安徽化工,2004,128(2).

[8] Lewtas,Kenneth,Tervuren,Belgium. US6867267.

[9] F. N. Kaputskiil,V. P. Mardykinl,L. V. Gaponikl,V. P. Lesnyakl,S. V. Kostyukl and T. L. Mil’chaninal. Synthesis of Petroleum Polymeric Resin by Cationic Polymerization of the C9 Fraction [J]. Russian Journal of Applied Chemistry. June. 75(2002):1006~1008.