可燃气体和有毒气体检测报警系统的合理应用

王以懿

(中石化上海工程有限公司,上海 200120)

在石化、化工及医药生产装置中,常用的可燃气体和有毒气体检测器多为点式气体检测器。检测器连续地检测生产装置或作业环境中可燃气体和(或)有毒气体的泄漏情况,及时发出报警,通知有关人员采取有效措施,并可根据安全要求,启动相关设施(如排风机、汽幕等), 防止爆炸、火灾或人身中毒事件发生,保障生产和人身安全。

可燃气体和有毒气体检测报警系统是否能够合理应用,关键看三个方面:一是检测方法的正确选用;二是报警系统的正确配置;三是检(探)测器的合理布置和正确安装。

1 可燃气体检测

1.1 检测原理

这里的可燃气体特指火灾危险性分类为甲类的可燃气体,或甲、乙A 类可燃液体气化后形成的可燃气体。目前常用的可燃气体检测方法主要有催化燃烧式、热导型和红外线式三种。而催化燃烧式检测器是目前使用最多的检测器[1]。它的测量结果是以爆炸下限(LEL)体积百分数表示,工作原理也相对简单:当可燃气体通过惠斯顿平衡电桥回路的两个经过耐久处理,含有催化剂的检测元件和补偿元件时,两元件中的铂丝会加热到同一温度。并且在检测元件内催化剂的作用下,可燃气体会在较低的浓度(爆炸下限以下)和较低的加热温度下也能产生催化燃烧反应,使检测元件的温度升高,相应的,电阻的阻值会增大,电压上升,造成电桥不平衡,产生电位差,在电流表上形成弱电流。同时,经过补偿元件的可燃气体经过时,与其活性催化剂发生催化燃烧反应,使其电阻升高,以补偿因检测环境中温度、湿度等的改变而引起的变化,从而保持电桥平衡,使检测元件能保持同一特性以保证输出电流的稳定。可燃气体的浓度就可以从电流表上显示出来了,而且可燃气体的浓度与输出电流之间还呈线性关系[2]。

1.2 标定原理

大部分可燃气的浓度与该可燃气的燃烧热之间存在相应关系,这些可燃气的爆炸下限浓度LEL 与其燃烧热Q 的乘积近似等于同一常量,从表1 可以清楚看到,不同气体在爆炸下限浓度时完全燃烧所产生的热量比较接近(介于9~12 kcal 之间)。既然不同气体的燃烧热基本相同,那么选择某一种由代表性的气体作为校正其他,将待测气体的燃烧热与标定气体的燃烧热作比较,就可以近似得出待测气体的浓度值,因此,理论上说,用一块表可以粗略测量多种待测气体的浓度值[3]。但表中也可见,对于少数的几种可燃气体,比如:氢气、二硫化碳、乙炔等,它们在爆炸下限浓度时完全燃烧产生的燃烧热量值与9 kcal 差较远。

部分常见可燃气体的爆炸下限浓度和燃烧热的比较可见表1。

根据《可燃气体检测报警器检定规程(JJG 693-2011)》规定,标定气体可采用与仪器所测气体种类相同的气体,若仪器未注明所测气体种类,可以采用异丁烷或丙烷气体标准物质。不同气体达到了相同的燃烧热,即代表达到该气体LEL 浓度,故催化燃烧式气体检(探)测器又被称为LEL 检(探)测器。因此除氢气、二硫化碳、乙炔外,都可选用同一种可燃气检(探)测器。若检测混合气体,则按灵敏度最低的气体设定报警值。

表1 爆炸下限浓度和燃烧热的关系

1.3 实际应用

以某苯乙烯装置为例,可燃气体组分有苯、乙烯、乙苯、甲烷、苯乙烯、甲苯和氢气时,选用了通用的LEL 检(探)测器,除氢气外的气体都可以用丙烷气体标准物质标定,这是因为使用催化燃烧方式测量的这些气体爆炸下限浓度完全燃烧产生的燃烧热量值都近似等于丙烷的燃烧热值。而测氢气的检测器就只能选用专用氢气标准介质标定。

2 有毒气体检测

2.1 检测原理及标定方法

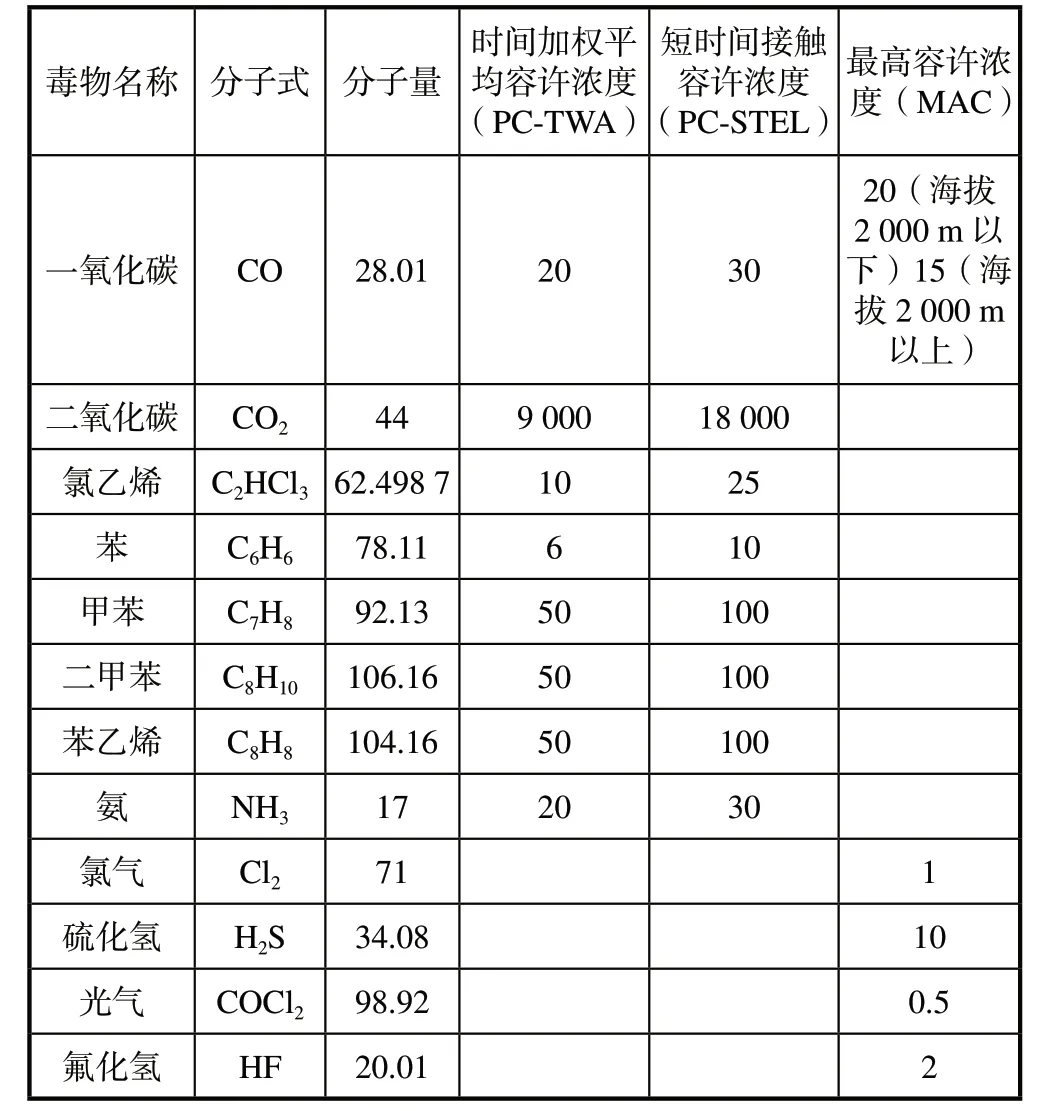

这里的有毒气体指在职业活动过程中通过机体接触可引起急性或慢性有害健康的气体,常见的有二氧化碳、硫化氢、苯、氨、氯气、一氧化碳、氯乙烯等[4]。详见表2。

目前常用的有毒气体检测方法主要有电化学式、半导体式和红外线式三种,其中最为普遍、技术相对成熟、综合指标最好的方法就是电化学式。电化学的传感器的构成是:将两个反应电极(分别是工作电极和对电极)以及一个参比电极放在特定电解液中,然后在反应电极之间加入足够的电压,使透过涂有重金属催化剂薄膜的待测气体进行氧化还原反应,再通过仪器中的电路系统测量气体电解时产生的电流,然后由其中的微处理器计算出气体的浓度。

表2 常见毒物的PC-TWA、PC-STEL、MAC(mg/m3)

由于传感器是借助于气体本身的物理或化学性质,通过技术将其转化为可被传输的电信号,因此作为相对检测技术,检(探)测器必须用标准浓度的气体进行标定。一般采用检(探)测器全量程的50~70%浓度的标准气(不含被测气体或其它干扰气的清洁空气或氮气混合被测气体的混合气,其浓度和不确定度均为已知)做为标定气。

2.2 参数定义及关联

表2 中,有三个参数要注意,分别是[4]:

PC-STEL:短时间接触容许浓度(Permissible concentration-Short Term Exposure Limit,PC-STEL),指一个工作日内,任何一次接触不得超过的15 min 时间加权平均的容许接触水平。

PC-TWA:时间加权平均容许浓度(Permissible concentration-Time Weighted Average,PC-TWA),指以时间为权数规定的8 h 工作日的平均容许接触水平。

MAC: 最 高 允 许 浓 度(Maximum Allowable Concentration,MAC),指工作地点在一个工作日内任何时间均不应超过的有毒化学物质浓度。

对大多数物质而言,仅有PC-TWA 或同时有PCTWA 和PC-STEL,而有些物质只有MAC。许多有PC-TWA 的物质尚未制定PC-STEL。然而,即使8 h TWA 未超过PC-TWA,也应控制大于PC-TWA 的漂移上限。漂移上限适用于那些有PC-TWA,但没有PCSTEL 的物质。劳动者接触水平的漂移上限在一个工作日中可以超过PC-TWA 的3 倍,总接触时间不超过30 min。如果日TWA 浓度超过PC-TWA,PC-STEL 并不一定能保护劳动者免遭损害。PC-STEL 不是一个独立的接触指南,而是PC-TWA 的补充,补充那些已知的以慢性毒作用为主的物质的急性毒害作用。

可能某些毒物要求使用MAC 而不是PC-TWA 漂移上限或PC-STEL。MAC 确定了不容许超过的接触浓度界限,而PC-TWA 要求高于PC-TWA 的可接受的漂移上限。适用于MAC 的短时间一次采样并不适于PCTWA;需要用足够的样本量来测定一项完整的操作周期或整个工作班的TWA。

2.3 测量范围

根据《石油化工可燃气体和有毒气体检测报警设计规范(GB50493-2009)》规定,有毒气体的测量范围宜为0~300%最高容许浓度或0~300%短时间接触容许浓度,即为3 倍的MAC 或3 倍的PC-STEL。

2.4 报警值设定

根据《石油化工可燃气体和有毒气体检测报警设计规范(GB50493-2009)》规定,有毒气体的报警值宜小于或等于100%最高容许浓度/短时间接触容许浓度,当试验用标准气调制困难时,报警设定值可为200%最高容许浓度/短时间接触浓度以下。实际方法是当该被测有毒气体同时有PC-TWA 和PC-STEL 参数时,一级报警设定值可设定为该有毒气体的PC-TWA 值,二级报警值为PC-STEL 值;当被测气体仅有PC-TWA 参数时,一级报警设定值可等于PC-TWA,二级报警设定值等于PC-TWA 乘以2 的值;如该气体仅有MAC 参数,则MAC 数值即为气体的一级报警设定值。

2.5 实际应用

以上述苯乙烯装置为例,该装置的待测有毒气体为苯,由表2 查得苯的分子量是78.11,苯的PC-TWA值和PC-STEL 值(分别为6 mg/m3和10 mg/m3)。据2.3 节所述,该检(探)测器的测量范围是3 倍的PCSTEL,即为10×3=30 mg/m3,所以量程选为0~39 mg/m3。而据2.4 节所述,若一级报警设定值设定为苯的PC-TWA 值,二级报警值为PC-STEL 值,则该检(探)测器的一级报警值应设定为6 mg/m3,二级报警值应设定为10 mg/m3。但是在生产过程中,这个报警值设定得过低,容易发生误报警,因此可按200%短时间接触浓度(PC-STEL)来设定,即一级报警值设定为10 mg/m3,二级报警值设定为20 mg/m3。当苯浓度达到10 mg/m3时,有毒气体检(探)测器便应报警。

3 检测方法

3.1 扩散式

气体的检测方法将直接影响检(探)测器的响应时间。大多数情况下,可燃气体和有毒气体的检测方式都是自然扩散式,即这些气体的检测是采用扩散式检(探)测器。扩散式是利用气体自然向四处传播的特性,它的优点是将被测气体直接引入,不需做物理和化学变换。但是相对的,由于扩散过程渐趋减慢,所以要求扩散式检(探)测器的位置接近测量点。而当受某些条件制约不适宜使用扩散式检(探)测器时,比如气流和流速经常变化;因少量泄露有可能引起严重后果等的情况下,可采用吸入式检(探)测器来检测可燃、有毒气体。

3.2 吸入式

吸入式检(探)测器的原理,就是在检(探)测器中内置泵或者外部连接一个泵,将气体吸入到检(探)测器中,进行检测,因此泵吸式采样方式就是吸入式的一种叫法。将测量点的被测气体样本引到检(探)测器可能经过一段距离,距离长短的要求主要根据各家生产厂家的产品设计参数。以某厂家的产品为例,该厂家的样本上,某种型号的手持式多气体检(探)测器是内置泵采样,最长采样距离10 m,就表示该检(探)测器是吸入式的采样方式,而检(探)测器距离可能的泄漏点的位置最多不能远于10 m。

4 报警系统的配置

石油化工企业可燃气体和有毒气体的检测,除了极个别的对象有特殊的联动要求外,大量的应用于报警。

可燃气体、有毒气体检测报警系统应根据装置的规模、业主的安全管理要求、生产装置的检测点数量和检测报警系统的技术要求,综合考虑指示报警设备的设计方案。当可燃气体和有毒气体检测报警系统与生产过程控制系统(包括DCS 等)合并设计时,应考虑相应的安全措施,保证装置生产过程控制系统出现故障或停用时,可燃气体及有毒气体检测报警系统仍能保持正常工作状态[4]。可燃气体和有毒气体的检测报警系统的检测与发出报警信号的功能,不应受对应装置生产控制仪表系统故障的影响。指示报警设备发出报警后,只有经过确认并采取措施后,才能停止报警。

工艺装置和储运设施现场固定安装的可燃气体和有毒气体检测报警系统,宜采用不间断电源(UPS)供电。

5 检(探)测器的布置和安装

布置检(探)测器的检(探)测点,要结合气体的性质、释放源的特性、生产场地布置、地理条件等来综合考虑,并要选择气体易于积累和便于采样之处。一般在有毒气体压缩机和液体泵的密封处,液、气体采样口,催化剂储存设备周围以及换热器处布置可燃、有毒气体的检(探)测器[4]。设在爆炸危险区域2 区范围内的在线分析仪表间,应设可燃气体检(探)测器;控制室、机柜间、变配电所的空调引风口、电缆沟和电缆桥架进入建筑物的洞口处,且可燃气体和有毒气体有可能进入时,宜设置检(探)测器。仍以上述苯乙烯装置为例,该装置在仪表机柜间的新风进口处和分析小屋均设有可燃气体和有毒气体的检测点,在气体压缩机和液体泵密封处也是如此。

5.1 检(探)测器的布置原则

在工艺装置中,当释放源处于封闭、通风不良的厂房里,可每隔15 m 设一台检(探)测器,且可燃气体和有毒气体的检(探)测器到其所覆盖的任一释放源的距离分别不宜大于7.5 m 和1 m。此时如果被测气体比空气轻(将空气的密度0.97 kg/m3作为参比,在标准状况下相对气体密度大于0.97 kg/m3的即认为比空气重,反之则是比空气轻),则除了应在释放源上方设置检(探)测器外,还应在厂房内最高点,气体易于聚集处设置检(探)测器。

而当释放源处于露天或敞开式厂房布置的区域内,则要根据检(探)测点与释放源的相对位置来区别布置:

(1)当检(探)测点位于释放源的上风侧时,可燃气体和有毒气体检(探)测点与释放源的距离分别不宜大于15 m 和2 m;

(2)当检(探)测点位于释放源的下风侧时,可燃气体和有毒检(探)测点与释放源的距离分别不宜大于5 m 和1 m[4]。

5.2 固定式检(探)测器的安装

检测比空气重的可燃气体或有毒气体时检测器的安装高度应高出地坪或楼板0.3~0.6 m[5]。检测比空气轻的可燃气体或有毒气体时,检测器可以安装在高于释放源1~2 m 处,或安装于上部易积聚可燃气体或有毒气体处。当检测与空气分子量接近且极易与空气混合的有毒气体时,检(探)测器的安装高度应与现场操作人员的呼吸高度相近,距地面1.5 m 左右[5]。

6 结束语

综上所述,唯有根据被测气体的特性选择检测方法和确定检测器的安装位置,合理布置以及严格保证可燃气体和有毒气体系统报警的有效性,才能称得上是合理应用了可燃气体和有毒气体的检测报警系统,以达到保证人员和装置安全的目的。

[1] 陆国平.催化燃烧与红外吸收原理可燃气体探测器探讨[J].化工与医药工程, 2014, 35(3):61-64.

[2] 冯伟.简述使用异丁烷校正一般可燃气体检测仪.http://wenku.baidu.com

[3] 潘路,李选民,欧阳晓东.可燃气体检测仪的校正系数及其应用[J].工业安全与环保, 2005, 31(3).

[4] GB50493-2009 石油化工可燃气体和有毒气体检测报警设计规范[S].

[5] 中石化上海工程有限公司.工程自动化设计应用手册[M].上海:国际科教出版社, 2004, 583-588.