聚合反应温度控制策略的探索

李嘉佳 梁志国

(奥星集团,北京 100020)

在丁腈生产的聚合反应过程中,温度控制的精确度、引发剂的活性如何、生产原料的配比精度、生产搅拌是否均匀等因素对聚合反应效果均有影响,但是影响聚合效果的最主要因素是反应过程中的聚合温度。聚合温度过高,反应物会因局部过热造成分解、暴聚等,并在聚合过程中产生其他的非需要产物降低产品质量。另外,反应温度过高会导致反应釜内部压力急剧增加,设备安全性也没有保障;温度过低则反应缓慢甚至出现阻聚现象,也就是工程中俗称的“感冒”,使得整个聚合过程时间延长,降低了企业单位时间的产量。因此聚合反应过程需要精确控制反应温度,通常希望温度波动范围在指定温度±0.3℃,而且要求反应上升温度缓慢平稳,因此对于这样一个反应温度变化激烈,而温度检测却异常滞后的聚合反应过程来说,采用什么样的控制策略才能满足这样高的控制要求确非一件易事。

1 聚合反应温度控制工艺流程

聚合反应基本上是一个放热反应过程,在正常反应阶段需要用夹套中的冷水带走聚合反应释放的部分热量,以达到控制反应温度的目的。本项目的聚合反应温度控制工艺流程参见图1。

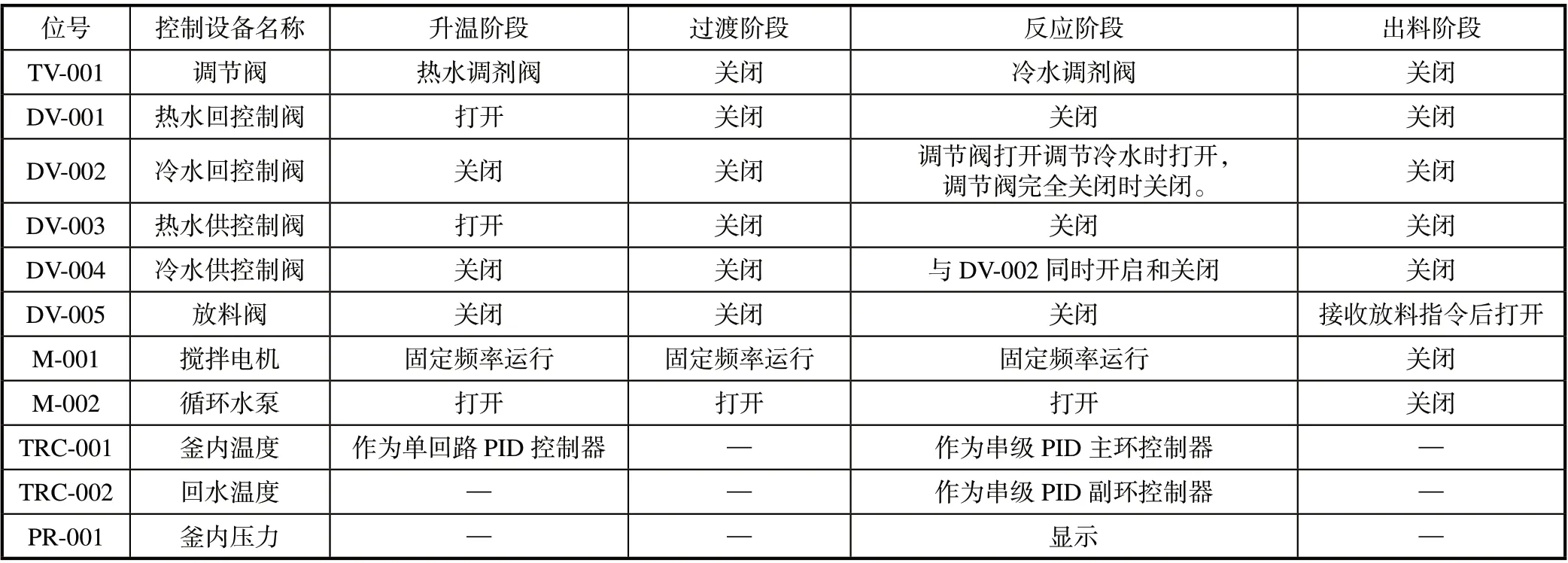

其中:聚合反应过程中各控制设备的作用参见表1。

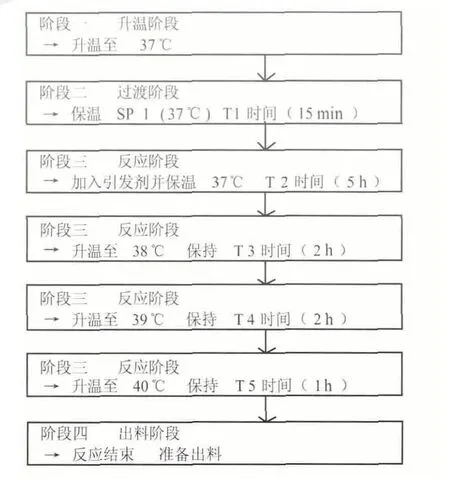

本聚合反应的温度控制基本分为四个阶段(参见图2)。

第一阶段为升温阶段。

聚合釜投料完毕,打开热水进和热水回两个阀门向夹套通热水提高反应釜釜内温度,使反应物迅速升温至37℃拐点温度以达到诱发聚合反应的温度。

第二阶段为保温过渡阶段。

反应物升温至37℃后保持15 min,关闭热水供水和回水两个开关阀门。

第三阶段为程序控温反应阶段。

人工加入引发剂诱发聚合反应,聚合进入正常放热阶段,随后切入冷水控制用来带走聚合反应中产生的热量,控制温度逐步升温和保温。温度分别从37℃升到38℃,保持5 h;然后升到39℃,保持2 h;然后升到40℃,保持1 h。

第四阶段为反应结束以后的出料阶段。

在整个温度控制过程中,聚合反应前的升温阶段是以热水、热水自动阀门(包括:热水供水阀、调节阀和热水回水阀)和循环泵作为调节手段;聚合反应阶段是以冷水、冷水自动阀门(包括:冷水供水阀、调节阀和冷水回水阀)和循环泵作为调节手段。调节阀与供水开关阀门、回水开关阀门和循环泵是同步进行控制的。当调节阀开始调节动作时自动开启供水开关阀和回水开关阀;调节阀完全关闭时供水开关阀和回水开关控制阀也自动关闭。

2 聚合反应温度控制策略

目前大部分聚合反应釜都是容积较大的密闭容器[1]。聚合反应过程中,聚合物分布不均匀,温度梯度较大,易造成温度的虚假测量,而且该控制对象具有高度非线性,时滞性大,不易获得数学模型,通常单回路温度PID 控制效果并不理想[2,3]。

图1 聚合反应工艺控制流程图

表1 控制设备的作用与状态

在普通的温度控制方案可以在夹套内水流动的情况下进行满足要求的温度控制,但是当阀门开度小或处于关闭状态时,由于夹套内的水流动小,温度控制精度无法满足要求;而当温度设定值阶梯变化时,釜内热量急剧增加,处于关闭状态的阀门开度又会急速增加,进入夹套的低温水带走的热量太多,导致釜内温度出现刚到阶梯设定值却又马上出现急剧回落的现象。尤其在聚合升温阶段,单纯的PID 控制策略很难实现对聚合升温的平缓过渡,很容易产生温度超调的问题,如图3 所示。(其中:① 为实际温度;② 为温度设定值;③ 为实际压力;④ 为阀门开度)。

从图3 中的曲线也可以看到聚合反应在每次升温阶段都会出现大的超调,而超调又引起温度以及釜内压力的振荡。丁腈生产的工艺要求很高,温度波动要求控制在±0.3℃,而在温度出现大的超调时,温度波动可达0.5℃,不能满足生产工艺的要求,很多时候往往需要人工干预以满足温度的高精度控制要求。

另外,在聚合反应升温的阶段,当温控设定值随反应时间阶梯跳跃时,设定值比实际测量值高,PID输出减小,调节阀开度不足,聚合釜内部聚集的热量无法被及时带走,加上温控对象和测量本身的大滞后,容易产生升温时聚合反应温度的“飞升”,或者由于冷水过量而引起温度的急剧下降,使得温控曲线出现大幅的振荡,升温时无法达到平缓的要求。

图2 聚合反应的温度控制过程

为了解决这一聚合反应温度控制的难点,提高聚合反应过程的温度控制效果,我们对此聚合反应的温度控制策略进行了探索,主要采取了三项措施,基本克服了这一难题:

(1)在供水和回水管路之间设立带止逆阀的旁通管路,并在反应釜夹套循环水管路增设循环水泵。既能根据反应釜温度偏差调节循环水中的冷水或热水量,又能始终确保流过夹套循环水量充足而恒定,这样无论冷水调节阀的开度是大是小或是关闭,反应釜都有足够恒定流量的冷媒抑制反应过程的升温。从而加强了冷却水的循环控温效果。

(2)在聚合反应阶段,采用反应釜温为主环、夹套出水温度为副环的串级PID 控制策略。根据夹套回水温度早期的变化提前调节冷水量,有效地克服反应釜温度控制的惯性,达到有效的温度控制效果。

图3 单纯PID 温度控制效果图

图4 双模态专家控制策略结构框图

(3)在一般的串级PID 控制基础上,选择性地增加了适当的专家控制策略。该专家控制策略为双模态复合结构(参见图4),其中专家控制器和一般的PID控制器分布在不同的独立通道,在两通道上设置了软开关K1 和K2[5]。利用釜内温度、压力的变化情况结合不同的温度控制阶段,进行专家控制和串级PID 控制的切换,例如:当温度设定值在37℃时,釜内温度低于设定值,釜内测量温度满足控制要求但是釜内压力急剧下降,此时将PID 控制切换到专家控制,根据釜内温度及其变化趋势,周期性地对冷水调节阀进行不断调整。当处于某种工作状态时只有一种控制策略对被控对象施加作用。通过开关组可根据控制策略转换条件表达式的值导通相应的软开关,在不同的工作状态下采用相应的控制策略和算法。

采用双模态分段专家控制与PID 控制算法合的优点是:当温度偏差e 大于某个阙值时,切换到专家控制,提高系统响应速度,提高系统的阻尼性能,避免在响应过程中出现大幅的超调。而一般PID 控制在小范围内调节具有良好的鲁棒性,消除超调以及稳态误差。

3 专家控制策略的设计与实现

专家控制规则建立在总结操作者对控制过程所进行的手动控制策略基础上,或归纳设计者对被控过程所认知的专业信息的基础上。专家控制器的原理框图如图5 所示。

图5 专家控制器原理图

该专家控制器分如下4 部分组成:

(1)信息处理

信息处理模块是实现对信息的提取和加工,为控制决策和学习适应提供依据。它主要抽取动态过程的特征信息,识别系统的特征状态,并对必要的特征信息进行加工[6]。

按照规定的控制周期定时采集釜内温度与釜内压力,通过对温度的偏差e 以及偏差e 的变化率ec 的确定,将釜内温度的变化情况进行具体化,即将温度的变化e及温度的变化趋势ec 映射到具体的区间[0-100]中。

(2)知识库

知识库用于存放工业过程控制的领域知识,本专家控制器的知识库主要由经验数据库组成。经验数据库主要存放经验和事实集。经验数据包括聚合釜反应温度以及釜内压力等参数变化范围,控制参数的调整范围及其限幅值,控制系统的性能指标和釜内温度、压力的结合对控制系统温度的影响的经验公式;事实集主要包括控制对象的相关知识,如结构、特征、类型等,还包括控制规则的自适应及参数自动调整的规则。

(3)推理机

规则量不是以数值形式而是采用自然语言的形式表达。这些语言变量反映了操作人员的工作经验的总结及习惯上的概念表述。将输入的精确量转换成规则量,确定偏差和偏差变换率语言变量的取值。考虑到受控对象的大滞后和大惯性,在偏差语言变量的取值中特别设置了正零(PO)和负零(NO)两个值,这样E 的取值8 个:{PB,PM,PS,PO,NO,NS,NM,NB},而EC的取值7 个{PB,PM,PS,O,NS,NM,NB}。根据聚合釜反应温度与设定值的偏差及温度的变化率确定本次冷水调节阀的增减幅度。为此将专家控制器输出信号U 的增量分为8 个档次,即增量集为{正大,正中,正小,正零,负零,负小,负中,负大},用符号集表示即为{PB,PM,PS,PO,NO,NS,NM,NB}。其中,字母P 代表“正”,N 代表“负”,B 代表“大”,M 代表“中”,S代表“小”,O 代表“零”。

控制规则及推理机的确定是设计专家控制器最关键的一环,基本专家控制规则是以手动控制策略为基础上利用集合理论把手动控制策略上升到具体的数值运算,根据运算结果传给执行机构输出控制数据。所要建立的控制规则就是要利用语言归纳手动控制中所使用的控制策略,采用“if-then”条件语句的形式来给予描述。

if E=PB and EC=PB then U=PB

if E=PB and EC=PM then U=PB

if E=PB and EC=PS then U=PB

if E=PB and EC=PO then U=PB

if E=PB and EC=NO then U=PB

if E=PB and EC=NS then U=PM

if E=PB and EC=NM then U=PM

if E=PB and EC=NB then U=PS

…………..

if E=PM and EC=NB then U=NS

将上述控制规则存储在知识库中。经过计算得到的E 与EC 驱动推理机进行控制决策得到控制量的增量U,则上次的控制量加上本次的增量便是本周期的控制量,用以调节调节阀的控制,以便稳定聚合釜的反应温度。

例如:if E=PM and EC=NB then U= NO 其工程意义是若聚合釜釜内温度偏高但温度下降趋势大,则调节阀TV-001 调节量在现有输出量的基础上减小一定的数值。当调节阀输出量为0 时需要关闭冷水回控制阀DV-002 和冷水供控制阀DV-004。

(4)控制规则集

推理机得出的控制量不能用于控制执行机构,还要将控制量转化成执行机构能够识别的精确量。常用判决方法有加权平均法、中位数法和最大隶属度法等。本案例选用最为普遍的加权平均法。

本项目的专家控制通过控制器采用西门子公司的S7-300PLC 和采用查询表的方法实现,将总结操作者对控制过程所进行的手动控制策略得出的控制规则存储到PLC 的存储器中,在每一个采样周期将计算得到的误差e 和误差变化ec 分别乘以各自的量化因子,取得以相应论域元素表征的查询表,编制查询表的程序,输出所需的控制量的变化量U,加上现在的输出值得到此刻的输出量。

所编制的PLC 实现专家-PID 的功能块有:OB35,循环中断程序;FC100,误差与误差变化率的量化;FC101, 控 制 表 的 查 询;FB41 为PID 块;DB100,DB101 为FB41 的背景数据块,其中关键部分是量化和查询表的设计。

例如量化程序的设计,对误差e 和误差变化率ec进行量化,为了计算方便,把论域值转化为正数存放在内存区中,如图6 所示的程序是e > 37.5 时以18 存放在DBW18 中。ec 的量化程序与e 类似。

4 结束语

图6 误差e 的量化程序

经过对聚合釜温度控制策略的探索,尤其是采用了上述的三种控制策略措施以后,改善了聚合控制过程的动态性。控制方案经调试后投入现场运行,运行状态良好。聚合反应过程升温不再出现大的超调[7],温升阶段控制曲线平缓,使得聚合温度偏差由原来的±0.7℃变为±0.3℃,提高了温度控制精度。

理论和实践证明:专家控制策略设计合理,控制效果很好。投入运行可降低操作工人的劳动强度,提高产品的质量和产量,取得较好的经济效益。

虽然本控制系统已经取得较好的控制效果,控制精度也已经满足反应釜的温度控制要求,但是根据将来进一步的实际需求,我们还计划对该系统作进一步的改进,通过今后不断积累温控经验,逐步完善专家规则表,以便将温度控制的精度进一步提高。同时,反应釜广泛应用于发酵、精细化工、制药等工业生产中,本温度控制方案可以有效调节反应釜的反应温度,有助于提高合成产品的质量和产量。

[1] 夏晨,李朴.反应釜设计及温度控制系统[J].化工自动化及仪表,2004,31(1):66-69.

[2] 李新卫.连续反应釜温度控制系统的设计与仿真[J].化工自动化及仪表,2010,37(11):19-22.

[3] 王春晓,刘海,杜清府.反应釜控制系统的研究与实现[J].化工自动化及仪表,2010,31(10):29-32.

[4] 王永华.现代电气控制及PLC 应用技术 [M]. 第2 版. 北京:北京航空航天出版社,2008.

[5] 曾光奇,胡均安,王东,等.模糊控制理论与工程应用[M]. 华中科技大学出版社,2006.

[6] 张可仁.张斌.周家庆,专家控制器的设计与应用[J]. 河北理工学院学报, 2007,29(1):63-68.

[7] 邓星钟.机电传动控制[M]. 第3 版. 华中科技大学出版社,2001.