双层六弯叶圆盘涡轮桨搅拌釜内流场模拟研究①

陈珊珊, 景甜甜, 熊明奎, 刘 伟, 王光伟

(1.安徽建筑大学机械与电气工程学院,安徽 合肥 230601;2.安徽松羽工程技术设备有限公司,安徽 六安 237005)

0 引 言

搅拌釜在石油、化工、医药、食品等领域广泛应用[1],其主要作用是将物料混合均匀,而釜内流场特性是决定混合性能的关键。搅拌桨是搅拌釜完成搅拌功能的重要部件,其搅拌性能决定着产品质量和生产安全,对搅拌桨进行研究很有必要。六弯叶圆盘涡轮桨为径向流搅拌桨,适用于多种粘度的物料搅拌[2],可用于发酵工艺的溶氧操作,相较于开启式涡轮桨,其排流性能更好,功率消耗也较低,对弯叶涡轮搅拌桨在釜内形成的流场进行研究,可以深入了解釜内流动特性,对于搅拌桨的设计和优化具有重要意义。

目前,计算流体力学[3-5]已成为研究反应釜内部流体动力学特性的主要方法,对搅拌釜内部流场研究分析中,主要针对直叶或斜叶涡轮桨[6-9]分析,对弯叶桨搅拌釜内部流动特性研究分析较少。故采用多重参考系法和k-ε模型,利用仿真软件COMSOL对双层弯叶圆盘涡轮桨搅拌釜内部流场进行数值模拟,分析离底距、桨间距、转速对釜内流场的影响。以期研究结果可为该类桨在工程中的应用及优化提供理论依据。

1 搅拌釜系统

1.1 物理模型

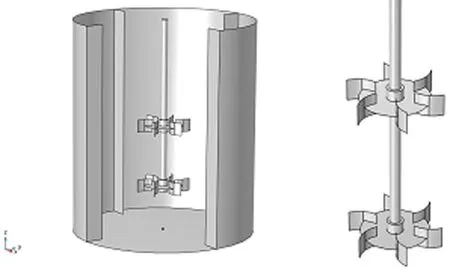

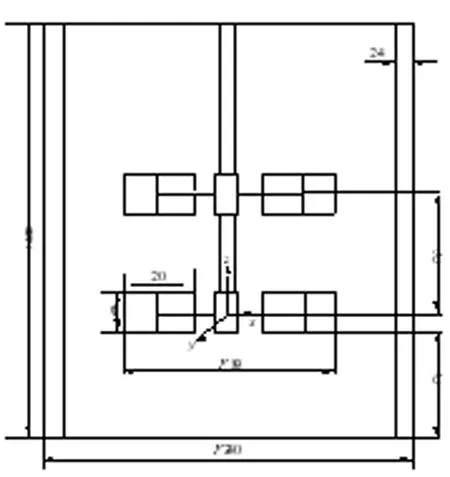

图1为搅拌釜及双层搅拌桨三维模型图,图2为搅拌釜结构尺寸图。在COMSOL中建立搅拌釜三维模型,搅拌釜为平底搅拌釜,主要结构参数为:釜体直径T=240 mm,高H=280 mm,内置四块挡板,挡板宽bw=T/10=24 mm,叶轮直径Da=80 mm,桨叶宽度w=16 mm,桨叶长度l=20 mm,下层叶轮离釜底距离为C,搅拌桨桨间距为C1。

1.2 流体力学模型

流体运动需要遵循守恒定律即需满足质量守恒方程、动量守恒方程。釜内工作介质设置为水,由于水为不可压缩流体,质量守恒方程可简化为:

(1)

式中:u,v,w为速度在x,y,z方向的速度矢量。

动量方程:

(2)

(3)

(4)

式中:ρ为密度,u为速度矢量,P为微元体所受的压力,Su,Sv,Sw为动量守恒方程的广义源项。

图1 搅拌釜及双层搅拌桨三维模型图

图2 搅拌釜结构尺寸图

湍流动能k和湍流耗散率ε方程:

(5)

(6)

湍流粘度可表示为:

(7)

模型常数:Cε1=1.44,Cε2=1.92,Cμ=0.09,σε=1.3,σk=1.0;Gk表示由平均速度梯度引起的湍流动能k的产生项:

(8)

2 数值模拟方法

2.1 网格划分

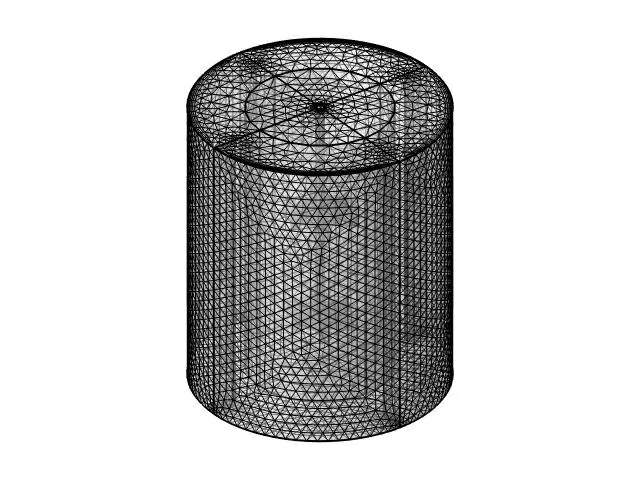

在COMSOL中建立搅拌釜计算域,采用非结构化形式划分网格。将搅拌釜内流体区域划分成旋转域和釜内其他区域,用自由四面体划分整个流体域,旋转域几何结构复杂,对其进行加密处理,图3为网格划分示意图。

(a) 静区域网格 (b) 动区域网格

2.2 模拟计算

应用多重参考系法将搅拌桨旋转区域设置为动区域,其他区域为静区域,动区域与静区域通过内部交界面进行能量传递[10]。动区域定义为旋转域,设置与流体相同的转速转动,其他区域的流体则认为是静止的[11]。桨叶定义为旋转内部壁边界条件,挡板定义为内部壁边界条件,自由液面定义为对称边界条件[12],在自由液面任意选择一点定义为压力约束点,以保证解的唯一性。采用k-ε模型进行模拟,用冻结转子研究进行稳态计算求解RANS方程和k-ε两方程。

3 搅拌釜内流场模拟及分析

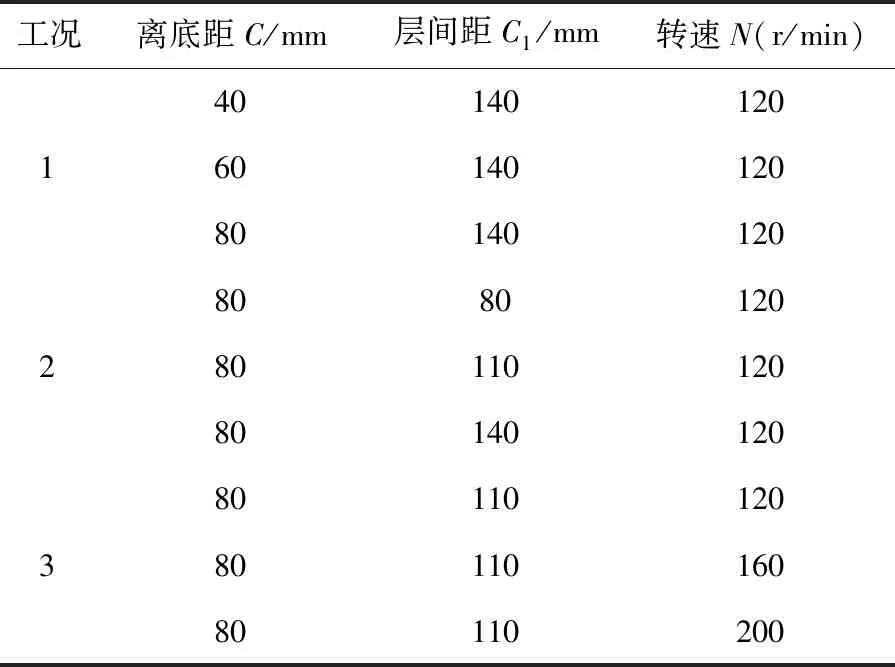

将从三种工况对双层弯叶圆盘涡轮桨搅拌釜内流场进行模拟分析,表1为三种工况下的参数设置。

表1 搅拌釜模拟工况参数

3.1 搅拌桨离底距对流场的影响

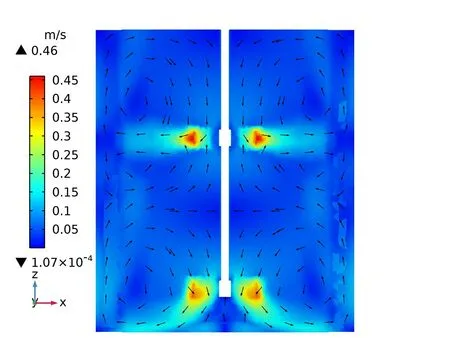

图4为工况1下Y=0平面流场速度矢量图。

如图4所示,离底距为40 mm,60 mm,80 mm时釜内最大流速分别为0.46 m/s,0.47 m/s,0.47 m/s,说明离底距的增加对釜内流体最大速度影响不大。当底间距C=40 mm时,如图4(a)所示,上层桨产生的水平射流撞击釜壁后分成两股,一股沿挡板向上运动到达液面后沿轴流回叶轮区,一股向下并夹带下层桨区域的部分流体一起流回上层桨叶轮区,形成稳定的对称循环涡,釜体上方混合较为均匀;下层桨的水平射流受离底距的影响产生一定角度的倾斜,向下运动到达釜底封头处反向沿釜壁向上流动,一部分转化成径向流回到下层桨叶轮区,一部分被卷吸入上层桨叶端区域的流体一起流回上层桨叶轮根部,表明上下桨叶之间存在物料交换,但由于下层桨距离釜底过近,下层桨下方出现低速区,存在混合死区,对釜底的混合不利。当底间距C=60 mm时,如图4(b)所示,由于离底距增加,下层桨下方流场得到改善,且与上层桨产生流场一致,此时釜内流场为“平行流”,这是由于层间距大于釜体直径的一半,釜内存在四个以桨叶为中心的稳定涡环。双层桨产生的水平射流撞击釜壁后产生轴向速度,这区域的流体分别沿釜壁向上、向下流回叶轮区,形成以搅拌桨为对称轴的对称环形涡,即“双循环”流场。大的循环涡使近桨区域的物料形成稳定的流动趋势,近桨区速度分布均匀,但两桨均保持独立稳定的循环流,两桨间缺少传质过程,不利于两桨间流体的混合。当底间距C=80 mm时,如图4(c)所示,离底距的增加使两桨的相互作用增强,釜内传质能力提高,下层桨仍保持向上向下的对称循环流动趋势,釜底混合程度高,上层桨与釜顶距离变小,上循环受到抑制,径向流回叶轮根部,折流强度较大,对釜顶区域混合有利。

综上分析,当搅拌桨离底距C=80 mm时釜内流场模拟效果最好。

(a)C=40 mm

3.2 搅拌桨桨叶层间距对流场影响

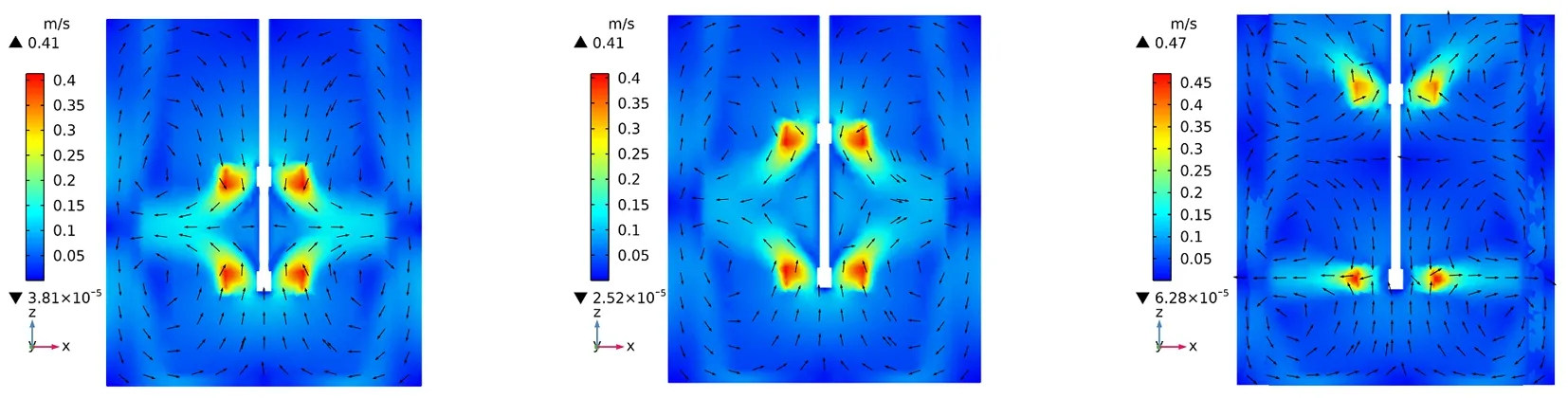

图5为工况2下Y=0平面流场速度矢量图。

由图5可以看出,层间距的增加会影响釜内流体的最大速度。当层间距C1=80 mm时,如图5(a)所示,桨叶端最大速度为0.41 m/s,釜内流型为“连接流”,这是由于层间距为釜体直径的三分之一,两桨间的相互作用使两桨间形成“连接流”,有利于上下桨叶区域流体进行物料交换,水平射流撞击釜壁后分成沿釜壁向液面和釜底封头运动的两支分流,在釜内形成大的循环流场,在近桨端出现六个流速较低的小涡环,釜内流体流动较平缓,由于上层桨距离釜顶较远,上层桨旋转产生的动能不足以支持这一区域的流体运动到液面,导致双层桨上方存在大面积低速区,双层桨上方流体混合不均匀。当层间距C1=110 mm时,如图5(b)所示,釜内最大流速和流型均无太大改变,但双层桨上方的流场有所改善,由于层间距增加,两桨间形成不成型的涡环,有利于两桨间流体的混合,桨叶端部的四个小涡环流速有所提高,除桨叶端速度较高之外釜内整体速度也较高,釜内速度分布也最为均匀,整体混合效果最好。当层间距C1=140 mm时,如图5(c)所示,叶端最大速度为0.47 m/s,为三者之中最高,但釜内除叶端外仍存在大面积低速区域,阻碍釜内物料进行交换。

综上分析,搅拌桨层间距为C1=110 mm时对釜内流体搅拌最有利。

3.3 搅拌桨转速对流场的影响

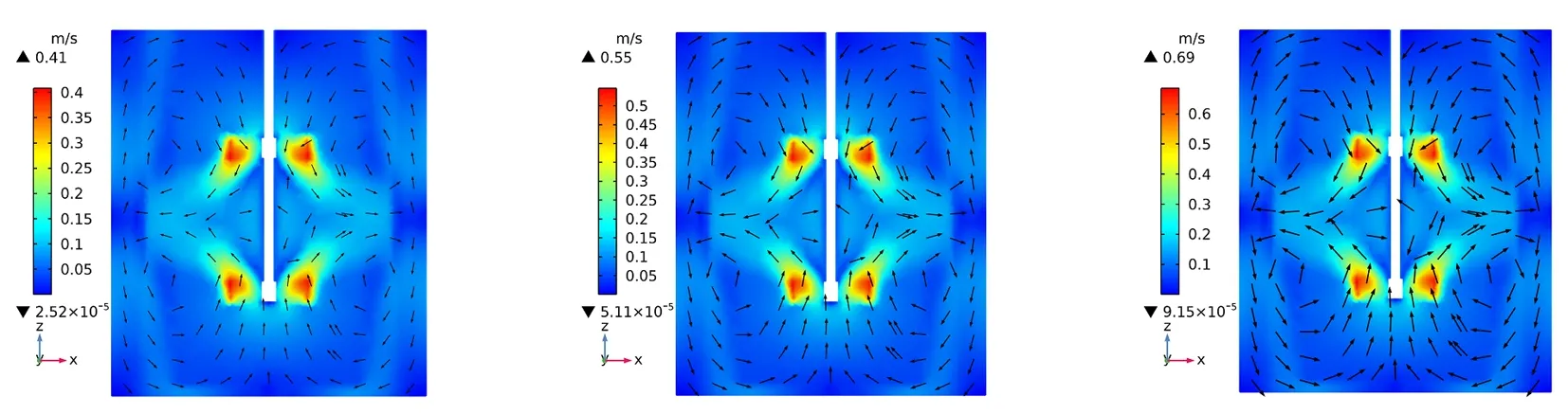

图6为工况3下Y=0平面流场速度矢量图。

由图6可知,釜内的流型不随转速增加而改变但叶端最大速度随转速增加而增加。在N=120 r/min的转速下,如图6(a)所示,叶端最大速度为0.41 m/s,釜内流体速度较小,流体流动较缓慢,釜内传质效果不理想。当N=160 r/min时,如图6(b)所示,最大流速为0.55 m/s,釜内各区域流速均有所增加,釜内混合效果增强。当N=200 r/min时,如图6(c)所示,流体速度分布最为均匀,釜内整体流速较大,流体湍动较为剧烈,有利于搅拌,混合效果最好。

综上分析,当搅拌桨转速N=200 r/min为搅拌釜最佳转速。

(a)C1=80 mm (b)C1=110 mm (c)C1=140 mm

(a)N=120 r/min (b)N=160 r/min (c)N=200 r/min

4 结 论

(1)合适的离底距可以改善双层桨上下方的流动特性,距离釜底过近会导致釜底流速偏低,釜内会形成独立的流场阻碍釜内传质,离底距为80 mm时釜底流体充分混合,因此搅拌釜最合适的离底距为80 mm。

(2)层间距影响影响釜体上方的流动特性,适当增加层间距可以改善釜体上方的流场。层间距过小时上层桨上方会出现大面积低速区,釜体上方混合不均匀,层间距过大会导致形成大面积低速区域,不利于物料的交换,层间距为110 mm时釜内传质充分,因此搅拌釜最合适的层间距为110 mm。

(3)转速增加不改变釜内流体流型但会增大叶端最大速度,扩大釜内高速区域,使流体混合更加均匀,转速为200 r/min釜内流体运动剧烈,混合效果最好。因此N=200 r/min为搅拌釜最佳转速。