富邦富氧侧吹熔炼炉技改实践

罗银华

(赤峰富邦铜业有限责任公司, 内蒙古 林西 025250)

富邦富氧侧吹熔炼炉技改实践

罗银华

(赤峰富邦铜业有限责任公司, 内蒙古 林西 025250)

针对富氧侧吹熔池熔炼炉投产后二次风口位置易产生炉结以及造渣成本高等问题,对二次风口位置进行调整,并采用高铁低硅渣,以煤代炭,以河沙代替石英,技改后弃渣含铜及综合能耗显著降低。

富邦炉; 富氧侧吹; 二次风; 炉结; 高铁低硅渣

0 前言

赤峰富邦铜业有限责任公司按照国家关于淘汰鼓风炉熔炼工艺的政策要求,在对国内外多种熔池熔炼炉比较、消化和吸收的基础上,开发了富邦富氧侧吹炉。富邦富氧侧吹炉为竖式炉,由耐火砖砌筑的炉缸、三层铜水套、一层内衬耐火砖的铁水套以及炉顶铁水套组成。反应风侧吹渣层,反应生成的冰铜和炉渣通过铜水套隔墙进入渣室,炉渣溢流排放,冰铜虹吸排放。该工艺于2011年6月13日投产,截至目前,共处理铜精矿超过60万t,床能率达到74.6 t/(m2·d),燃料率3.8%~4.5%,渣中铁硅比控制在1.1~1.2,渣中氧化钙含量3.5%~5%。为确保冬季安全生产,期间共停炉检修3次,针对生产中出现的一些问题进行了技术改造,本文对改造工作以及取得的效果进行总结分析。

1 二次风口改造

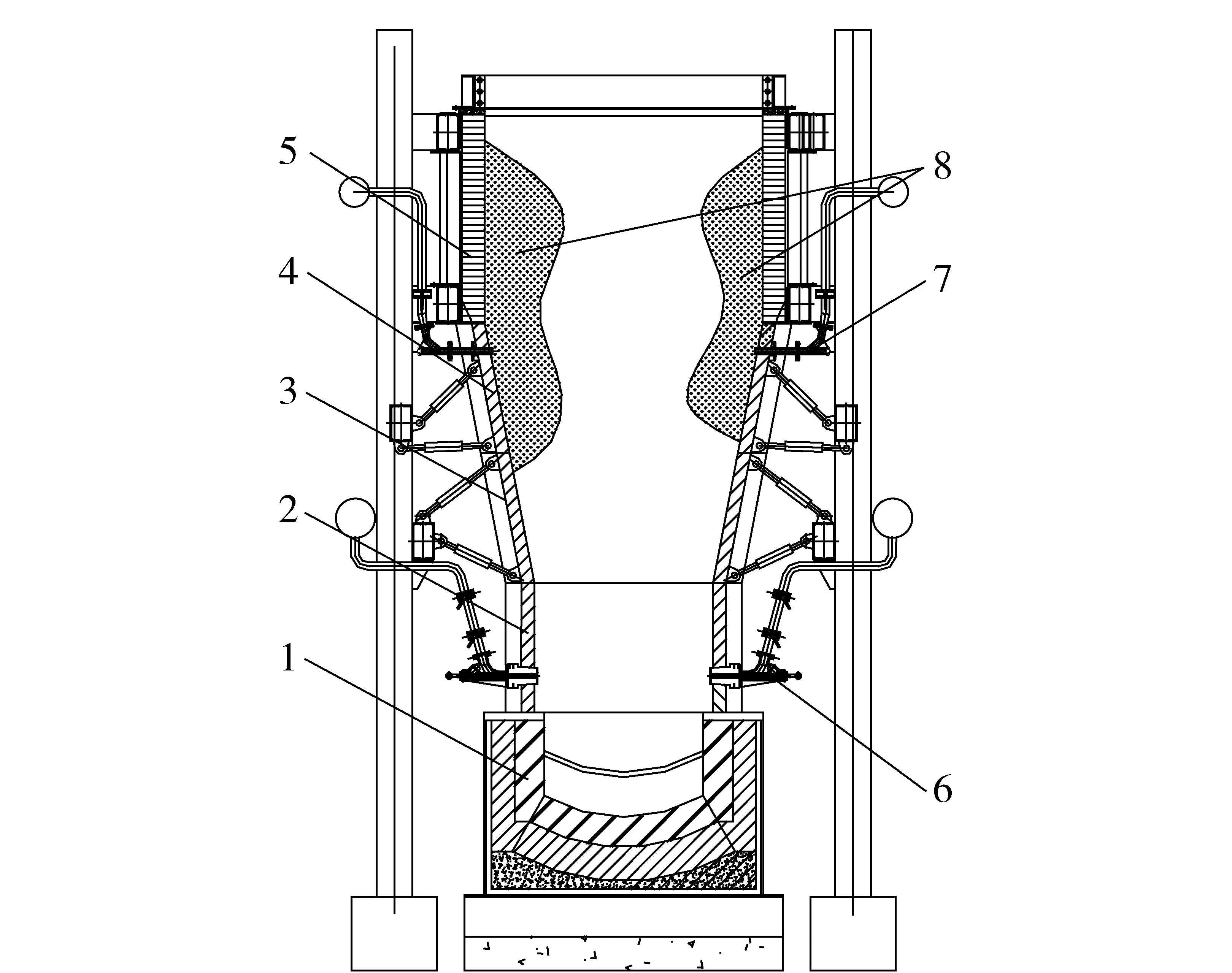

富邦炉原设计二次风口位置在侧墙第三层铜水套上,每侧各7个,风口直径为42 mm,设计通风能力在10 000 m3/h以上。生产中采取隔一开一的方式,风量保证在8 000 m3/h。经过一段时间运行后,在炉膛内侧风口位置有大量炉结产生,炉结产生的位置见图1。

1—炉缸;2—一层铜水套;3—二层铜水套;4—三层铜水套;5—四层铁水套;6—一次风口;7—二次风口; 8—炉结

炉结产生有以下弊端:一是长大的炉结可能从炉墙掉落进入熔池,造成大量渣迅速涌入渣室并从渣室的渣口喷出,存在安全隐患;二是如果落入熔池的炉结过大,会降低熔池温度,甚至带来堆料危险;三是两侧的炉结如果继续生长连成一片,导致炉料无法落入熔池,侧吹炉无法继续生产;四是炉结生成后,二次风量无法保证,烟气残氧大幅降低,烟气中的单体硫不能完全燃烧,进入制酸系统后堵塞设备。

炉结产生后,只能采取提温作业,利用炉内高温以及喷溅的熔体对其进行冲刷溶解,通常需要20 h以上的时间才能处理完。此种作业方式在高氧料比以及高燃料率的条件下操作,违反了侧吹炉的作业规程,可能引起泡沫渣喷炉或者炉体漏熔体事故的发生。

炉结在其他炉型铜炼冶过程中也普遍存在,艾萨炉的余热锅炉、炉顶部位炉结尤为严重,炉顶及下料口区域掉渣较频繁,平均每班掉渣两次左右,对稳定生产影响较大,每次掉渣影响铜精矿处理量达到20 t以上,而操作温度提升10 ℃以上,将影响耐火砖的使用寿命[1]。该炉结形成的主要原因是:被烟气夹带的细小炉料进入炉顶区域或余热锅炉,在上面粘结形成炉结;炉内负压控制,炉子负压越大,带入的空气量越大,烟气总量就越大,精矿被带入余热锅炉的可能性就越大;炉料中的铅、锌成分挥发进入烟气,进入余热锅炉冷凝形成炉结。

对于富邦炉二次风口炉结,最初参考国内其他铜冶炼炉型的解决办法,并结合富邦炉的特点,定期人工清理风眼,确保风眼畅通,但是炉结长大到一定程度后人工无法打开。另外也曾采取定期更换二次风口以及在炉结正下方开一次风口冲刷炉结的办法,均收效甚微。

二次风炉结问题已严重影响侧吹炉甚至硫酸系统的正常生产,必须加以解决。经过多次试验,分析炉结生长位置,炉结是熔炼渣喷溅到二次风口凝结粘附在炉墙上形成的,随着时间积累,炉结越长越大。观察生产时炉膛内熔体的喷溅情况,喷溅很难到达炉顶附近,因此决定将二次风上移到炉顶位置,见图2。

1—新二次风口;2—加料口;3—炉结清理口;4—余热锅炉膜式壁;5—原二次风口

该项改造特点如下:炉顶二次风口位置设有两个开口,人工定期清理,炉结不再长大,改造后至今未出现因炉结而影响生产的状况;二次风量可随意调整,烟气中残氧稳定在3.5%~4%,检修时检查制酸净化系统,未出现单体硫;烟尘率降低,从之前的1.5%降低到目前的0.98%,分析其原因是二次风鼓入炉内后形成一道气幕墙,避免了烟气夹带炉料中细小颗粒直接进入余热锅炉上升烟道。

2 采用高铁低硅渣

目前,富邦炉采用高浓度富氧空气侧吹渣层,为避免生成过量的Fe3O4,冶炼时通常额外补充熔剂,石英砂加入率为10%~12%,石灰石率为1.5%~2.0%,熔炼渣Fe/SiO2通常控制在1.1~1.2,CaO控制在3.5%~5%;熔炼渣采用电炉贫化处理,水淬后作为弃渣,渣含铜接近0.5%。上述造渣操作存在的问题是熔剂率高,外加石英砂、石灰石熔剂,增加了生产成本;熔化熔剂消耗反应热,增加了燃料消耗。另外,渣量大,弃渣含铜0.5%,铜损失增加,铜综合回收率低,造成了的资源浪费,且弃渣利用途径有限,附加值低。

富邦铜业对富邦炉两年多的运行数据进行分析整理,结合市场需求,提出了铜富氧双侧吹熔炼炉造高铁低硅渣操作。该操作方法是利用富邦炉原料适应性强、反应速度快、操作简单等优势,不配入任何熔剂,完全利用铜精矿自身所含SiO2和CaO进行造渣反应,借助一次风的强烈搅拌,使炉内熔体分布均匀,Fe3O4含量≤10%。具体操作如下:

(1)调配的入炉铜精矿满足以下要求:含Fe 26%~28%、 SiO212%~14%。铜精矿、燃料经皮带称重计量后输送到富邦炉炉顶,并连续地加入到炉内熔池,所需燃料为普通煤块;

(2)通过调节压缩空气与制氧站氧气的比例控制一次风富氧浓度70%以上;

(3)通过增减一次风眼开通个数,控制一次风压85~95 kPa,氧矿比在120~140 m3/t矿;

(4)少加入甚至不加入石英砂和石灰石,控制炉内负压-30~-20 Pa;

(5)通过调整燃料加入量以及相应的氧量,控制熔炼渣温度在1 230~1 250 ℃;

(6)监测烟气中SO2浓度、炉内负压以及炉体振动等参数,确保熔炼过程平稳,无炉底粘结以及泡沫渣喷炉发生。

该过程无需配入熔剂,所产冰铜送转炉吹炼,所产熔炼渣含Fe 40%~45%、SiO225%~27%,熔炼渣采用渣包缓冷,之后送往选厂选矿,浮选尾矿含铁在43%以上,含铜0.25%以下,附加值增加。

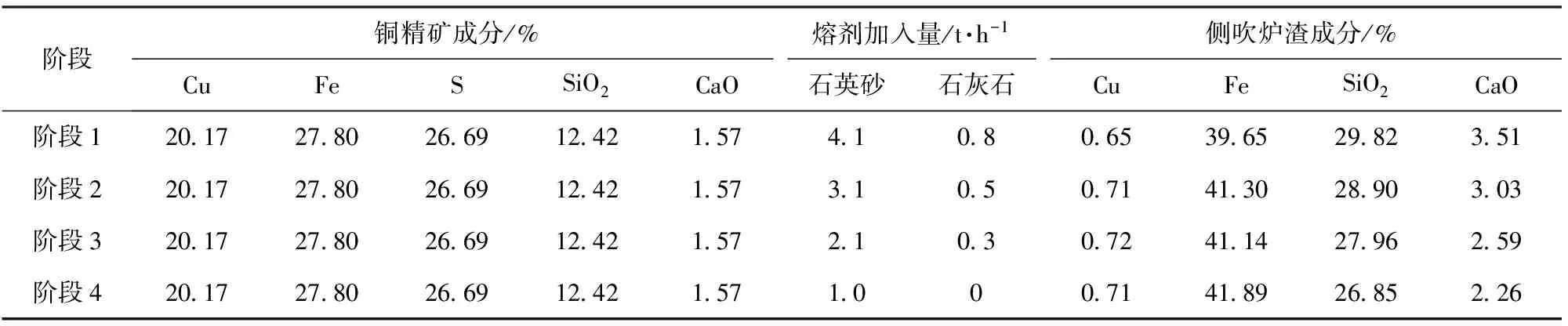

2013年10月26日至2013年11月1日,富邦铜业采用该造渣方法进行了试验,试验采取逐步降低石英砂和石灰石,逐步提高铁硅比的方案。试验期间的运行数据见表1。

表1 富邦炉造高铁低硅渣运行数据

总结7天的运行情况,富邦炉生产正常,无炉底粘结、横膈膜以及喷炉事故发生。侧吹炉渣缓冷后送往选厂选矿,尾矿含Cu 0.25%、含Fe 43.09%。富邦炉采用本方法具有如下优点。

(1)熔剂添加量为零,渣量减少,渣带走热量少,燃料消耗降低,生产成本降低;

(2)所产熔炼渣含Fe高达40%~45%、含SiO225%~27%,利用价值大大高于水淬渣;

(3)高铁低硅渣浮选后含Cu低于0.25%,铜综合回收率提高。

3 以煤代炭,以河沙代替石英

富邦炉在冶炼过程中通常需配入4%左右的燃料,其目的一是补充热量,为冶炼过程平稳进行提供保障;二是还原Fe3O4,保证熔炼渣中Fe3O4含量在4%以下,确保安全生产。冶炼厂生产1 t粗铜,侧吹炉消耗燃料约为350 kg,1 t焦粉的价格1 030元左右,则消耗的焦粉价值360.5元,约占吨粗铜生产成本的25%。赤峰周边煤炭资源丰富,公司对生产成本分析后决定进行以煤代炭试验,经过几个月实践,取得了较好效果,煤和焦炭的比例为1∶1,侧吹炉生产稳定。1 t煤炭价格为730元,生产1 t粗铜消耗煤和焦粉各175 kg,以煤代炭后,生产1 t粗铜的燃料成本为308元,下降了52.5元,降幅达15%。以年产粗铜4.5万t计算,全年可减少支出236.25万元。

原设计侧吹炉使用的造渣熔剂为石英砂,要求粒度为5~20 mm,其他铜冶炼厂也使用类似粒度的石英砂作为造渣熔剂。在对生产成本多次分析后,公司开始寻找低价物料替代石英砂以降低成本,最终选择了林西周边地区的杂质少、硅含量93%以上的河沙。由于没有经验可以借鉴,河沙最初配比只占20%,随着经验的积累,比例逐渐上升,最终全部使用河沙,生产没受任何影响。

从几个月的生产情况看,本项改造效果超出预期。按照年产粗铜4.5万t计算,全年预计使用硅熔剂27 900 t,按照石英砂和河沙的差价,全年可节省支出315万元,吨铜成本降低70元。

4 结语

富邦炉经过两年多的生产运行,多项指标表现出了一定的优势,2012年水淬渣含Cu 0.48%,侧吹炉床能率74.6 t/(m2·d),吨粗铜综合能耗252.48 kgce。但生产中也暴露出一些问题,富邦铜业及时对这些问题进行总结分析,并进行了工艺改造。

原有二次风口位置低,熔炼渣喷溅物遇冷粘附在炉墙上,形成大块炉结,影响正常生产。改造后,二次风口位置移到炉顶靠近余热锅炉上升烟道处,炉结不再长大,至今未因炉结问题而影响生产;二次风量可随意调整,烟气中残氧稳定在3.5%~4%;烟尘率降低,从1.5%降低到0.98%。该项改造为稳定侧吹炉炉况,确保安全生产以及硫酸系统的稳定运行提供了保障。

采取高铁低硅渣型是富邦炉生产工艺的突破,其也为类似于富邦炉的富氧双侧吹熔炼工艺提供借鉴。采用高铁低硅渣型,实现熔剂为零,渣量减少,渣带走热量少,燃料消耗降低,生产成本降低;熔炼渣含Fe高,浮选后尾矿附加值增加;高铁低硅渣浮选后含Cu低于0.25%,铜综合回收率提高。在生产成本方面,吨铜石英砂消耗从620 kg降低到200 kg,石灰石消耗从75 kg降低到0 kg,成本降低了49元,按照年产粗铜4.5万t计算,全年可结省资金220余万元。

[1]杨毓和. 控制艾萨炉余热锅炉结渣探讨[J]. 中国有色冶金,2007,(5): 19-22.

PracticeoftechnologicaltransformationofFubangoxygen-enrichedside-blownsmeltingfurnace

LUO Yin-hua

In view of the problems such as high cost for slag making and easy to scaling in the secondary tuyere position after commissioning of oxygen-enriched side-blown bath smelting furnace, the position of secondary tuyere was adjusted, the copper content in the waste slag and comprehensive energy consumption obviously reduced after technological transformation by using high-iron low-silicon slag, substituting coal with carbon, the river sand instead of quartz.

Fubang furnace; oxygen-enriched side-blown; secondary air; scaling; high-iron low-silicon slag

罗银华(1965—),男,内蒙古赤峰人,高级工程师,主要从事铜冶炼生产、设计及技术管理工作。赤峰富邦铜业有限责任公司总工程师、生产副总。

TF811

B