浓密机跑浑的综合治理

段所存, 邢喜峰, 刘遍洲, 李春华, 吕仲元, 周 峰

(谦比希铜冶炼有限公司北京代表处, 北京 100029)

浓密机跑浑的综合治理

段所存, 邢喜峰, 刘遍洲, 李春华, 吕仲元, 周 峰

(谦比希铜冶炼有限公司北京代表处, 北京 100029)

针对电炉渣浮选浓密机跑浑问题,对工艺及设备进行优化和改造,浓密机溢流固含从582 g/m3降低至50 g/m3。

电炉渣; 选矿; 浓密机; 溢流; 跑浑; 固体含量

1 存在的问题

谦比希铜冶炼有限公司年生产粗铜16万t,年产电炉渣45万t,电炉渣含铜1%。公司配套建设了电炉渣选矿厂(渣选厂),设计炉渣处理能力1 500 t/d,工艺流程为:一段开路破碎(颚式破碎机),三段磨矿(半自磨+球磨机+球磨机),两段分级(旋流器),一段快速浮选,一段粗选,两段扫选,两段脱水(浓密机+陶瓷过滤机),尾矿自流进入尾矿库。

电炉渣矿物特性:结晶体嵌布粒度细,解理不规则,炉渣硬度大,磨矿粒度-200目达到90%以上才能充分解理。炉渣铜精矿产品特性:粒度小,粘性好,泡沫流动性差,易粘附在泡沫管壁上,沉降速度慢,脱水困难,浓密机易跑浑。生产中,由于过滤机给料浓度低,脱水难度增大,产品水分偏高,达16%,造成了金属流失和产品含水不合格。

渣选厂配置NZY- 15G高效浓密机,直径15 m,沉降面积177 m2。投产后发现,设备配置偏小,沉降面积不足,生产中浓密机跑浑严重,溢流固体含量曾达到582 g/m3。基于现有的条件,为使生产系统良好稳定运行,同时降低溢流固体含量,减少由此造成的精矿流失,渣选厂对浮选、精矿输送、沉降、脱水等环节进行了全方位、系统的技术改造。改造后的精矿处理系统,溢流固体含量降低,金属流失得到控制,水耗降低,电耗降低,浓密机负荷降低,跑浑得到有效遏制,溢流固体含量达50 g/m3,产品质量也得到改善。本文对改造过程中存在的问题和改进方法进行总结。

2 解决措施

2.1 改进精矿泡沫输送条件

精矿泡沫输送在一定程度上影响着精矿的产量,关系到浓密机的工作效率。渣选厂精矿由两部分组成,一部分是快速浮选的精矿泡沫,另一部分是浮选第三段精选(简称精Ⅲ)的精矿泡沫。快速浮选泡沫输送原设计采用DN325的泡沫管,走向是水平管接90°弯头接垂直管;精Ⅲ泡沫管的尺寸为DN219,走向角度5°。投产以后两段泡沫管都需要不断地洒水消泡,才能维持泡沫正常流动,有时还需要增加水量,否则,精矿泡沫容易跑槽,造成金属流失。由于加水,导致精矿泵和浓密机的负荷增加,精矿泵池精矿溢出,浓密机溢流量增大,而沉降面积有限,跑浑更严重,水、电消耗量增大,造成直接经济损失,也带来了一系列的问题。

针对上述问题,工厂进行了三项技术改造:

(1)将快速浮选的精矿泡沫管改为45°的斜管,改造前后的快速浮选泡沫管见图1。快速浮选泡沫是精矿产品,改造加大了泡沫流速,不需要冲洗水泡沫就能迅速流走,既节水又避免泡沫跑槽。经过测定,此项改造节约用水6.2 m3/h。

图1 改造前后的快速浮选泡沫管示意图

(2)精Ⅲ泡沫管道由DN219改为DN273。原精Ⅲ泡沫管为DN219,管道角度偏小(5°),泡沫流速慢,消泡水用量大。检修期间将DN219管道换成DN273,改造后泡沫流速加快,用水量减少,但仍需加水消泡才能加速泡沫流动,该项改造节约用水5.7 m3/h。如果精Ⅲ精矿泡沫的消泡水能够进一步减少,甚至停用,使进入浓密机的精矿浆量再减少,降低精矿泵负荷,降低浓密机处理量,跑浑现象将得到更好地控制。

(3)精Ⅲ的精矿泡沫因药剂富集较粘,流动性差,通常需要使用大量的消泡水使泡沫迅速流走避免跑槽。为减少或停用消泡水,设想把浮选机富余的压缩风引进泡沫管,用风推动泡沫流动,加大泡沫的流速。经过改造,效果很明显,但泡沫会在流动的过程中破裂,泡沫下沉流动的过程中出现逆向吹气,泡沫在泡沫槽的管道入口处受阻。故在此基础上设计引入文丘里风管工作原理,使压缩风在吹送前面泡沫的过程中形成负压,吸入管口的泡沫,试验取得了成功。通过改造,精矿浆流量从原来的25.08 m3/h降低到8.6 m3/h,减少了三分之二,消泡水完全停用,合计节约用水16.48 m3/h。图2为改造前后精矿排放示意图。

图2 改造前后精矿排放示意图

2.2 改进精矿泡沫的缓冲环节

原精矿泵池容积仅3 m3,精矿泵的单台最大输送能力为12.54 m3/h。实际生产中,由于原矿品位波动及浮选流程调整等原因,泵池满足不了精矿浆流量变化所需要的缓存空间,精矿流量大时必须开启备用泵,两台泵同时运转(25.08 m3/h),不仅无法实现精矿泵一开一备连续工作的要求,还经常导致精矿及泡沫溢出,造成金属流失。为此,在原泵池基础上又设计制作了3 m3的泵池,泵池容积扩大到6 m3,有效阻止泡沫溢出,避免金属流失,为滞留泡沫创造缓存空间。同时还保证了浓密机给料稳定均衡,避免浓密机给料量波动对浓密机的沉降效率、溢流水量和溢流固含的影响。

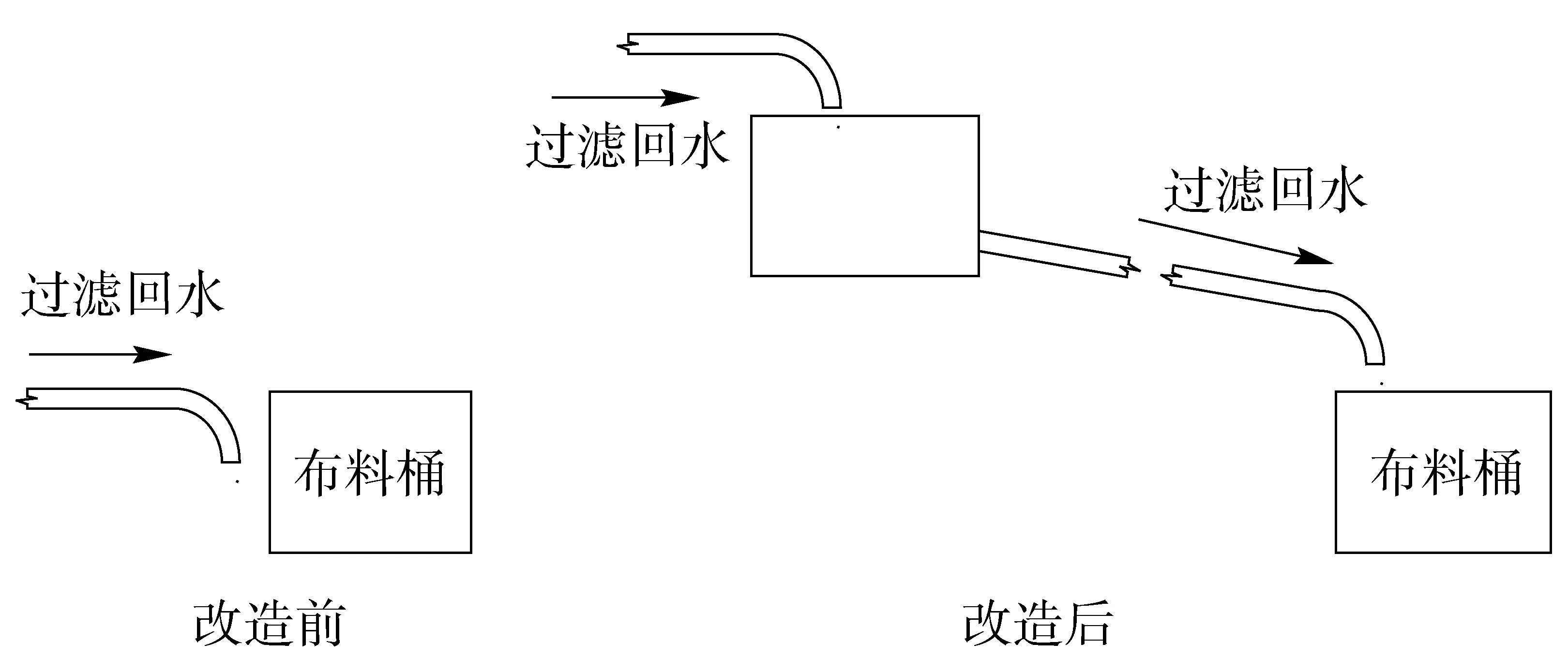

2.3 改造过滤回水系统

在过滤工序,陶瓷过滤机(型号TC- 24)运转时矿浆槽溢流的矿浆,停车时排出的矿浆,以及含精矿的过滤机清洗水汇合后用液下泵输送入浓密机。液下泵型号65QV- SP- BD,流量32.4 m3/h。原设计管道直接插入浓密机中,液下泵启动后,矿浆直接冲入浓密机。由于矿浆流量大,流速快,对浓密机产生搅动,干扰了精矿颗粒沉降,影响沉降效率,且已沉降的精矿颗粒再次悬浮,随溢流水流失,造成沉降面积不足的浓密机工作效率更低,沉降速度更慢,沉降时间延长,跑浑更严重,溢流固含曾达到582 g/m3。

对此,设计制作了一个5 m3的缓冲器安装在浓密机上,液下泵输送的矿浆先进入缓冲器,再进入浓密机。缓冲器可以调节和控制矿浆流速、流量,并将矿浆的流入点安装在浓密机布料桶内,避免返回矿浆对浓密机内静置矿浆搅动。改造后浓密机沉降效果明显改善,再未出现矿浆被搅浑、翻起、滚动的现象,矿浆液面平静,精矿颗粒缓慢沉降,溢流固含降低。改造前后的过滤回水系统见图3。

图3 改造前后的过滤回水系统示意图

2.4 添加絮凝剂解决跑浑问题的研究

在浓密机内添加絮凝剂,是国内处理浓密机跑浑的主要方法之一,分别进行了添加聚丙烯酰胺和聚合氯化铝的试验研究。

聚丙烯酰胺是大分子,添加聚丙烯酰胺后,精矿絮凝后形成大块的铜精矿。如果在矿浆混均的条件下,在浓密机内添加絮凝剂,由于絮凝剂没有选择性,只针对溢流水中的悬浮物,絮凝剂用量必然增大。而块状铜精矿吸附在过滤机陶瓷板上导致精矿水分升高,并且添加药剂增加了生产成本。

聚合氯化铝,分子小,与精矿结合快,沉降速度快,添加量大。添加聚合氯化铝后,精矿水分有不同程度的升高,精矿成团状或大块状,尤其是精矿中的铝含量增加,不利于冶炼时造渣和放渣。

因此,就目前浓密机溢流固含来看,可暂不考虑添加絮凝剂。

3 改造成果

通过上述改造,可节水16.48 m3/h,浓密机溢流固含从582 g/m3降低到50 g/m3,以年工作日330 d计,年节水:16.48×24×330=130 521.6 m3;多回收铜精矿约:130 521.6×(582-50)/1 000 000=69.44 t;以铜精矿品位25%计,可回收铜69.44×25%=17.36 t。按铜价50 000¥/t计,每年可创造效益868 000元。生产用水量减少,停开一台精矿泵,浓密机溢流水水泵输送量减小,开车时间缩短等,节电效果显而易见。

4 结语

综上所述,立足现有生产工艺流程和生产条件进行技术改造,解决生产中存在的实际问题是切实提升生产技术水平、体现技术价值的有效手段,不但成本低,适应性强,而且经济和社会效益显著。

[1]《选矿设计手册》编委会.选矿设计手册[M].北京:冶金工业出版社,1987.

[2]冯守本. 选矿厂设计[M].北京:冶金工业出版社,2005.

Comprehensivetreatmentofmuddyoverflowwaterofthickener

DUAN Suo-cun, XING Xi-feng, LIU Bian-zhou, LI Chun-hua, LÜ Zhong-yuan, ZHOU Feng

In view of the problems of muddy overflow water of thickener used in the flotation of electric furnace slag, the process and equipments were improved and modified, and the solids content of muddy overflow water of thickener decreased from 582 g/m3to 50 g/m3.

electric furnace slag; beneficiation; thickener; overflow; muddy overflow water; solids content

段所存(1971—),男,云南泸西人,谦比希铜冶炼有限公司渣选厂厂长,高级工程师,主要从事矿物加工处理技术工作。

TF811

B