转底炉处理低品位红土镍矿的中试研究

胡长松

(北京首钢国际工程技术有限公司, 北京 100043)

试验研究

转底炉处理低品位红土镍矿的中试研究

胡长松

(北京首钢国际工程技术有限公司, 北京 100043)

进行了转底炉直接还原—电炉熔炼处理红土镍矿的中试研究,考察了还原温度、还原时间、煤配比和石灰石配比对镍、铁金属化率和回收率的影响,得出最佳还原方案以指导工业生产。研究表明:还原温度1 300 ℃、还原时间20 min、煤配比1.0%、石灰石配比6%时,镍铁金属化率和回收率最高,金属化率分别为68.61%、91.22%,回收率分别为81.76%、91.66%。红土镍矿在此条件下还原后再在1 450 ℃熔炼,得到的镍铁合金品位较高,为镍10.77%、铁82.00%,可满足不锈钢、合金钢与合金铸铁工业生产对镍合金原料的要求。

转底炉; 直接还原; 熔炼; 镍铁

0 引言

近年来,占陆基镍资源30%的硫化镍矿越来越少,占70%的红土镍矿开始被企业重视,逐渐被开采利用。以镍铁作为冶炼不锈钢、合金钢与合金铸铁的镍合金原料,可以大大减少电解金属镍的消耗,且成本远低于电解镍[1]。

转底炉直接还原工艺备受冶金界关注,尤其在处理钢铁厂含碳、含锌尘泥和低品质含铁原料方面更加引人注目,其具有工艺简单,建设费用低,还原温度高,还原速度快,生产效率高,对原料适应性强,对原料机械强度要求不高等优点[2]。而采用转底炉直接还原-电炉熔炼工艺处理红土镍矿生产不锈钢原料,极具市场发展潜力[3]。

1 试验原料和方法

1.1 原料成分与特点

试验所用红土镍矿含(%):Ni 1.80、Fe 12.22、MgO 24.76、SiO238.5、Al2O33.79、Cr2O30.87、MnO 0.50、K2O 0.19、Co3O40.11、ZnO 0.02、S 0.016、自由水7.08%、结合水8.77%,烧损为13.12%。煤的组成为(%):灰分13.14、挥发分36.56。固定碳46.18、分析水4.12。可以看出,红土镍矿中镍、铁含量较低,属于低品位红土镍矿。常见的红土镍矿水分含量一般为30%左右,而该红土镍矿的含水量只有15.85%,大部分为结合水,并且MgO和SiO2的含量高。煤的固定碳含量低,灰分偏高,不利于镍、铁的还原。

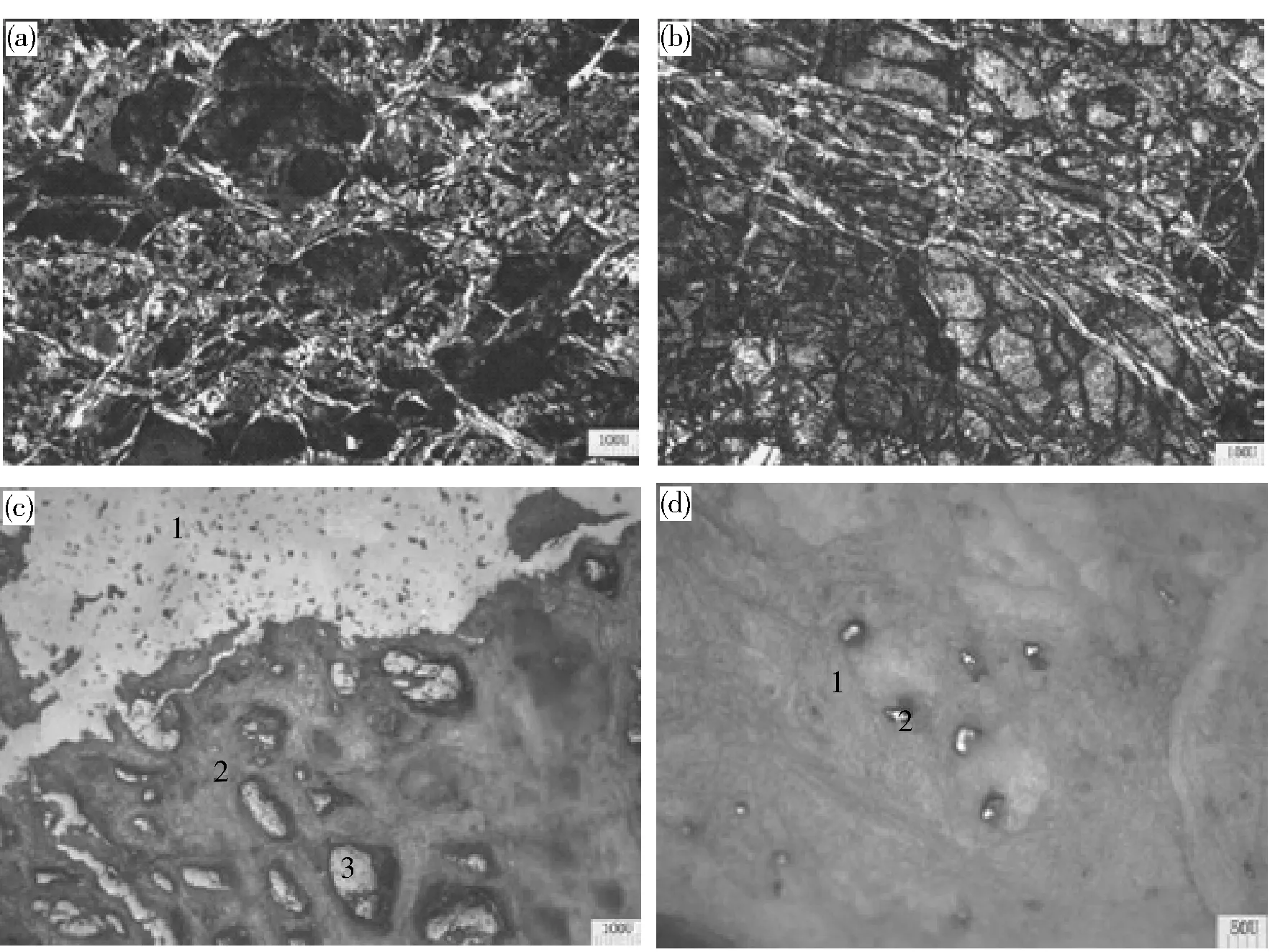

图1为红土镍矿矿物组成。可以看出,Ni和Fe大多被包含在蛇纹石、辉石、橄榄石和绿泥石之中,较难还原,故此类红土镍矿在转底炉还原过程中,对还原温度、还原时间、还原剂和还原助熔剂要求比较苛刻,而且还原效果不会太好,即镍、铁的还原率、金属化率和回收率都不会太高。

(a)正交偏光—辉石矿物;(b)正交偏光—Chs-橄榄石;(c)反射光—1—石英、2—蛇纹石、3—辉石;(d)反射光—1—蛇纹石、2—磁铁矿

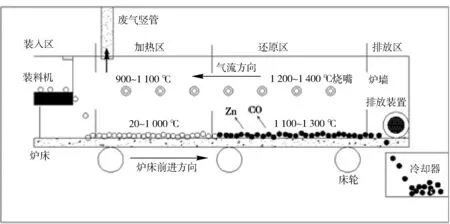

图2 转底炉结构图

1.2 试验设备与方法

试验采用的蓄热式转底炉见图2[4]。该转底炉内径18 m,外径20 m,采用天然气加热,温度可达1 350 ℃。

干燥后的红土镍矿破碎至-10 mm,配入一定比例的煤和石灰石,加水、混匀、压球、干燥后入转底炉还原,还原后检测金属镍、金属铁的含量,计算镍铁金属化率。还原后的金属化球团取少量放入高温电炉内在1 450 ℃下熔炼,熔炼结束后渣和镍铁采用磁选分离,计算分析镍铁的回收率[5],由此得出转底炉处理此类红土镍矿的优化制度以指导工业生产。

1.3 煤配比计算

按照公式(1)计算煤的添加量:

Q=N(0.75KO2)/C

(1)

式中:Q为煤粉添加量,g;N为配加还原剂的系数;K为矿石质量,g;O2为矿石中氧含量,%;C为煤粉中的固定碳,%。

2 结果与讨论

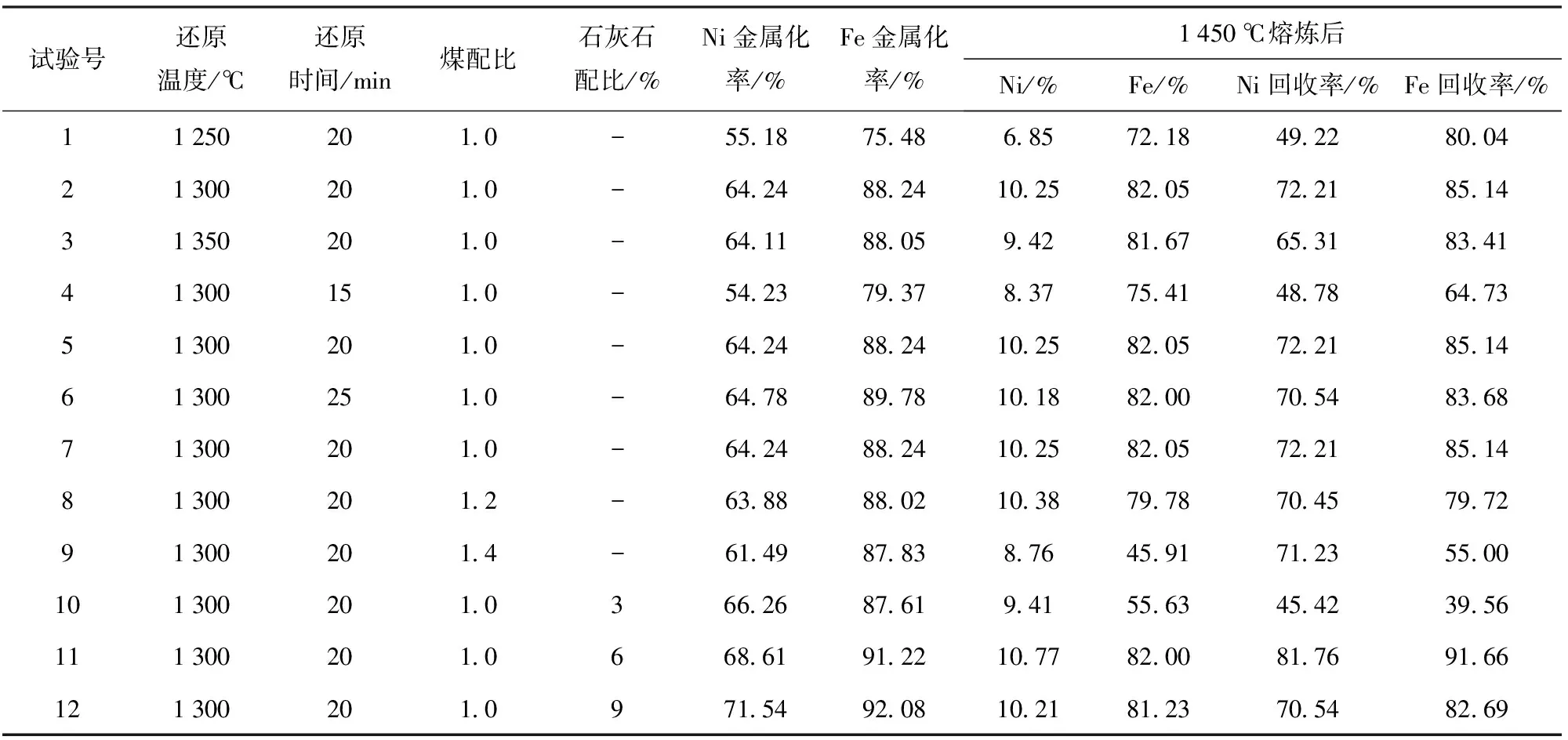

本试验采用单因素试验,考察还原温度、还原时间、煤配比、石灰石配比对镍、铁金属化率及熔炼后镍铁回收率的影响。试验条件及结果见表1。

表1 转底炉煤基还原红土镍矿的试验条件及结果

2.1 还原温度对镍、铁金属化率和回收率的影响

试验在煤配比1.0,还原时间20min,还原温度分别为1 250 ℃、1 300 ℃、1 350 ℃下进行。还原后取少量矿样制粉化验金属镍、铁,计算镍、铁金属化率。取部分还原后的矿样在1 450 ℃下熔炼,1 300 ℃还原得到的矿样熔炼时,镍、铁凝聚,形成粒铁和大块镍铁合金,见图3(a);1 250 ℃还原矿样熔炼时,由于还原不充分,金属镍、铁分散,凝聚情况不理想,只在坩埚底部出现少量的粒铁,见图3(b);1 350 ℃还原矿样由于有低熔点化合物熔化粘结或包覆在镍铁表面,镍、铁还原也不充分,并在熔炼时随着镍、铁凝聚,形成充满气泡的泡沫渣,见图3(c)。用磁选的方法将珠铁和脉石分离,化验分析珠铁中镍、铁的含量,计算其回收率,结果还原温度1 300 ℃时效果理想,镍铁回收率最高分别为72.21%和85.14%。

1—粒铁;2—熔渣;3—大块镍铁合金

2.2 还原时间对镍、铁金属化率和回收率的影响

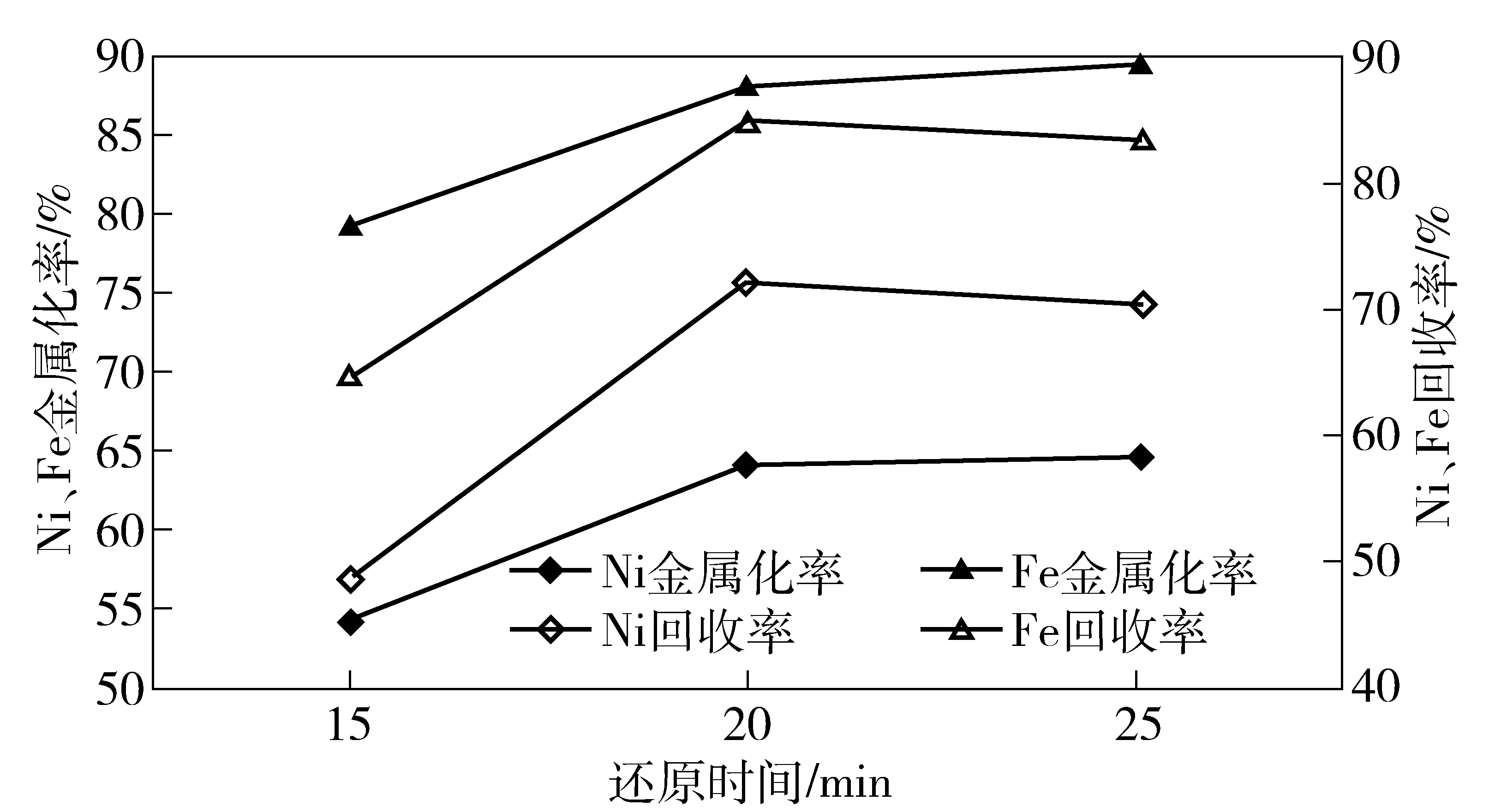

试验在煤配比1.0,还原温度1 300 ℃,还原时间分别为15 min、20 min、25 min下进行,结果如图4所示。

图4 还原时间对镍、铁金属化率和回收率的影响

由图4可见,镍、铁金属化率和回收率均呈现先上升后下降的趋势,还原时间15 min时,由于时间较短,镍、铁还原不充分,因此熔炼时只有少量析出。而还原25 min时,镍铁还原状况变化不大,从节约能源、降低消耗、提高生产效率考虑,还原时间20 min为佳,此时镍、铁金属化率分别为64.24%、88.24%,回收率分别为72.21%、85.14%。

2.3 煤配比对镍、铁金属化率和回收率的影响

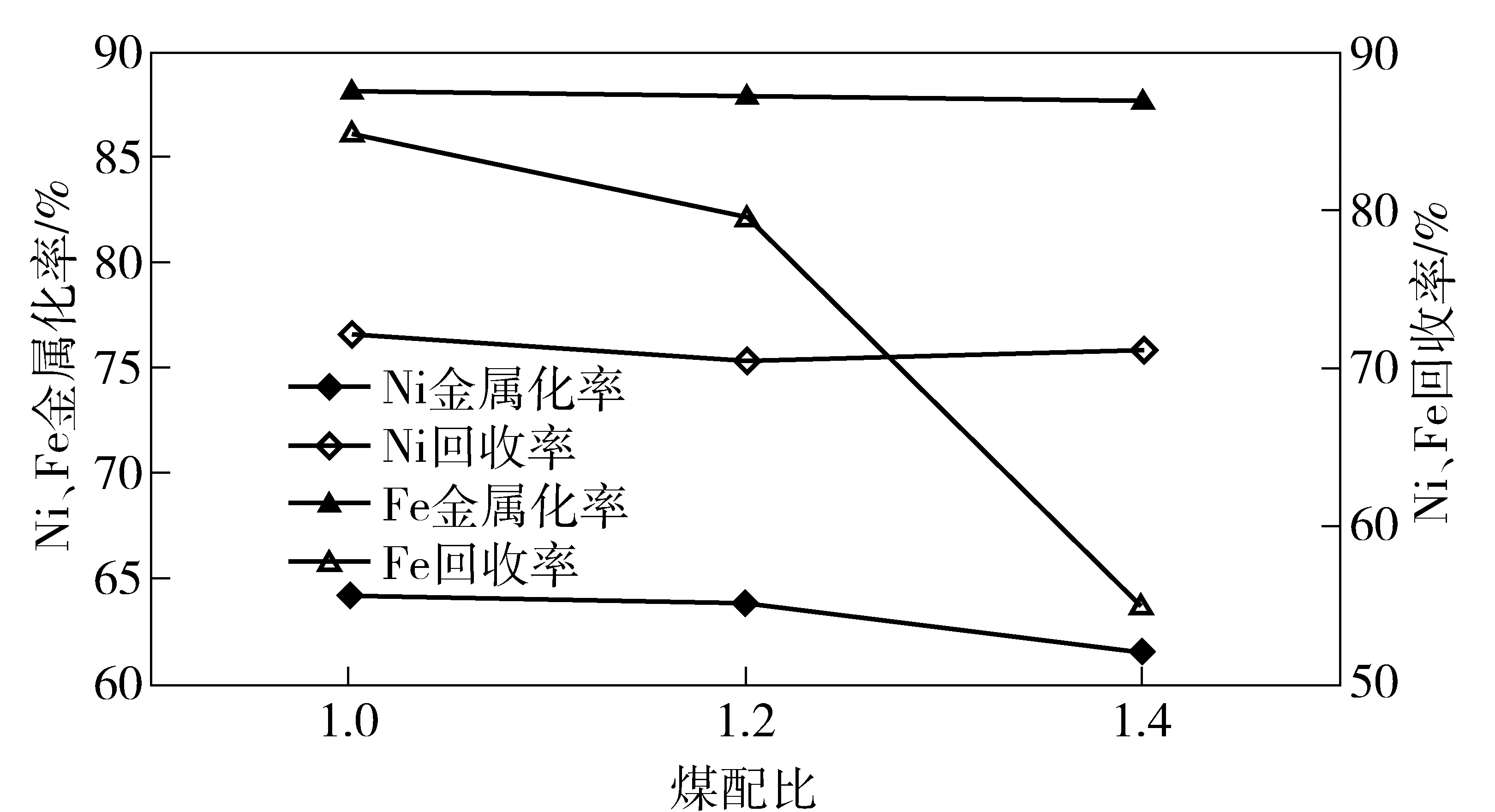

煤有两部分可作为还原剂,分别为固定碳和可燃性挥发分。取煤配比系数分别为1.0、1.2和1.4,在还原温度1 300 ℃,还原时间20 min下进行试验,结果如图5所示。

图5 煤配比对镍、铁金属化率和回收率的影响

由图5可见,镍、铁金属化率和镍的回收率随着煤配比增加变化并不明显,而铁的回收率却呈下降趋势,综合考虑,煤配比1.0时最佳。该条件下还原样的熔炼照片如图3(d)所示。

2.4 石灰石配比对镍、铁金属化率和回收率的影响

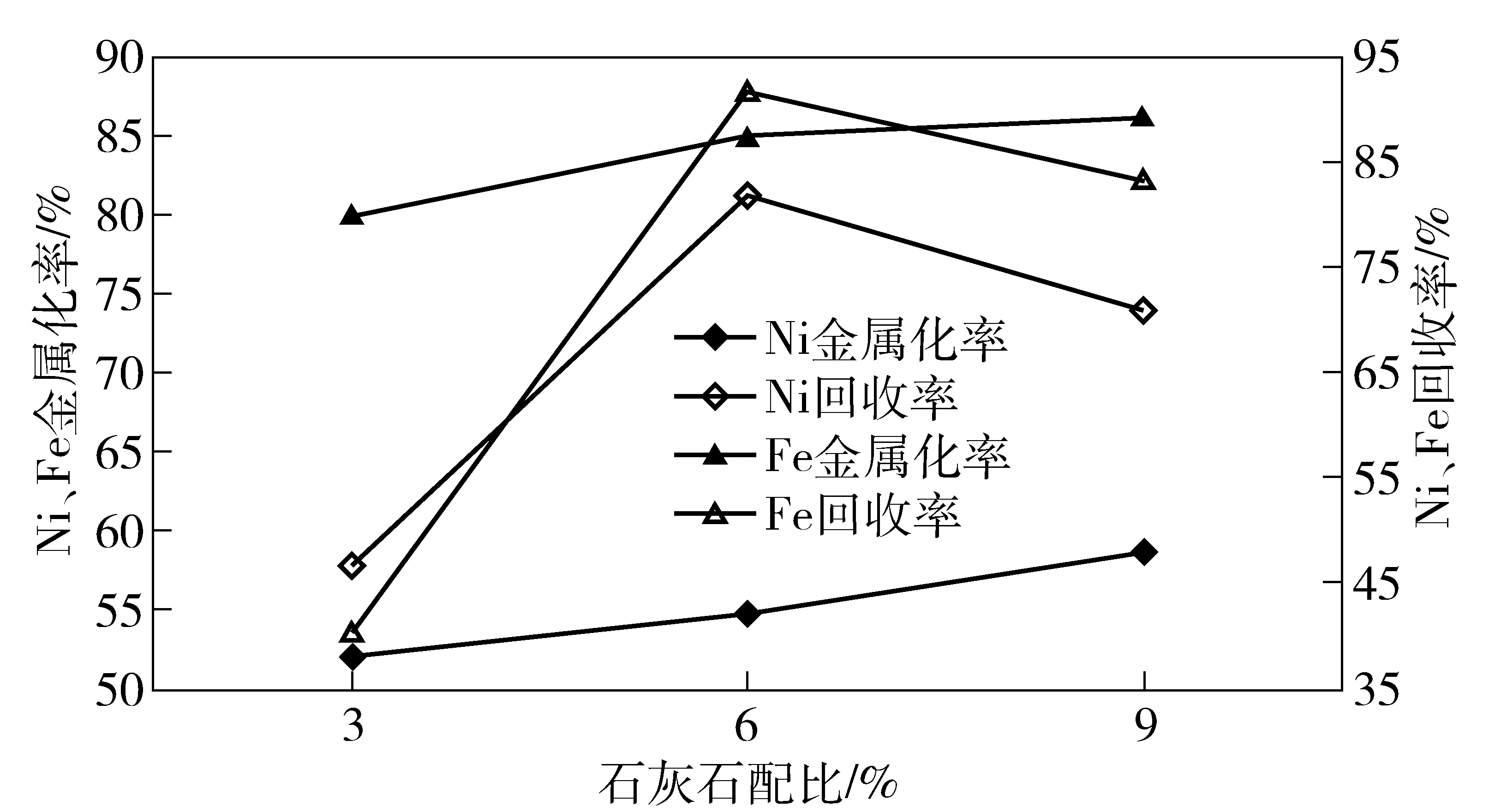

在煤配比1.0,还原温度1 300 ℃,还原时间20 min,石灰石配比分别为3%、6%、9%下进行试验,结果如图6所示。

图6 石灰石配比对镍、铁金属化率和回收率的影响

图6可见,镍、铁的金属化率随着石灰石配比的增大而增大,石灰石配比9%时最大,但是此条件下还原样由于熔剂过多,还原结束时有剩余。在之后的熔炼过程中,大量低熔点化合物熔化生成玻璃相,部分镍和铁溶入其中,回收率大幅度下降。综合多方面因素,石灰石配比在6%时较好,镍、铁金属化率分别为68.61%、91.22%,回收率分别81.76%、91.66%,此条件下的还原样熔炼后得到的镍铁合金品位也较高,为镍10.77%、铁82.00%,满足了冶炼不锈钢、合金钢与合金铸铁对镍合金的要求。

3 结论

(1)所处理的红土镍矿含水量低,为15.85%,大部分为结合水,干燥难度大;MgO和SiO2含量高,还原过程中容易形成低熔点共熔相,其导致的粘结和包覆作用对镍、铁的还原极为不利;

(2)煤的固定碳含量低,灰分高,不利于镍、铁的还原熔炼;但其作为还原剂是有效的,但配量过多效果并不好;

(3)由红土镍矿的正偏光和反射光照片可知,此类红土镍矿中Ni和Fe被包含在蛇纹石、辉石、橄榄石和绿泥石之中,较难还原;

(4)对影响镍铁金属化率和回收率的各因素进行比较分析,得出的最佳还原条件为:还原温度1 300 ℃、还原时间20 min、煤配比1.0、石灰石配比6%。此条件下,镍、铁的金属化率分别为68.61%、91.22%,回收率分别81.76%、91.66%。此条件下的还原后再熔炼得到的镍铁合金品位也较高,分别为镍10.77%、铁82.00%,可作为冶炼不锈钢、合金钢与合金铸铁的镍合金原料。

[1]刘岩,翟玉春,张纪谦,袁磊.从镍精矿中提取镍铁合金的还原工艺[J].过程工程学报,2005,5(6):626-630.

[2]吴龙忠.利用转底炉还原红土矿的可行性分析[J].江苏冶金,2008,36(6):64-66.

[3]黄洁.谈转底炉的发展[J].中国冶金,2007,17(4):23-25.

[4]曹志成,孙体昌,杨慧芬,王静静,仵晓丹.红土镍矿直接还原焙烧磁选回收铁镍[J].北京科技大学学报,2010,32(6):708-712.

[5]织田博史,等.新日铁的转底炉法粉尘回收系统[J].鞍钢技术,2007,346(4):56-60.

Pilotstudyoflowgradenickellateriteoretreatmentwithrotaryhearthfurnace

HU Chang-song

The pilot study of direct reduction with rotary hearth furnace-electric furnace smelting of nickel laterite ore was conducted. The effects of reduction temperature, reduction time, the ratio of coal and limestone mixture on nickel and iron metallization ratio and recovery were investigated, and the optimal reduction plans were obtained to guide the industrial production. The results show that when the reduction temperature is 1 300 ℃, reduction time is 20 min, coal ratio is 1.0%, and limestone ratio is 6%, the ferronickel metallization ratio and recovery ratio reaches a maximum, the metallization ratio are 68.61% and 91.22%, respectively, and the recoveries 81.76% and 91.66%, respectively. After reduction under these conditions, the nickel laterite ore was smelted at 1 450 ℃, and the obtained ferronickel alloy grade was high, the nickel and iron were 10.77% and 82.00%, respectively, which satisfies the requirements of nickel alloy raw material in stainless steel, alloy steel and alloy cast iron industrial production.

rotary hearth furnace; direct reduction; smelting; ferronickel

胡长松(1983—),男,河南人,硕士研究生,毕业学校:北京科技大学,工作单位:北京首钢国际工程技术有限公司。

TF815

B