四氯化钛淋洗吸收工艺的优化与创新

衣淑立, 刘 杰, 田忠元, 强树军

(金川集团股份有限公司, 甘肃 金昌 717300)

轻金属

四氯化钛淋洗吸收工艺的优化与创新

衣淑立, 刘 杰, 田忠元, 强树军

(金川集团股份有限公司, 甘肃 金昌 717300)

概述了国内外海绵钛生产中四氯化钛淋洗吸收工艺的发展、工艺特点、存在的不足,从工艺条件、工艺过程及产能、产品指标、技术经济指标等方面对创新淋洗工艺进行全面论述,阐述了现有的淋洗工艺采用湍冲洗涤技术所具有的技术优势。

四氯化钛; 淋洗吸收工艺; 空塔喷淋技术; 湍冲洗涤技术; 优化与创新

0 前言

四氯化钛的生产主要采用沸腾氯化法或熔盐氯化法,由于其熔点较低(135.9 ℃),呈气态形式存在于氯化炉炉气中,通常通过液态四氯化钛对炉气进行淋洗吸收使气态的四氯化钛冷凝为液态。四氯化钛的淋洗吸收国内外主要采用以空塔喷淋技术为基础的循环淋洗工艺,其存在工艺流程复杂,冷凝吸收效率不高,产品含固量高等问题,尤其在氯化炉大型化的情况下,该问题愈发突出。国内某厂对原淋洗吸收系统进行改造,将湍冲洗涤技术应用到四氯化钛淋洗吸收工艺中,整个工艺大幅简化,冷凝吸收效率和产品含固量等得到改善,实现了四氯化钛淋洗吸收工艺的优化与创新。

1 国内外四氯化钛淋洗吸收工艺的发展与现状

1.1 我国早期四氯化钛淋洗吸收工艺

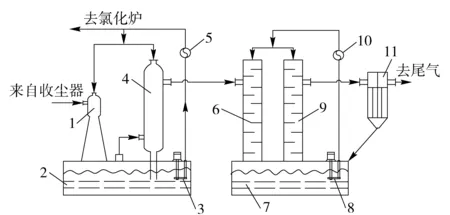

传统氯化工艺中四氯化钛的回收采用淋洗塔淋洗吸收方式,工艺流程如图1所示。

1—文丘里洗涤器;2—TiCl4泵槽;3—淋洗TiCl4泵;4—喷淋塔;5—热交换器;6—冷凝吸收塔;7—冷凝TiCl4泵槽;8—冷凝TiCl4泵;9—冷凝吸收塔;10—冷却换热器;11—气液分离器

来自氯化炉的混合炉气经过收尘冷凝器冷凝,由于降温及重力作用,炉气中大部分颗粒较大的富钛料、石油焦及部分高沸点杂质被收集,较细的颗粒则随炉气进入文丘里洗涤器,液态粗四氯化钛从文丘里洗涤器的顶部喷淋下来,对炉气进行初步洗涤,烟气被冷却,其中的大部分四氯化钛由气态变为液态颗粒,多数颗粒被喷淋的四氯化钛液滴吸附收集,聚集在TiCl4泵槽中。夹带着未被冷凝的四氯化钛和较细颗粒的烟气再进入喷淋塔,经喷淋塔顶部喷出的液态四氯化钛淋洗,大部分四氯化钛及细小的颗粒被收集进入TiCl4泵槽。虽然经过了两级淋洗吸收,但炉气中仍有少量的气态四氯化钛未被吸收,此部分收集难度较大,因此采用2级冷凝吸收塔对其进行淋洗吸收,借助冷凝吸收塔内部特殊结构,增加气体和颗粒在塔内的行程,从而提高冷凝吸收效果。

该四氯化钛淋洗吸收系统在实际生产过程中,因文丘里洗涤器、冷凝吸收塔结构复杂,气流在塔内不能够很好地与液相接触,炉气中四氯化钛的冷凝吸收效果不佳。同时炉气的粉尘颗粒在设备的死角区域容易吸附粘结,引起设备气体通路堵塞,导致系统运行不稳定或停运等。

1.2 我国目前四氯化钛淋洗吸收工艺

早期工艺存在诸多问题,经过改进,目前我国的淋洗吸收系统工艺流程如图2所示。

1—循环淋洗塔;2—循环泵槽;3—换热器;4—中间泵槽;5—捕滴器;6—沉降槽;7—过滤器;8—高位槽;9—泥浆蒸发器;10—泥浆渣罐;11—冷凝器;12—产品槽

新改进的工艺采用喷淋塔替代文丘里洗涤器、塔式冷凝器,共设有4级喷淋塔。喷淋塔采用空塔设计,顶部设有喷头,四氯化钛从顶部喷出对炉气进行淋洗。由于塔内结构简化,解决了容易堵塞问题,同时气液接触面积增大,有利于提高冷凝吸收效果。但是喷淋塔的喷淋效果受喷头出液的影响,在喷头出现局部或完全堵塞的情况下,冷凝吸收效率大幅下降;并且塔内气流与喷淋液体同向流动,在气体流速较大的情况下,气液接触不充分,冷凝吸收效果仍欠佳,四氯化钛的吸收效率较低,大量细微颗粒随烟气进入后续系统,容易造成管路堵塞,导致生产中断。

1.3 国外四氯化钛淋洗吸收工艺

对于沸腾氯化技术,国外与我国的差异主要在沸腾氯化炉的结构、生产规模及工艺自动化控制方面,而四氯化钛淋洗吸收系统并无明显的差异,主要还是采用空喷淋塔,具体工艺流程如图3所示。

1—主冷凝淋洗塔;2—TiCl4泵槽;3—淋洗TiCl4泵;4—第二级冷凝淋洗塔;5—水冷换热器;6—第三级冷凝淋洗塔;7—冷凝TiCl4泵槽;8—TiCl4泵;9—冷冻盐水换热器

2 四氯化钛淋洗吸收工艺的优化与创新

2.1 原设计的四氯化钛淋洗吸收工艺

2.1.1 工艺流程

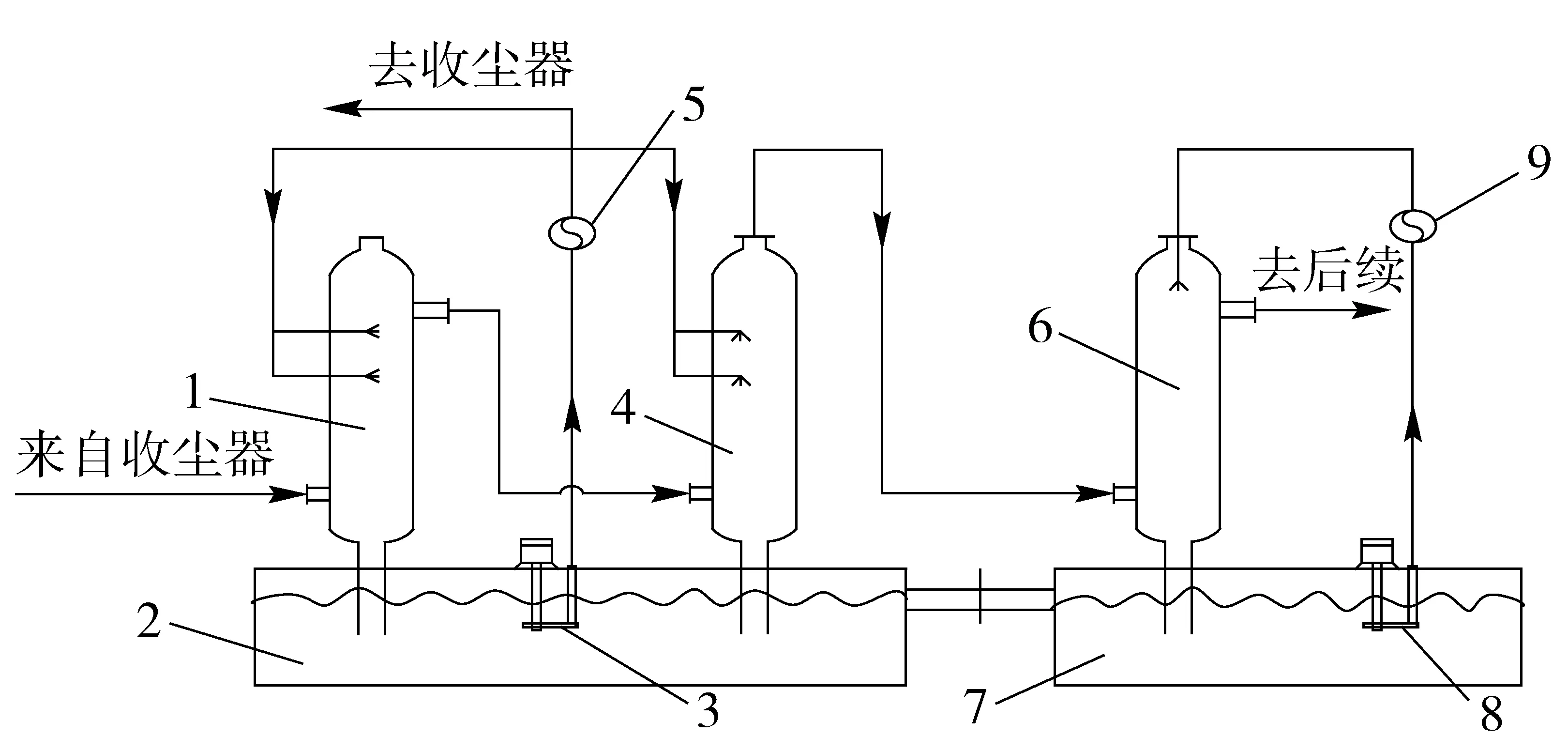

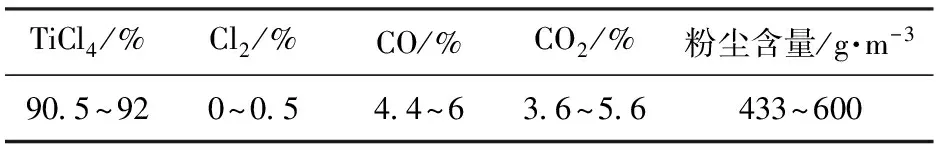

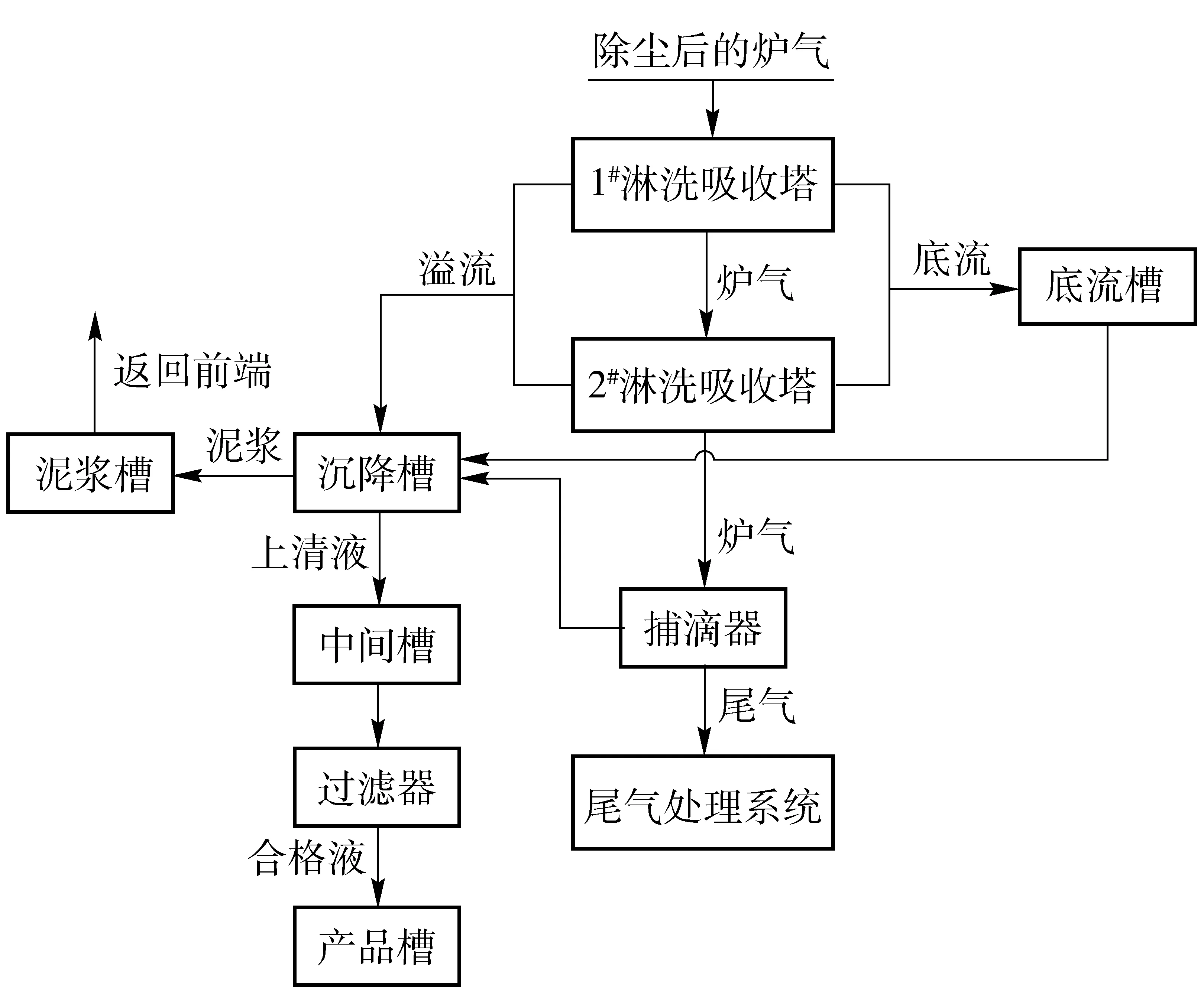

国内某厂沸腾氯化炉炉气的主要成分见表1。原设计的四氯化钛淋洗吸收工艺流程如图4所示。

表1 沸腾氯化炉出口炉气主要成分

图4 原四氯化钛淋洗吸收工艺流程图

四氯化钛淋洗吸收在1#和2#淋洗吸收塔进行,采用空塔喷淋技术,每台淋洗吸收塔下部设有两个锥体,锥体上部连通,锥体内储存淋洗吸收的液态的四氯化钛,每台淋洗吸收塔上安装有4根立管,烟气在4根立管中蛇形通过。每台淋洗吸收塔对应2台套管冷却器,每台套管冷却器对1个锥体内的四氯化钛进行冷却,其中1#淋洗吸收塔的冷却介质为循环水,2#淋洗吸收塔的冷却介质为低温冷冻盐水。在每根立管的顶部和中部各设有1个碳化硅螺旋喷头,淋洗吸收塔内的四氯化钛由四氯化钛循环泵输送至每根立管上部和中部喷头,经碳化硅螺旋喷头喷出,形成散状喷射液体。从2#收尘冷凝器出来的混合气体首先进入1#淋洗吸收塔,经过4个立管内常温的四氯化钛液体喷淋吸收,大部分气态四氯化钛被冷却吸收下来,剩余的少量气态四氯化钛随烟气进入2#淋洗吸收塔,被温度约为-30~-25 ℃的低温四氯化钛液体冷却吸收,最终未被冷凝吸收的四氯化钛和细颗粒粉尘随烟气进入气液分离器及后续尾气处理系统。

fk(p,q)=pk+pk-1q+pk-2q2+…+qk(k=0,1,2,…),并约定f0(p,q)=1,则

2.1.2 存在的问题

经过近半年的试生产,该四氯化钛淋洗吸收系统的缺陷逐渐显现,淋洗吸收效率低,中间产品含固量高,影响沸腾氯化系统产能的进一步提升及长周期连续稳定生产的实现。

(1)降温效果。1#淋洗塔入口温度为250~300 ℃,淋洗后的温度为120~150 ℃,冷却效果不佳,影响后续对四氯化钛的吸收。

(2)产能。原设计氯化系统为两开一备,单套沸腾氯化系统产能约为120 t/d,最大氯气流量约1 500 m3/h。按照1 300 m3/h通氯生产,理论产能应为106 t/d。而前期试生产期间,氯化炉按1 300 m3/h进行生产,产能平均约为95 t/d,仅达到理论产能的89.62%,说明四氯化钛淋洗吸收的效果不理想,大量气态四氯化钛未被冷凝吸收,进入到尾气处理系统。

(3)产品质量 。试生产过程中,对淋洗吸收系统获得的中间产品粗四氯化钛取样分析,结果见表2。

表2 粗四氯化钛产品(过滤前)取样分析结果 %

从表2可以看出,氯化工序产出的滤前粗四氯化钛产品含固量偏高,均在10∶100以上,而精制工序对四氯化钛固含量要求在10∶100以内,不符合精制工序工艺生产要求,必须经过沉降、过滤,才能够得到合格的粗四氯化钛产品。

2.2 优化后的四氯化钛淋洗吸收工艺

2.2.1 工艺流程

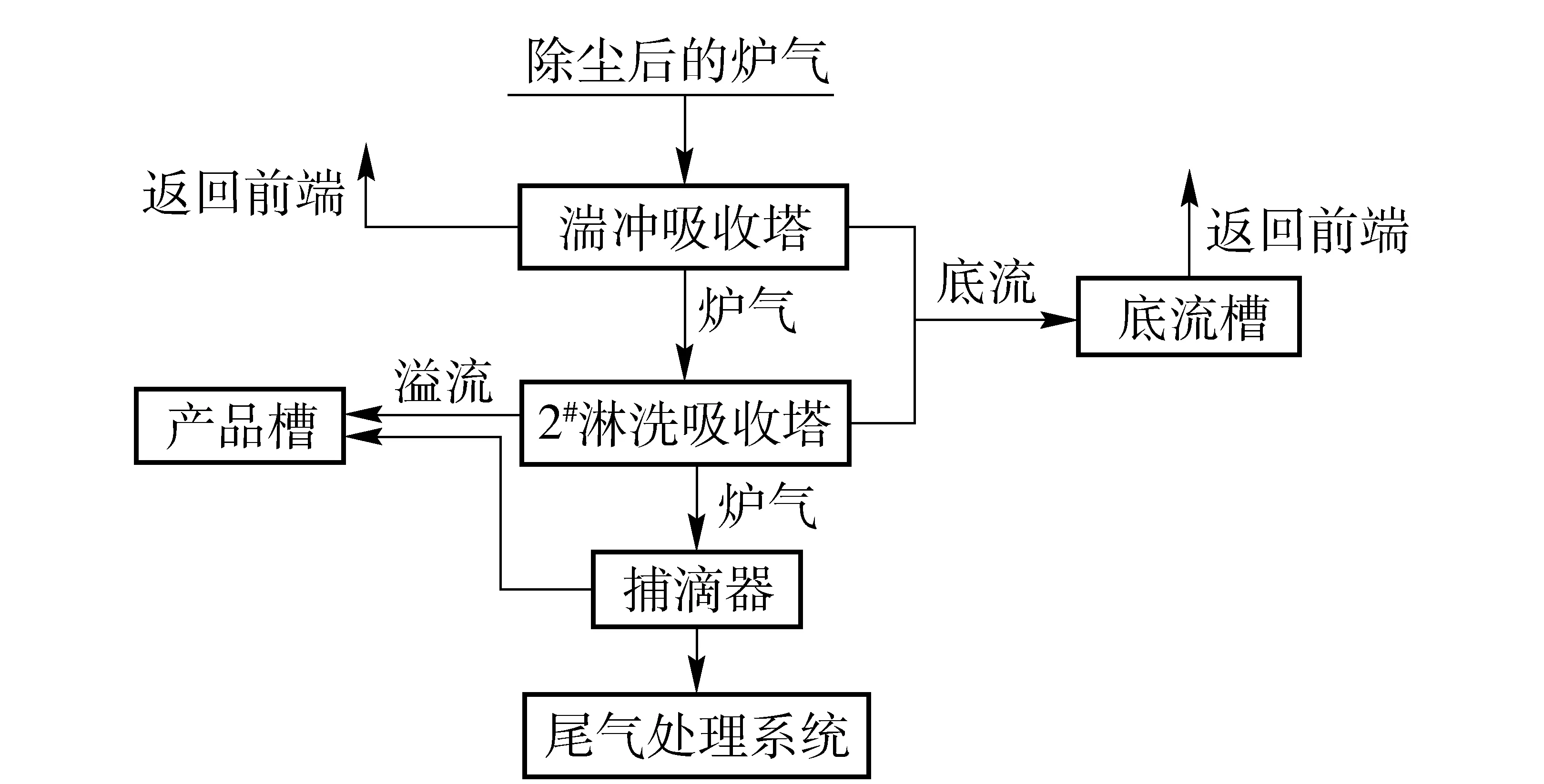

针对原氯化系统存在的问题,对淋洗吸收系统进行改造。将原设计的1#淋洗吸收塔拆除,在此基础上新增1级湍冲洗涤塔,与原有的2#淋洗吸收塔串联。同时对工艺进行优化,利用湍冲洗涤塔高效降温除尘的特性,使烟气中绝大部分的固体细颗粒粉尘和高沸点杂质在湍冲洗涤塔内收集。改造系统工艺管路,将湍冲洗涤塔得到的固含量较高的粗四氯化钛液体直接返回至前端收尘冷凝系统进行喷淋降温。湍冲洗涤塔净化后的炉气再进入2#淋洗吸收塔淋洗吸收,得到含固量较低的粗四氯化钛产品。由于产品固含量大幅下降,在精制工序生产要求的范围内,因此省去沉降过滤系统,2#淋洗吸收塔溢流直接送产品槽,得到粗四氯化钛产品。具体工艺流程如图5所示。

图5 优化后的四氯化钛淋洗吸收工艺流程图

该工艺在产品冷凝吸收前先进行湍冲洗涤,使烟气中的粉尘有效收集,降温除尘后的烟气再进入产品淋洗吸收塔冷凝吸收,产出合格的产品,无需采用传统的浓密机和过滤器,简化了流程,提高了系统生产效率,降低了设备投资。

2.2.2 运行状况

(1)降温效果。湍冲洗涤塔入口温度250~280 ℃,淋洗后温度为60~80 ℃,冷凝降温效果大幅改善,有利于后续产品四氯化钛的吸收。

(2)产能。 按照1 300 m3/h连续通氯生产,单日产能平均约为105 t;氯气通入量为1 500 m3/h,单日产能约为118 t。

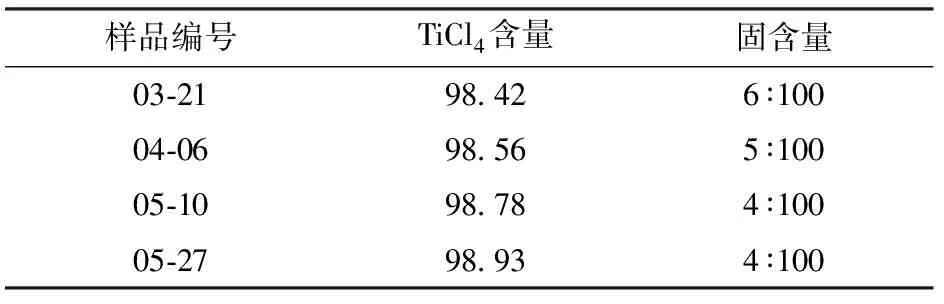

(3)产品质量。改造后试生产过程中对淋洗吸收塔获得的中间产品粗四氯化钛取样分析,结果见表3。

从表3可以看出,改造后湍冲洗涤四氯化钛淋洗吸收产出的中间粗四氯化钛含固量明显下降,四氯化钛含量有所提升,固含量控制在10∶100以内,能够满足精制工序对粗四氯化钛固含量的要求。

表3 工艺优化后粗四氯化钛产品(过滤前)取样分析结果 %

3 工艺优化前后技术经济指标对比

对原氯化工序淋洗吸收系统进行改造,采用湍冲洗涤技术,降温除尘处理后的炉气经过新型湍冲洗涤塔喷淋冷凝处理后,温度从250~280 ℃降至60~80 ℃,含尘量大幅降低,收尘效率达到95%左右,粗四氯化钛产品质量提高,在节能降耗、提升产品质量、提高生产效率及提升经济效益等方面效果显著。淋洗吸收塔和湍冲洗涤塔技术性能指标对比见表4。

表4 工艺优化前后技术指标对比

4 结论

国内海绵钛冶炼企业和氯化法钛白生产企业主要采用喷淋塔淋洗吸收技术生产粗四氯化钛,湍冲洗涤技术在四氯化钛淋洗吸收中的应用是国内钛冶炼领域的一个创新,与喷淋塔淋洗吸收相比,湍冲洗涤技术具有明显的优势:

(1)气液接触面积增大,在逆喷管内可形成湍动区。

(2)降温作用明显,提高了冷凝吸收效率。

(3)除尘能力大幅提高,产品固含量大幅下降。

(4)故障率低,可实现连续无故障运转,生产效率提高。

采用湍冲洗涤技术,简化了工艺流程,降低了设备投资,提高了海绵钛生产的金属回收率,有效节约了矿产资源,降低了尾气中四氯化钛含量,减少了对环境的污染。

湍冲洗涤技术成功应用于四氯化钛生产,是国内钛冶炼行业四氯化钛淋洗吸收技术及淋洗系统工艺优化的一条新思路,对推动海绵钛生产技术的创新和行业采用新工艺、新技术发挥了积极的作用。

[1]邓国珠,王武育. 钛冶金[M]. 北京:冶金工业出版社,2010:132-146.

[2]黄笃树,周大军. 用动力波逆向喷射洗涤器脱除烟气中的二氧化硫[J].化工环保,2005,25(5):406-408.

[3]葛帅华,曹霞. 动力波洗涤技术在硫铁矿制酸中的应用[J].硫酸工业,2005,(6):33-36.

Optimizationandinnovationoftitaniumtetrachloridewashingabsorptionprocess

YI Shu-li, LIU Jie, TIAN Zhong-yuan, QIANG Shu-jun

The development, characteristics and shortages of titanium tetrachloride washing absorption process used in titanium sponge production at home and abroad were presented. The innovation of washing process was comprehensively discussed from the aspects of process conditions, technological process, capacity, product index, technological and economic indexes. The technological advantages and comprehensive benefits of current washing process after adopting turbulent washing technology were elaborated.

titanium tetrachloride; washing absorption process; empty-tower spraying technology; turbulent washing technology; optimization and innovation

衣淑立(1966—),男,山东人,冶金高级工程师,金川集团股份有限公司规划发展部总经理。

TF823

B